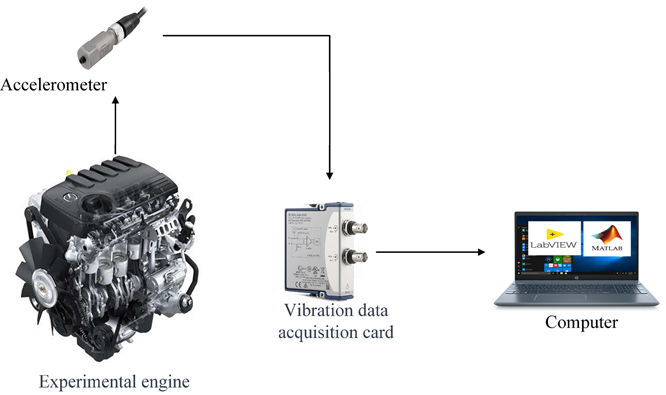

以某型號四缸汽油發動機為測試對象,借助?LabVIEW?平臺與高精度數據采集硬件,開展發動機全工況振動測試。通過實時采集缸體、曲軸箱關鍵部位振動信號,分析振動特征與故障關聯,驗證發動機運行穩定性,為后期優化設計提供數據支撐。?

系統架構

硬件組成:采用?CompactRIO?實時嵌入式控制器,搭配?8?槽?FPGA?背板與多類型?I/O?模塊,支持模擬量(振動信號)、數字量及?CAN?總線信號采集;系統集成?WiFi?路由器,可通過筆記本電腦遠程配置與監控,且支持?12V?車載電池或備用電池供電,避免點火開關切換時的數據采集中斷。?

軟件模塊:?

數據采集:基于?LabVIEW?實現?25ns?分辨率采集,同步處理加速度傳感器(監測曲軸、凸輪軸)與?CAN?總線數據;?

信號分析:調用?LabVIEW?聲振(Sound?and?Vibration)工具包,完成掃頻正弦分析、頻域響應測量及階次分析,快速定位共振頻率;?

數據處理:支持批量數據導出,可直接導入?DIAdem?或第三方振動分析軟件,數據存儲于?CompactRIO?本地內存或外接?USB?設備;?

遠程控制:通過?WiFi?實現?“傳感器裝車?-?筆記本操作”?的遠程模式,適配賽道實車測試與臺架測試場景。?

核心功能與應用?

扭轉振動監測:重點分析發動機曲軸系、凸輪傳動系統的扭轉振動特性,識別全轉速范圍內的有害共振(如曲軸共振頻率);?

多信號同步:實現振動信號與?ECU(發動機控制器)數據、轉速信號的同步采集,精準關聯振動異常與發動機工況;?

實時與離線分析:測試中實時顯示振動時域?/?頻域波形,測試后通過批量處理軟件生成階次分析報告,輔助機械調整與?ECU?映射優化。

測試執行?

設備連接:通過以太網將數據采集卡與上位機通信,在?“儀器控制”?模塊加載硬件驅動,自動識別設備后完成通道校準(校準誤差控制在?±0.5%?以內)。?

數據采集:啟動發動機,系統按預設工況自動觸發采集,“數據采集”?模塊同步接收?3?路傳感器信號,實時過濾?50Hz?工頻干擾(采用陷波濾波算法),并將原始數據存儲至本地服務器(支持?TDMS?格式,便于后續追溯)。?

實時分析:“數據處理”?模塊實時對采集數據進行時域(計算峰值、有效值)與頻域(采用?1024?點重疊?FFT,重疊率?50%)分析,在前面板動態顯示振動時域波形與頻譜圖,當振動有效值超過預設閾值(缸體部位?15m/s2)時,自動觸發聲光報警。?

結果輸出?

報告生成:測試完成后,“報告生成”?模塊自動匯總各工況數據,生成包含工況參數、振動時域?/?頻域特征、超限記錄的?PDF?報告,報告中嵌入關鍵工況的頻譜對比圖(如?3000rpm?與?4500rpm?下的主要頻率成分差異)。?

故障定位:通過分析頻譜圖,發現發動機在?4200rpm?時,250Hz?頻率處出現異常峰值(正常工況下該頻率振動幅值≤2m/s2,實測達?8m/s2),結合發動機結構特性,判斷為正時鏈條松動導致的共振,后續拆解驗證與分析結果一致。?

實例特點?

針對性強:聚焦發動機典型故障(如共振、部件松動),測試參數與分析算法貼合內燃機振動特性。?

可復現性高:硬件選型、參數設置、分析流程均明確量化,支持不同型號發動機測試場景復用。?

閉環驗證:測試結果與實際故障排查形成閉環,驗證了系統分析的準確性。?

)

Redis哨兵(Sentinel)是什么?)

2022安裝教程與下載地址)

)

的必會知識點匯總)