據IDC預測,2025年中國工業AI質檢市場規模將達62億元,年復合增長率28.5%,新能源、消費電子、高端裝備三大領域貢獻超70%市場份額。這一數據印證了AI質檢已從可選技術升級為制造業降本增效的生存剛需。

當前制造業質檢環節正面臨:精度局限(人工目檢受限于人眼物理極限,無法滿足精密制造領域對微米級缺陷的檢測需求)、效率低下(人工目檢速度無法滿足現有需求)、標準不一(人工目檢依賴經驗判斷,不同質檢員對缺陷的判定偏差標準不一,疲勞甚至會導致漏檢)三大痛點,將直接影響產品一致性與品牌聲譽。

針對以上情況,安寶特AR提出了“AR+AI智能質檢解決方案”。

AR+AI智能質檢解決方案

安寶特工業AR+AI智能質檢解決方案,通過“硬件終端+AI算法+數據閉環”三位一體架構,實現質檢流程的全鏈路智能化。

(應用產業一覽)

系統架構

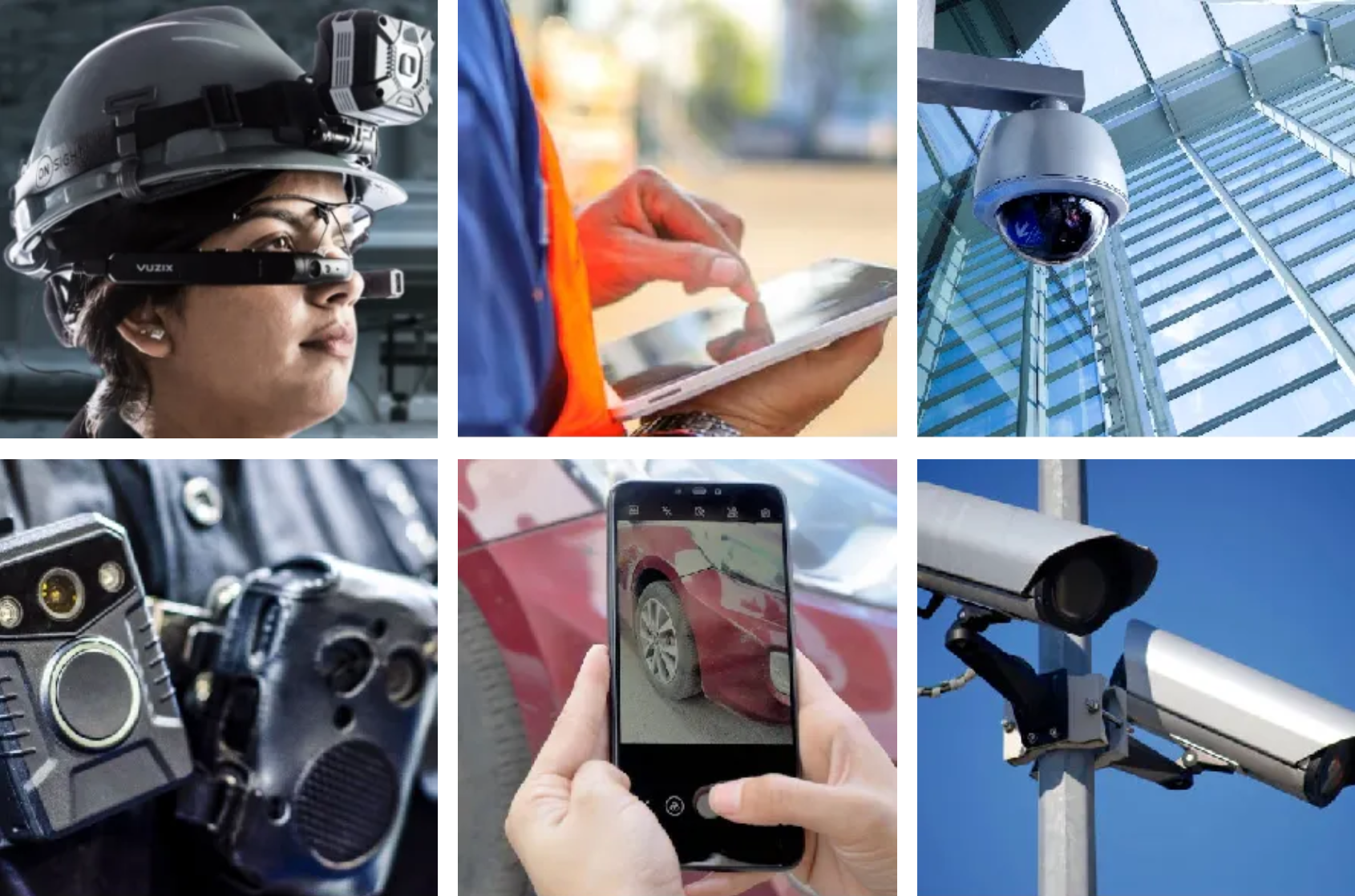

1 整合多種智能終端

智能穿戴(AR眼鏡,隨身攝像機, etc.)+ 移動式裝置(平板,手機, etc.)+ 監控相機

以安寶特M400AR眼鏡為核心終端,其具備以下工業級特性:

【輕量化設計】僅68g重量,支持10小時工作續航與熱插拔電池更換,適配長時間產線作業;

【高清感知能力】1280萬像素自動對焦攝像頭,支持4K視頻傳輸,搭配缺陷識別鏡頭,實現毫米級瑕疵捕捉;

【環境適應性】IP67防塵防水認證、無線電放核認專業認證,-20℃~50℃工況穩定運行,適配強光、多設備運行等復雜工業場景。

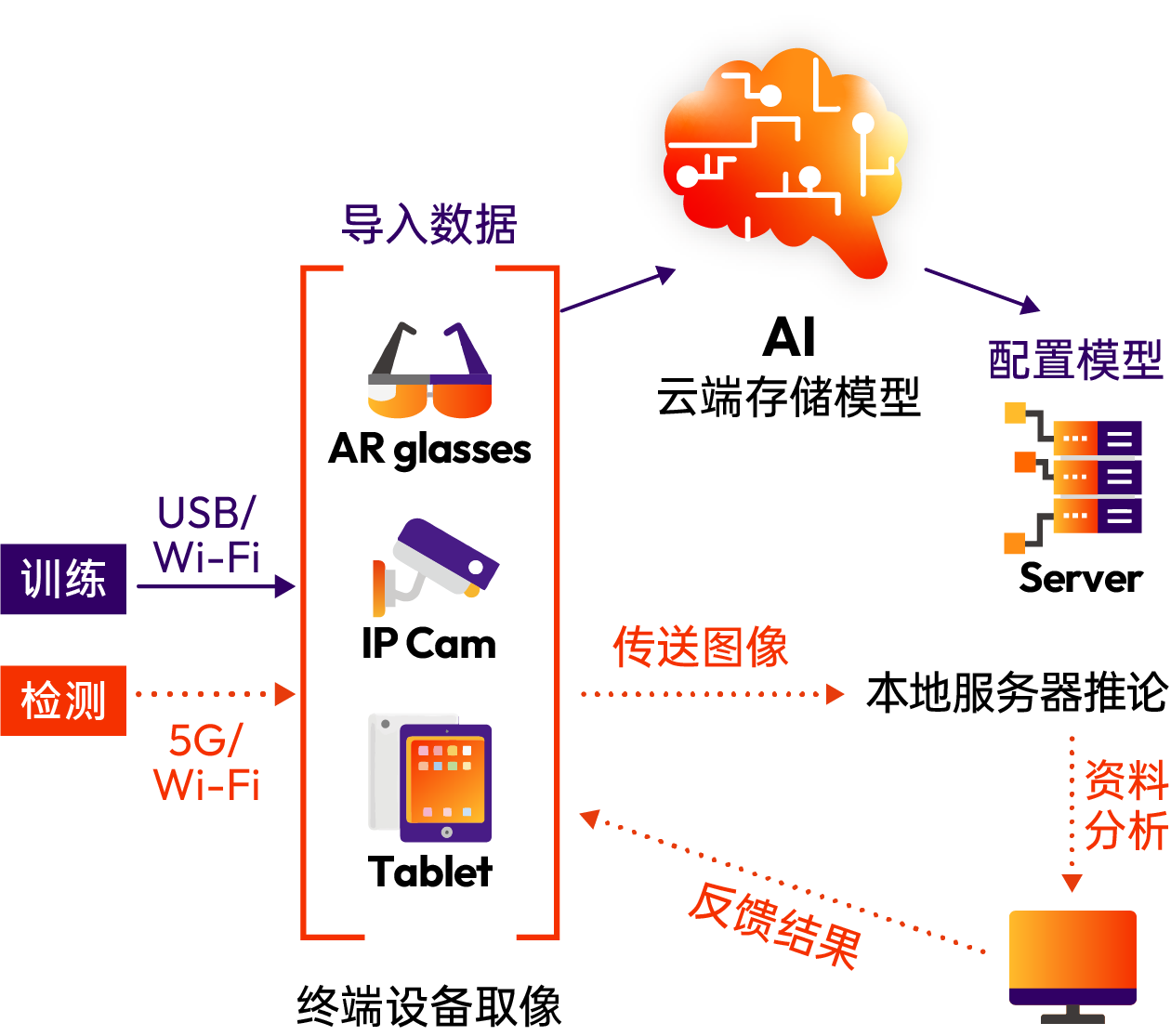

2 AI算法學習引擎

安寶特AI識別算法開發系統構架圖

【高精度識別】通過定制化缺陷樣本訓練,實現高缺陷檢出率;

【快速AI訓練】終端設備取像導入數據進行模型配置,從教導到學習并驗證,快速實現應用;

【實時決策反饋】智能識別產品錯誤/操作錯誤時實時警示,能判讀并自動導入內部系統,生成無紙化表單。

3 數字化工作流實現可追溯管理

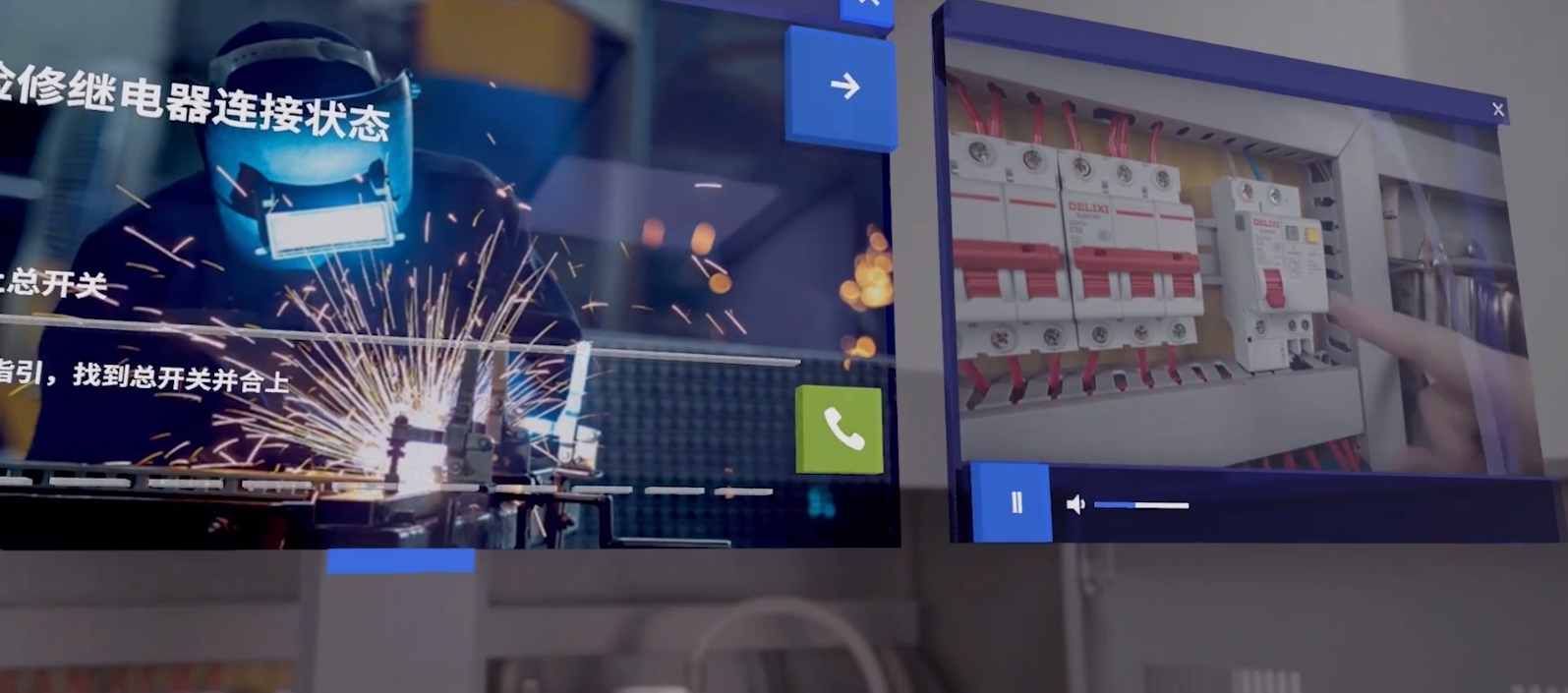

安寶特AR數字化工作流流程圖

【自定義工作流】可根據特定工作流程快速導入模板,支持添加文字、圖片、視頻、語音等

【自定義任務發布】自定義任務執行時間、執行次數、執行人,任務可通過二維碼或直接發布等多種方式獲取

【語音控制 | 解放雙手】任務執行中佩戴者可通過語音控制拍照錄像等,無需手動操作,專注于工作任務

【自動生成作業報告】工作結束后自動上傳工作報告,生成分析結果,實現精準追溯、高效復盤。

備注:安寶特全流程方案支持私有化部署

系統亮點

1 核心指標提升

缺陷檢出率提升 ↑ :

數字化工作流規范了質檢各個環節的操作流程,減少了人為因素對作業質量的影響,提高了產品和服務的一致性和穩定性。

AR+AI技術的應用能夠實時發現和糾正作業過程中的錯誤,降低了次品率、返工率和設備停機時間,提升產品整體質量,增強企業的市場競爭力。

檢測效率提升 ↑ :

AI質檢和自動化數據采集功能大大提高了效率,減少人工操作時間,使企業能夠在更短的時間內完成更多的工作任務。

人工人力成本下降 ↓:

直接減少人力成本,輕量智能設備投入維護成本更低,同時減少人工經驗依賴,降低了因老員工離職或退休導致的技能斷層風險。

質量追溯耗時減少 ↓:

系統對作業過程中的每一個環節和操作都進行詳細記錄,形成完整的追溯鏈條。當產品出現質量問題或交付出現異常時,企業能夠快速準確地追溯到問題根源,及時采取措施解決問題,降低損失。

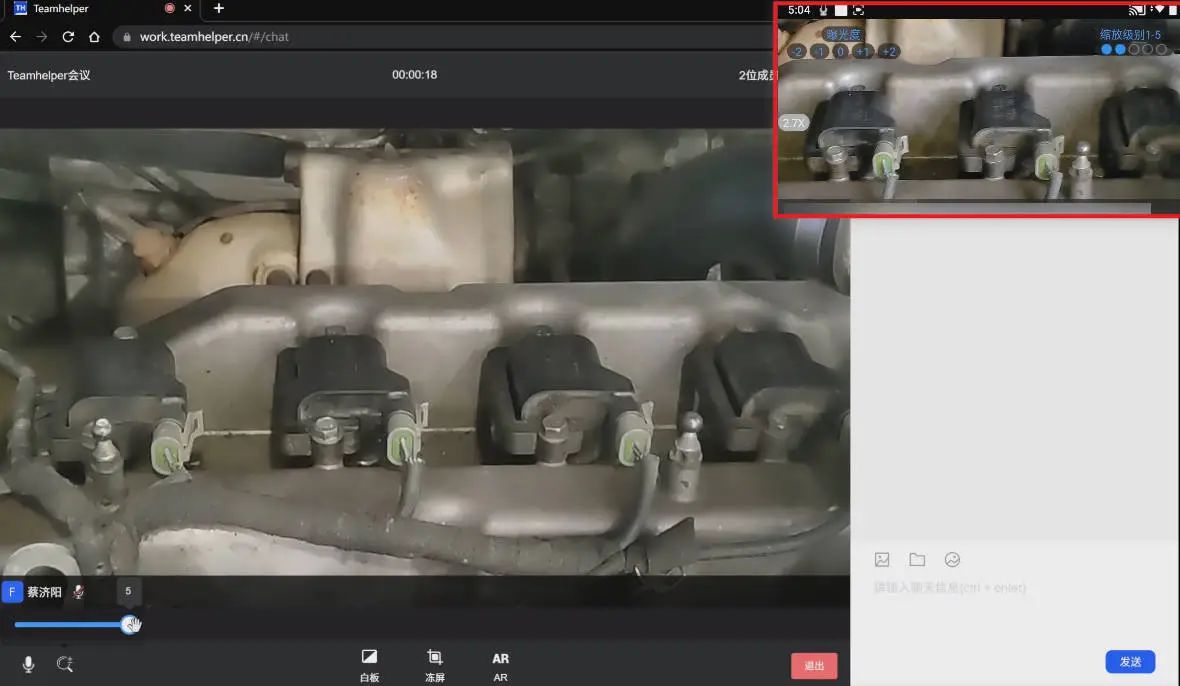

現場錄像回顧

2 長期戰略價值

工藝優化:精準追溯功能有助于企業進行質量分析和持續改進,通過對歷史缺陷數據的挖掘和分析,發現潛在的質量風險和管理問題,提升產品良率,節省成本,優化作業流程和管理策略。

人才培養:新員工培訓周期縮短、培訓成本降低,標準化作業降低經驗依賴。

綠色制造:減少返工浪費,某機械電子廠客戶年減少報廢12000件,碳排放降低8%。

該方案同樣適用于:工廠巡查巡檢、裝配組裝步驟檢測、藥品出貨檢測、層板鋼管零件計數、出貨包裝檢測等場景。

)

![學習:JS[8]本地存儲+正則表達式](http://pic.xiahunao.cn/學習:JS[8]本地存儲+正則表達式)

![[學習] CORDIC算法詳解:從數學原理到反正切計算實戰](http://pic.xiahunao.cn/[學習] CORDIC算法詳解:從數學原理到反正切計算實戰)