在汽車制造行業,設備突發停機往往會引發連鎖反應,導致生產中斷、成本飆升。傳統運維模式依賴人工巡檢與事后維修,難以應對復雜生產場景下的設備管理需求。如今,數字孿生系統憑借虛實聯動的核心能力,為汽車工廠打造預測性維護體系,助力企業減少非計劃停機,提升生產可靠性。

一、汽車工廠設備管理的傳統困境

(一)故障發現滯后

人工巡檢覆蓋范圍有限、頻率低,設備早期故障征兆難以及時捕捉,往往等到故障爆發才察覺,導致生產計劃被迫調整,訂單交付延遲。

(二)維護成本高昂

缺乏精準數據支撐,預防性維護過度(如提前更換未到壽命部件 )或不足(關鍵部件超期服役 ),既浪費資源又埋下停機隱患,運維成本長期居高不下。

(三)數據協同困難

設備運行數據、生產工單信息、維修記錄分散在不同系統,形成 “信息孤島”,管理層難以及時掌握全局,設備管理決策缺乏科學性。

二、數字孿生系統的虛實聯動邏輯

數字孿生系統通過虛擬鏡像構建與實時數據融合,為汽車工廠打造 “設備全生命周期管理閉環”:

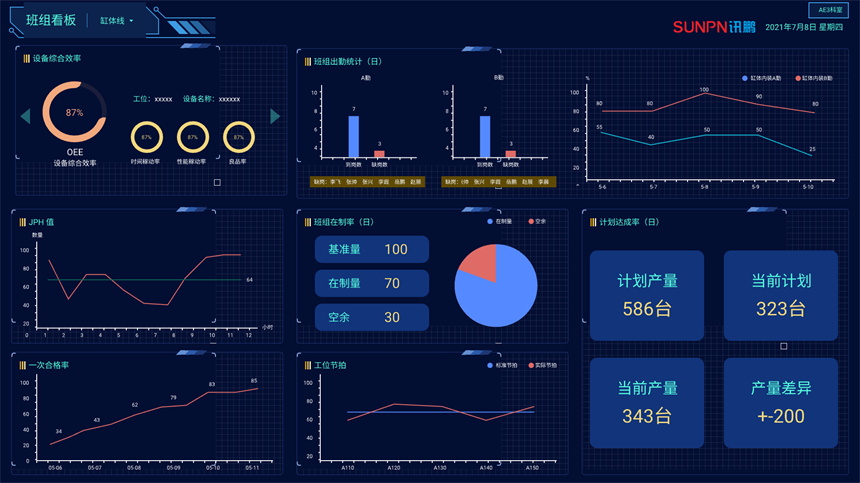

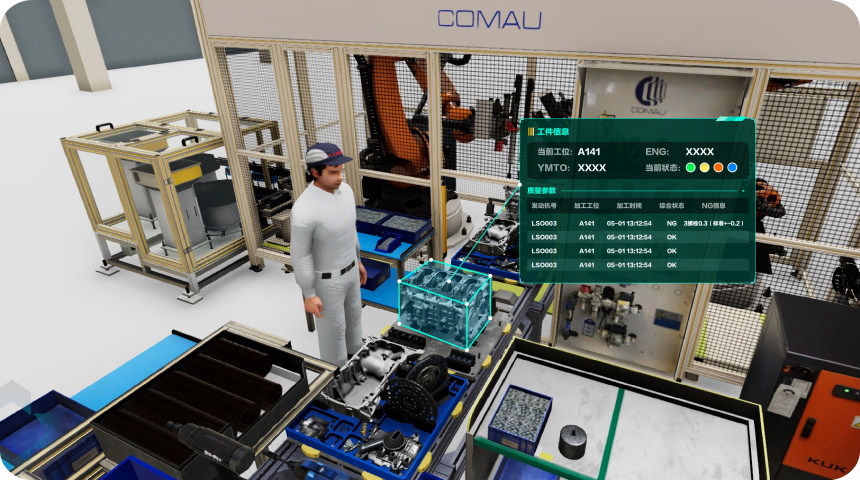

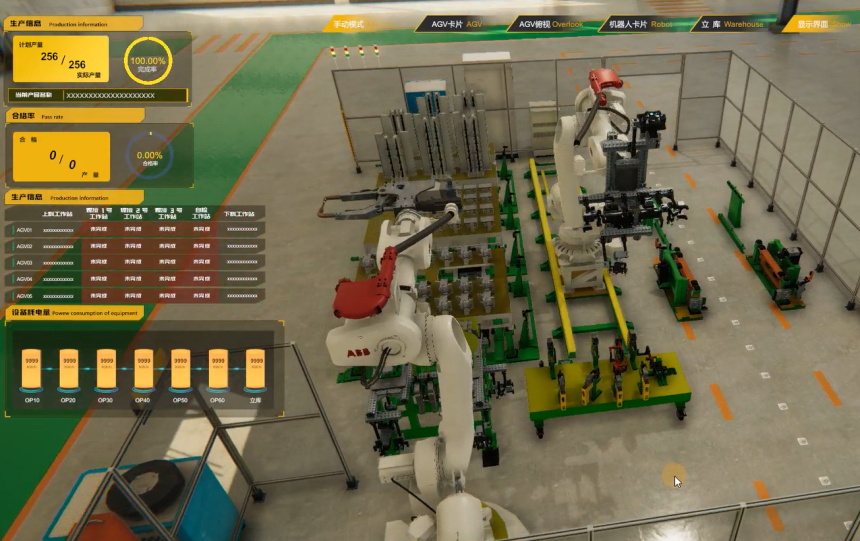

(一)虛擬鏡像:工廠的 “數字化分身”

基于物聯網技術采集設備傳感器數據(如振動、溫度、壓力 ),結合三維可視化建模,在虛擬空間 1:1 還原汽車工廠的生產布局、設備形態與運行狀態。從沖壓車間的機械臂到總裝線的輸送設備,每一臺關鍵設備的參數變化都能在虛擬鏡像中實時呈現,讓管理人員足不出戶掌握全局。

(二)數據驅動:預測維護的 “智慧大腦”

數字孿生系統集成仿真優化算法,對設備運行數據進行深度分析:

1.故障預測:通過機器學習識別設備異常模式(如振動頻率突變、溫度異常升高 ),提前數小時 / 天預警潛在故障,為運維團隊爭取響應時間;

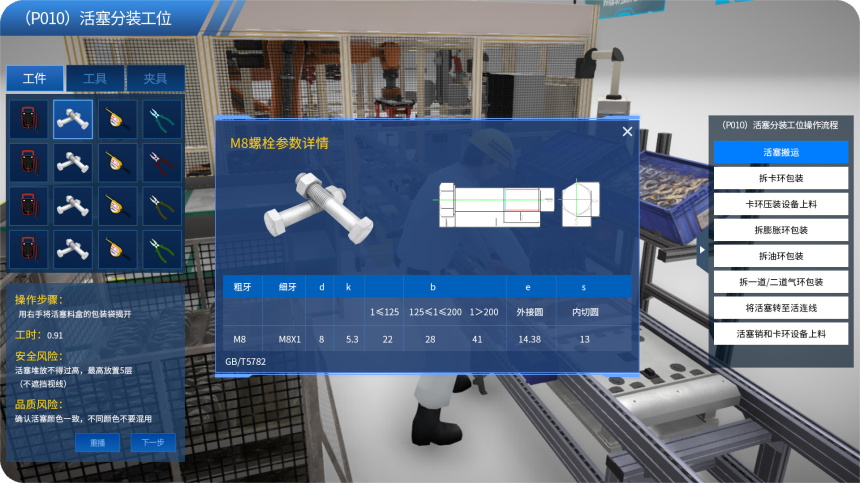

2.維護決策:結合設備歷史維修記錄、工單進度與備件庫存,模擬不同維護方案的影響(如停機時間、成本投入 ),推薦最優策略(如預測性維護、遠程運維指導 );

3.性能優化:基于虛擬鏡像模擬設備參數調整(如轉速優化、負載均衡 ),驗證方案可行性后同步到現實工廠,提升設備可靠性與能效。

三、實際應用場景與價值落地

以某汽車零部件工廠的發動機裝配線為例,數字孿生系統帶來顯著改變:

(一)故障預警與快速響應

當某臺擰緊機的振動數據偏離正常范圍時,數字孿生系統立即觸發預警。虛擬鏡像同步定位故障設備位置、關聯生產工單(如影響的車型、訂單數量 ),運維人員通過遠程運維接口調取設備歷史數據、診斷工具,15 分鐘內完成故障排查與修復,避免了整條產線停機。

(二)預測性維護計劃優化

系統分析過去 6 個月的設備運行數據,發現某型號機器人的減速器在高溫環境下故障概率提升 30%。結合工廠夏季生產計劃(如 7-8 月產能增加 ),提前制定維護計劃:在生產低谷期(如夜班后 )對高風險設備進行預防性保養,更換密封件與冷卻模塊,將設備故障停機時間從平均 2 小時 / 月降至 0.5 小時 / 月。

(三)全流程數據協同

數字孿生系統打通 ERP 與 MES 系統,實時同步生產工單進度與設備維護計劃。生產調度員在虛擬鏡像中模擬調整工單優先級,確保設備維護與生產需求無縫銜接,設備利用率提升 。

數字孿生系統通過虛實聯動,讓汽車工廠的設備管理從 “被動救火” 轉向 “主動預防”。對于汽車制造企業而言,數字孿生系統不是簡單的技術疊加,而是構建智能化運維體系的核心引擎。

【XF】

和CT(協調轉彎)雙模型,二維環境下的軌跡定位。附代碼下載鏈接)

算法之拓撲排序介紹)

)

)