工廠智慧設備檢測:從技術突破到場景化落地

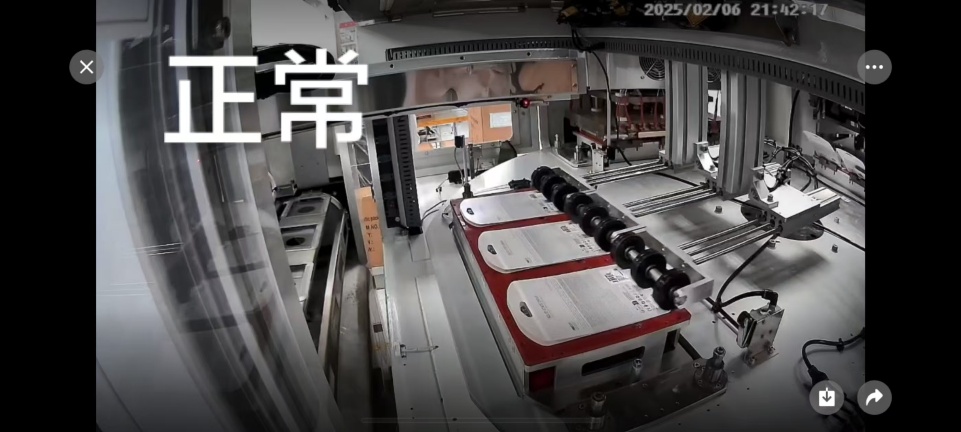

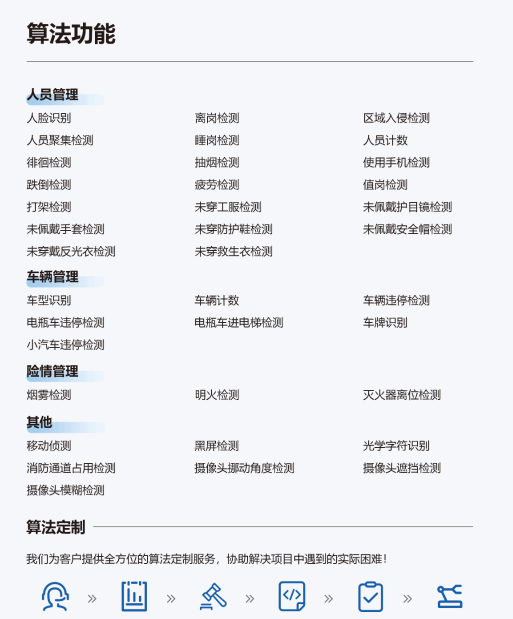

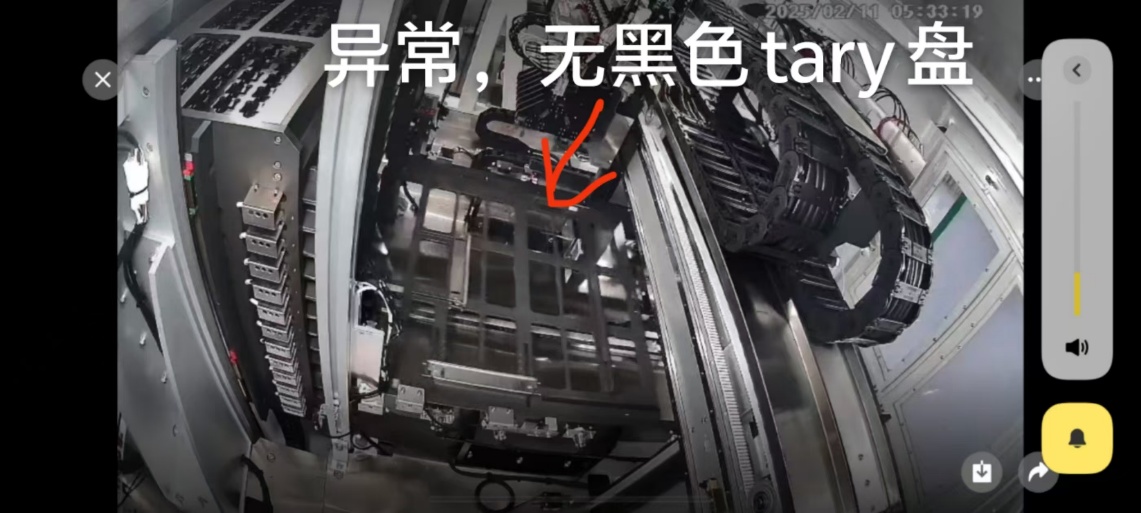

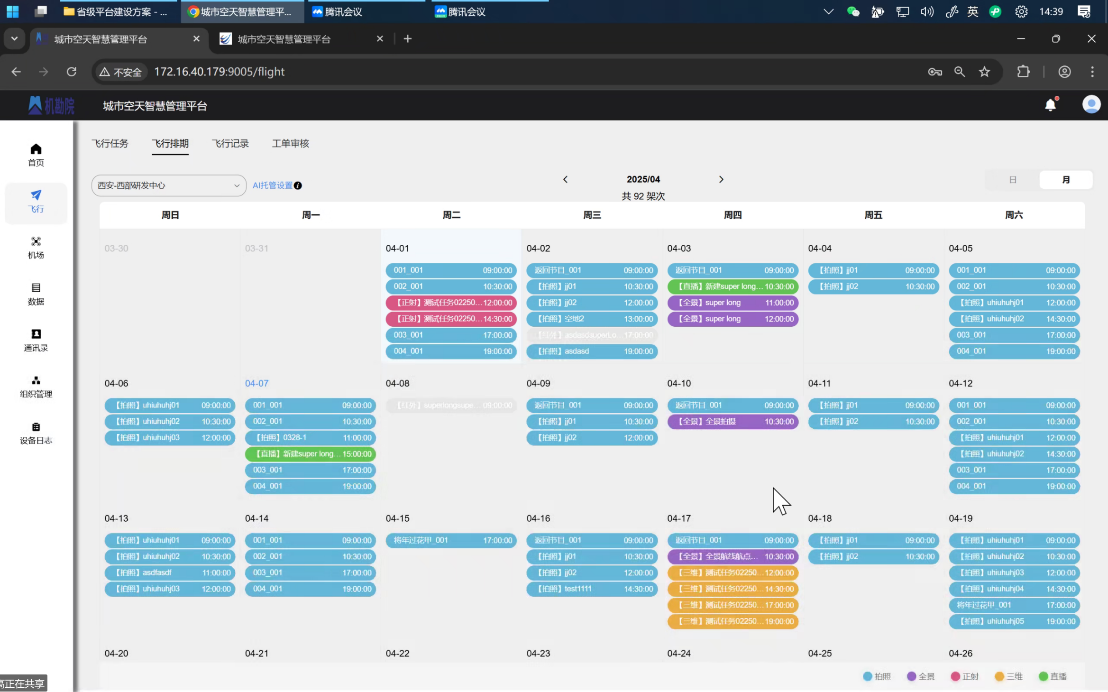

在工業4.0與智能制造的雙重驅動下,工廠設備檢測正經歷從人工巡檢到智能化監控的顛覆性變革。傳統檢測方式受限于人力成本、環境干擾及響應延遲,難以滿足現代工廠對安全性、效率與可持續性的要求。而基于AI、物聯網(IoT)與邊緣計算的工廠智慧設備檢測系統,通過實時數據采集、多模態算法分析與閉環控制,已實現軌道異物檢測、皮帶偏離檢測、設備停機檢測、漏油檢測、揚塵檢測等核心場景的檢測成功率超95%,成為工業安全與效率提升的關鍵基礎設施。

一、技術實現:多模態算法與邊緣-云端協同架構

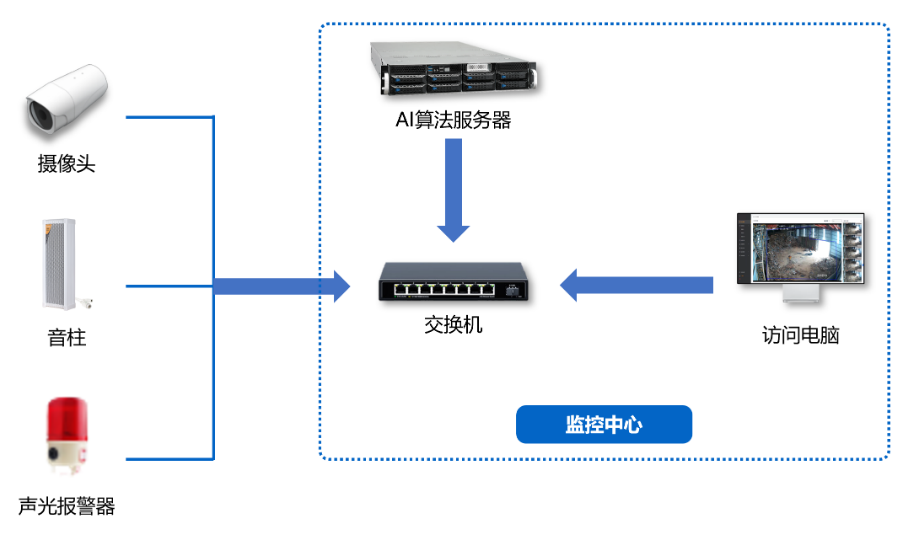

工廠智慧設備檢測的核心在于數據驅動的智能決策,其技術架構可分為三層:

- 感知層:通過激光雷達、高清攝像頭、振動傳感器、溫濕度傳感器等設備,實時采集設備運行狀態與環境數據。例如,在軌道異物檢測中,激光雷達以每秒數十萬點的采樣率生成點云數據,結合攝像頭視覺信息,實現毫米級異物定位;在皮帶偏離檢測中,AI智能攝像機通過YOLO算法實時分析皮帶邊緣與托輥的相對距離,檢測精度達±1mm。

- 算法層:采用“邊緣計算+云端訓練”的混合模式。邊緣設備(如AI盒子、工控機)部署輕量化模型,實現低延遲的實時決策(如皮帶跑偏報警響應時間<0.5秒);云端平臺則通過深度學習框架(如TensorFlow、PyTorch)持續優化模型,例如利用GAN生成對抗網絡模擬漏油場景,提升算法泛化能力。

- 應用層:通過MES系統、數字孿生平臺等工具,將檢測結果與生產流程深度集成。例如,設備停機檢測系統可自動觸發備用設備啟動,減少停機損失;揚塵檢測儀聯動霧炮降塵裝置,實現“監測-分析-治理”的閉環管理。

二、功能優勢:五大場景的智能化突破

工廠智慧設備檢測系統通過技術整合,在以下場景中展現出顯著優勢:

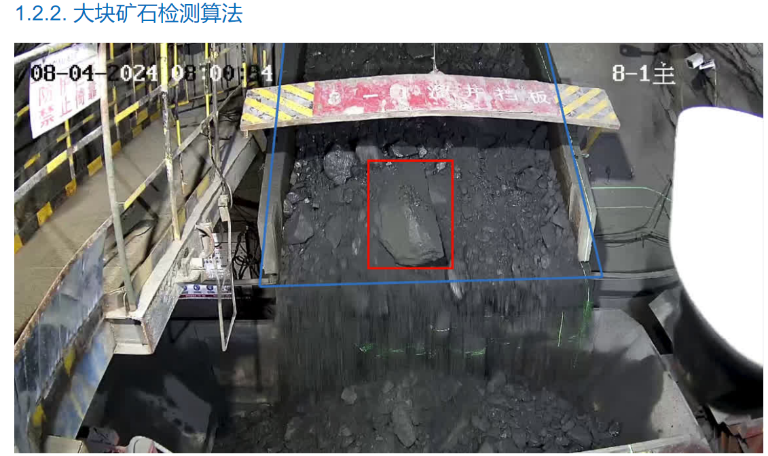

- 軌道異物檢測:

- 技術亮點:激光雷達點云數據與攝像頭視覺融合,抗光干擾(IP67防護等級),支持夜間與惡劣天氣作業。

- 案例成效:南方高鐵激光雷達系統在某鐵路段部署后,異物入侵報警準確率達98.7%,誤報率降低至0.3%,事故響應時間縮短70%。

- 皮帶偏離檢測:

- 技術亮點:AI智能攝像機內置動態閾值調整算法,可自適應不同材質(橡膠、PVC)與速度(0.1-5m/s)的皮帶。

- 案例成效:某煤礦企業部署后,皮帶跑偏導致的物料灑落減少92%,設備壽命延長40%。

- 設備停機檢測:

- 技術亮點:振動、溫度、電流多參數融合分析,結合LSTM時序預測模型,提前15分鐘預警設備故障。

- 案例成效:某汽車零部件廠應用后,設備非計劃停機時間減少65%,年維護成本降低200萬元。

- 漏油檢測:

- 技術亮點:紅外熱成像與圖像分割算法結合,可識別0.1mm級油膜,支持地面、管道多場景覆蓋。

- 案例成效:某石化企業部署后,漏油事件發現時間從平均2小時縮短至3分鐘,環境污染風險降低90%。

- 揚塵檢測:

- 技術亮點:激光散射+泵吸式雙模式監測,支持PM2.5、PM10、TSP三參數同步分析,數據直傳政府監管平臺。

- 案例成效:某建筑工地應用后,揚塵超標天數減少85%,因環保處罰導致的停工損失歸零。

三、應用方式:從單點部署到全廠級覆蓋

工廠智慧設備檢測的實施需遵循“場景化需求分析-模塊化系統設計-規模化復制推廣”的路徑:

- 需求定制化:針對不同行業特性(如離散制造vs流程工業)與設備類型(旋轉機械vs傳送設備),選擇傳感器組合與算法模型。例如,食品加工行業需優先部署皮帶異物檢測與衛生級傳感器,而重工業場景則需強化振動分析與防爆設計。

- 部署輕量化:采用“邊緣設備+舊設備改造”模式,降低升級成本。例如,在皮帶偏離檢測中,僅需在現有攝像頭上加載AI算法包,即可實現功能升級。

- 管理集成化:通過API接口將檢測系統與ERP、SCM等企業系統對接,實現數據共享與協同決策。例如,設備停機檢測數據可自動觸發采購訂單生成,優化備件庫存。

四、未來趨勢:從檢測到預測的范式升級

隨著數字孿生與工業元宇宙技術的成熟,工廠智慧設備檢測將向預測性維護與自主優化演進:

- 預測性維護:通過數字孿生模擬設備劣化過程,結合強化學習算法動態調整維護策略,例如在漏油檢測中預測管道腐蝕速率,提前更換部件。

- 自主優化:利用AIGC技術生成檢測報告與改進建議,甚至通過機器人自動執行修復任務(如軌道異物清除)。

結語

工廠智慧設備檢測不僅是技術革新,更是工業生產模式的重構。從軌道異物到揚塵污染,從皮帶跑偏到設備停機,智能檢測系統正以95%+的成功率重新定義工業安全與效率的邊界。未來,隨著5G、量子計算等技術的融合,工廠智慧設備檢測將進一步突破物理限制,實現“零事故、零停機、零污染”的終極目標,為全球制造業的可持續發展注入新動能。

算法之拓撲排序介紹)

)

)

)