在職業院校汽車專業實訓課堂上,教師常面臨這樣的兩難:學生圍在昂貴的自動變速器實物旁,卻因設備數量有限只能輪流操作;拆裝步驟稍有偏差便可能損壞精密部件,維修成本讓本就緊張的教學經費雪上加霜;傳統教學依賴教師經驗傳授,操作是否規范全憑肉眼觀察,學生掌握程度難以量化評估……這些困擾行業多年的"高投入、高損耗、高風險,難實施、難觀摩、難再現"教學痛點,正在被一項創新技術悄然化解。

聚焦真實教學場景:那些課堂里繞不開的挑戰

"一臺大眾01M自動變速器實訓臺價值超萬元,每年損耗維修費用占設備總值的15%-20%,但學生人均操作時長仍不足2小時。"某職業院校汽車實訓中心主任的感慨,道出了行業的普遍困境。更值得關注的是,自動變速器內部結構復雜,齒輪嚙合關系、油路走向等關鍵知識點僅靠二維圖紙難以講透;拆裝工藝對力矩控制、工具選用有嚴格要求,學生初次操作時因順序錯誤導致的部件損傷率高達30%;而教學評價環節,教師往往只能通過"操作是否完成"簡單判斷,無法精準反饋"哪個步驟不規范""力矩偏差多少"等具體問題。

虛擬與現實的無縫銜接:重新定義實訓教學邏輯

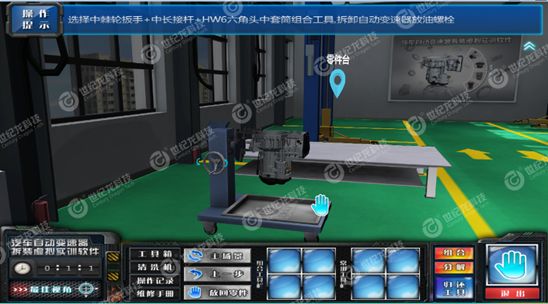

針對這些痛點,一套以"三維沉浸+精準訓練+智能診斷"為核心的解決方案正在職業院校課堂落地。以大眾01M自動變速器為原型開發的虛擬實訓系統,通過3D實時渲染技術構建出與實物完全一致的拆裝場景——學生輕點鼠標即可360度旋轉觀察臺架結構,拖動視角深入探究齒輪嚙合細節;獨特的曲軸軸線方向翻轉功能,讓原本需要反復拆裝才能觀察到的內部構造(如B2制動器與倒檔離合器的空間關系),通過指尖滑動就能多角度呈現。這種突破物理限制的交互方式,讓抽象的機械原理變得觸手可及。

分層次訓練體系:從單一操作到綜合能力的培養閉環

系統將拆裝過程拆解為"拆卸"與"安裝"兩大核心模塊,并進一步細分至B2制動器、3-4檔離合器、滑閥箱等關鍵部件專項訓練。每個模塊嚴格遵循行業公認的操作標準:從工具選用(如指定型號的套筒扳手)、力矩規范(精確到牛·米的緊固要求),到操作順序(如"先拆外圍附件再分解總成"的邏輯流程),均通過動畫演示與步驟提示雙軌呈現。更值得關注的是自由練習模式——學生可針對薄弱環節反復操作,系統實時記錄每一步驟的操作軌跡,自動識別"螺栓緊固順序錯誤""油封安裝方向偏差"等常見問題,生成包含錯誤類型、發生頻次的詳細報告,為教師調整教學重點提供數據支撐。

專家經驗沉淀:讓每一次操作都有"隱形導師"護航

融入多位汽車技術專家實踐智慧的系統,在拆裝流程中嵌入了127項典型問題提示(如"油泵總成裝配時需注意齒輪定位銷對準""螺栓緊固需采用交叉分次擰緊法"),并通過"故障模擬"功能設置人為裝配錯誤場景。學生通過排查這些預設問題(如油封唇口反向安裝導致的漏油隱患、離合器片間隙不當引發的換擋頓挫),在實踐中深化對工藝規范的理解。智能評價系統則像一位嚴謹的"數字考官",自動采集操作時長、錯誤次數、工藝規范度等多維度數據,生成可視化能力圖譜——教師不僅能清晰看到每位學生的薄弱環節(如"工具選用不規范""力矩控制不穩定"),還能獲得針對性的教學改進建議。

從課堂到未來:虛擬技術賦能的人才培養新路徑

這套解決方案的價值,遠不止于解決當前的實訓難題。當職業院校學生能在虛擬環境中反復錘煉拆裝技能,熟悉每一個部件的裝配邏輯與工藝要求,他們走向工作崗位時,面對真實設備的操作信心與熟練度將顯著提升;當教師借助系統積累的教學數據優化課程設計,專業建設與產業需求的契合度將更加緊密;當"高投入、高損耗"的實訓瓶頸被突破,更多學生將獲得平等的實踐機會,在安全、高效的環境中成長為適應智能汽車時代的高素質技術技能人才。

對于職業院校而言,選擇這樣的教學工具,本質上是在為學生的職業發展鋪就更堅實的路基——它用技術的力量彌合了理想教學與現實條件之間的差距,讓每一堂實訓課都更接近"教會學生真本領"的教育初心。

![[LVGL] 配置lv_conf.h | 條件編譯 | 顯示屏lv_display](http://pic.xiahunao.cn/[LVGL] 配置lv_conf.h | 條件編譯 | 顯示屏lv_display)

)

)

NDK基礎)