水電站的自動化系統就像一個精密的“神經中樞”,既要應對水流變化帶來的動態負載,又得保證閘門啟閉、水輪機調節等關鍵動作的精準性。我們去年參與的某水電站改造項目里,就遇到了一個典型問題:中控室的施耐德PLC采用Modbus TCP協議進行數據傳輸,而負責執行閘門開度調節、水輪機導葉控制的伺服驅動器卻只支持DeviceNet協議。這種“語言不通”導致設備聯動遲滯,有時甚至出現調節誤差超標的情況,直接影響發電效率和運行安全。

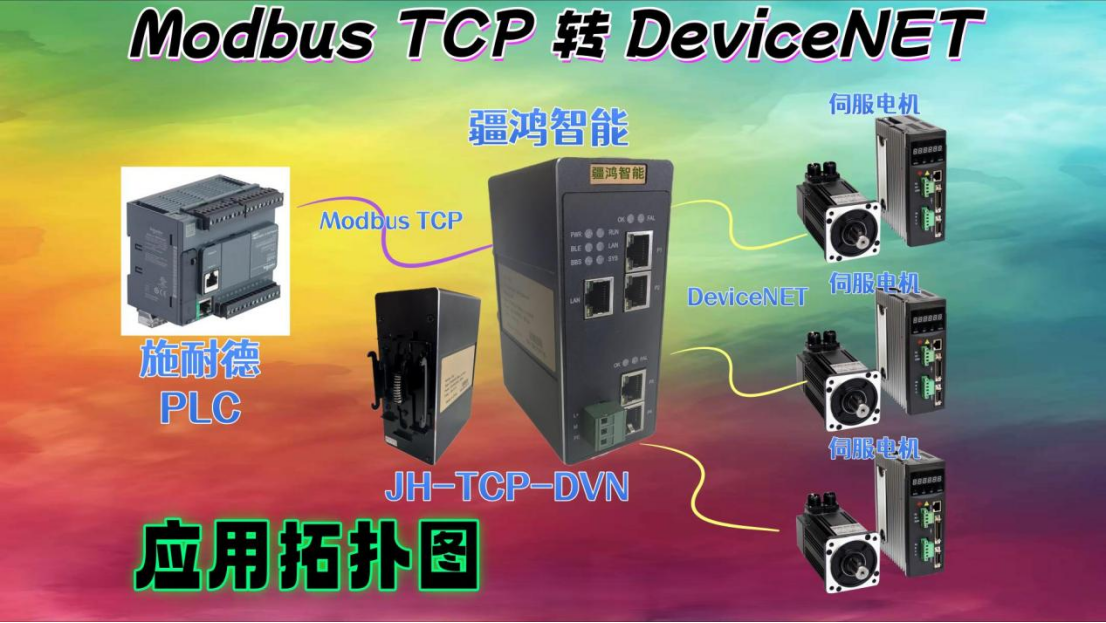

解決這個問題的核心,是找到能讓兩種協議順暢“對話”的橋梁。我們最終敲定的方案是:以施耐德M340 PLC作為控制核心,它的模塊化設計和強大的實時處理能力,能輕松應對水電站復雜的邏輯控制需求;伺服驅動器選用某品牌DeviceNet系列,其寬范圍的力矩輸出和毫秒級響應速度,剛好匹配閘門和導葉的動態調節要求;協議轉換則靠一款工業級JH-TCP-DVN疆鴻智能Modbus TCP/DeviceNet網關,這款網關支持128個數據點同時映射,還能在-40℃~70℃的環境里穩定運行,很適合水電站的現場條件。

搭建系統時,先通過以太網把PLC與網關的Modbus TCP端口連起來,設置好PLC的IP地址和網關的通信參數;再用屏蔽雙絞線將網關的DeviceNet端口與伺服驅動器組成總線網絡,分配好每個驅動器的節點地址。最關鍵的是在網關配置軟件里做好數據映射——比如把PLC的40001寄存器對應到伺服驅動器的位置指令,把驅動器的實際速度反饋綁定到PLC的30001輸入寄存器,這樣PLC發出去的控制指令能在50ms內傳到驅動器,反饋數據的延遲也控制在30ms以內。

這套系統運行半年多,效果比預期的還好。在閘門控制中,用位置模式調節開度,重復定位精度達到±0.5mm,比改造前提升了3倍;水輪機導葉的速度控制更驚艷,轉速波動被死死摁在±0.2%以內,就算上游水位有小幅波動,機組出力也能穩定在設定值的99.8%以上;遇到突發負載變化時,力矩模式會自動介入,比如閘門卡阻瞬間,驅動器能在200ms內將力矩限定在安全值,避免機械結構受損。

總的來說,通過JH-TCP-DVN疆鴻智能Modbus TCP與DeviceNet的跨協議協同,水電站的自動化控制既保留了施耐德PLC的邏輯處理優勢,又發揮了DeviceNet伺服的精準驅動能力。這套方案不僅解決了新舊設備的兼容問題,更重要的是用不高的改造成本,實現了控制精度和系統穩定性的雙重提升,或許能給同類水電站的自動化升級提供一點參考。

![信息學奧賽一本通 1593:【例 2】牧場的安排 | 洛谷 P1879 [USACO06NOV] Corn Fields G](http://pic.xiahunao.cn/信息學奧賽一本通 1593:【例 2】牧場的安排 | 洛谷 P1879 [USACO06NOV] Corn Fields G)

)

圖片向量化存儲-Milvus 單機版部署)

正則表達式)