三菱PLC應用[集錦]

如何判斷用PNP還是NPN的個人工作心得

10~30VDC接近開關與PLC連接時,如何判斷用PNP還是NPN的個人工作心得:

對于PLC的開關量輸入回路。我個人感覺日本三菱的要好得多,甚至比西門子等赫赫大名的PLC都要實用和可靠!其主要原因是三菱等日本PLC從歐美那兒學來技術并優化設計,作到:

1、采用漏輸入,輸入端本來就設計為對地短路就引發開入有效!不會對電源系統構成危害,也不會由于電源故障影響其他輸入回路的正常工作!

2、采用源輸入,是共電源輸入端。在工程實際應用中往往有太多的電纜,你可能無法保證電纜的相互接觸、破損,說不定共電源的開關量線路會無意接觸到設備地、外殼、其他地電位。因此可能斷路電源供應回路。造成電源損壞或者燒掉保險,從而可能影響其他輸入回路的正常工作。除非,每個輸入回路加保險……應用成本較高也容易出現其他故障!

可編程控制器與變頻器連接時應注意的問題

摘要:介紹可編程控制器(PLC)與變頻器的連接和連接時應注意的問題,以免導致可編程控制器或變頻器的誤動作或損壞。

關鍵詞:可編程控制器;變頻器;信號;連接

引言

可編程控制器(PLC)是一種數字運算與操作的控制裝置。PLC作為傳統繼電器的替代產品,廣泛應用于工業控制的各個領域。由于PLC可以用軟件來改變控制過程,并有體積小,組裝靈活,編程簡單,抗干擾能力強及可性高等特點,特別適用于惡劣環境下運行。

當利用變頻器構成自動控制系統進行控制時,很多情況下是采用PLC和變頻器相配合使用,例如我廠二催化的自動吹灰系統。PLC可提供控制信號和指令的通斷信號。一個PLC系統由三部分組成,即中央處理單元、輸入輸出模塊和編程單元。本文介紹變頻器和PLC進行配合時所需注意的事項。

1.開關指令信號的輸入

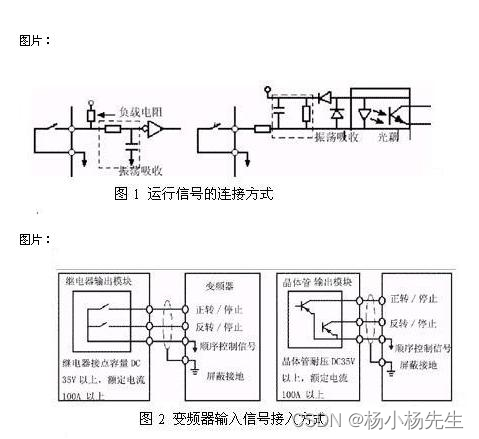

變頻器的輸入信號中包括對運行/停止、正轉/反轉、微動等運行狀態進行操作的開關型指令信號。變頻器通常利用繼電器接點或具有繼電器接點開關特性的元器件(如晶體管)與PLC)相連,得到運行狀態指令,如圖1所示。

在使用繼電器接點時,常常因為接觸不良而帶來誤動作;使用晶體管進行連接時,則需考慮晶體管本身的電壓、電流容量等因素,保證系統的可性。

在設計變頻器的輸入信號電路時還應該注意,當輸入信號電路連接不當時有時也會造成變頻器的誤動作。例如,當輸入信號電路采用繼電器等感性負載時,繼電器開閉產生的浪涌電流帶來的噪音有可能引起變頻器的誤動作,應盡量避免。圖2與圖3給出了正確與錯誤的接線例子。

當輸入開關信號進入變頻器時,有時會發生外部電源和變頻器控制電源(DC24V)之間的串擾。正確的連接是利用PLC電源,將外部晶體管的集電極經過二極管接到PLC。如圖4所示。

2.數值信號的輸入

輸入信號防干擾的接法

變頻器中也存在一些數值型(如頻率、電壓等)指令信號的輸入,可分為數字輸入和模擬輸入兩種。數字輸入多采用變頻器面板上的鍵盤操作和串行接口來給定;模擬輸入則通過接線端子由外部給定,通常通過0~10V/5V的電壓信號或0/4~20mA的電流信號輸入。由于接口電路因輸入信號而異,因此必須根據變頻器的輸入阻抗選擇PLC的輸出模塊。圖5為PLC與變頻器之間的信號連接圖。

當變頻器和PLC的電壓信號范圍不同時,如變頻器的輸入信號為0~10V,而PLC的輸出電壓信號范圍為0~5V時;或PLC的一側的輸出信號電壓范圍為0~10V而變頻器的輸入電壓信號范圍為0~5V時,由于變頻器和晶體管的允許電壓、電流等因素的限制,需用串聯的方式接入限流電阻及分壓方式,以保證進行開閉時不超過PLC和變頻器相應的容量。此外,在連線時還應注意將布線分開,保證主電路一側的噪音不傳到控制電路。

通常變頻器也通過接線端子向外部輸出相應的監測模擬信號。電信號的范圍通常為0~10V/5V及0/4~20mA電流信號。無論哪種情況,都應注意:PLC一側的輸入阻抗的大小要保證電路中電壓和電流不超過電路的允許值,以保證系統的可性和減少誤差。另外,由于這些監測系統的組成互不相同,有不清楚的地方應向廠家咨詢。

另外,在使用PLC進行順序控制時,由于CPU進行數據處理需要時間,存在一定的時間延遲,故在較精確的控制時應予以考慮。

因為變頻器在運行中會產生較強的電磁干擾,為保證PLC不因為變頻器主電路斷路器及開關器件等產生的噪音而出現故障,將變頻器與PLC相連接時應該注意以下幾點:

(1)對PLC本身應按規定的接線標準和接地條件進行接地,而且應注意避免和變頻器使用共同的接地線,且在接地時使二者盡可能分開。

(2)當電源條件不太好時,應在PLC的電源模塊及輸入/輸出模塊的電源線上接入噪音濾波器和降低噪音用的變壓器等,另外,若有必要,在變頻器一側也應采取相應的措施。

(3)當把變頻器和PLC安裝于同一操作柜中時,應盡可能使與變頻器有關的電線和與PLC有關的電線分開。

(4)通過使用屏蔽線和雙絞線達到提高噪音干擾的水平。

3 結束語

PLC和變頻器連接應用時,由于二者涉及到用弱電控制強電,因此,應該注意連接時出現的干擾,避免由于干擾造成變頻器的誤動作,或者由于連接不當導致PLC或變頻器的損壞。

電機的無速度傳感器控制

無論是矢量控制系統,還是直接轉矩控制系統,都需要轉速閉環控制,所需的轉速反饋信號來自與電機同軸的速度傳感器,對于高性能系統一般都用光電碼盤,其成本、安裝、可性都有問題。如果能取消光電碼盤而保持良好的控制性能,顯然會大受歡迎,這就是無速度傳感器的高性能調速系統。作為高性能的通用變頻器都希望采用無速度傳感器控制。

這時,可以通過容易測量的定子電壓和電流信號間接求得轉速。常用的方法有:

(1) 利用電機模型推導出轉速方程式,從而計算轉速;

(2) 利用電機模型計算轉差頻率,進行補償;

(3) 根據模型參考自適應控制理論,選擇合適的參考模型和可調整模型,同時辨識轉速和轉子磁鏈;

(4) 利用其它辨識或估計方法求得轉速;

(5) 利用電機的齒諧波電勢計算轉速;等等。

但是,無論哪一種方法,計算或辨識精度都有限,動態轉速的準確度更有限,因此目前實用的無速度傳感器調速系統只能實現一般的動態性能,其高精度調速范圍達到10就算不錯的了。目前,已有若干品種的無速度傳感器高性能通用變頻器問世,但研究工作仍在繼續。

PLC在小型專用設備自動化控制中的應用

摘要:介紹了小型PLC在自動化控制中的應用,給出了PLC與各控制對象的方框連接方法。

關鍵詞:設備.PLC.驅動.自動控制

1、概述

在小型專用設備中,經常參與控制的對象除感知元件、開關量外,一般是伺服電機、步進電機、直流電機、交流電機。而一般小型專用設備則大多是單軸或者是雙軸系統,即上述單電機的開環、閉環系統或者雙電機的相互配合運動系統。在這些系統中,只要解決了PLC和電機驅動系統的連接,就解決了這個系統的控制部分。

2、硬件系統構成

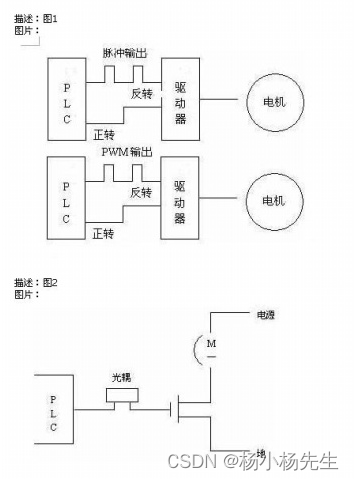

隨著現代科技的發展,PLC已具備兩路PIO(方波脈沖輸出)或PWM(占空比調節),這就為整個系統的控制提供方便。

對于一般伺服電機、步進電機,它們的驅動系統接收的是PIO信號,對于伺服電機、步進電機的速度或定位,僅需改變單位時間的脈沖個數。硬件連接框圖如下:對于小功率交流電機的驅動系統即變頻器,現在有許多廠商開發了具有接收PWM信號功能的變頻器,這樣交流電機的控制就迎刃而解。硬件連接框圖如 圖1。

一般直流電機的控制有兩種方法:移相法和PWM法。因此可用PLC所提供的PWM信號,自行設計一種PWM方法的驅動系統來控制直流電機。硬件連接框圖如圖2。

解決了控制部分,監控部分又怎么解決?我們可采用單片機、觸摸屏、PC等上位機與PLC的通訊來解決整機的監控部分。并對應于不同的專用設備,僅須改變上位機及PLC的軟件部分。從而使整機的設計周期就得到縮短,同時使整機的可靠性得到了提高。

3、應用

由于小型PLC具備兩路PIO或PWM輸出,四路高速計數輸入,所以對于二軸系統,可用高速計數輸入口定時采樣當前電機碼盤運行的速度,通過PLC內部強大的數字處理及PID調節功能,使二軸間以一定的運動關系相互配合,以完成整機的要求。對于許多三軸控制系統,如果對這種方法加以變形使用,也會很方便解決。

PLC在數控車床的側面加工中的應用

車床CincomB12型是一種輕型,高精密數控車床。主要適用于鐘表精密零件的加工,但它只能進行外圓的車削加工,從而限制了它的加工范圍。

我公司現有此種型號的數控車床幾十臺,如果對其進行改造增加一些配制,就可以加大其加工范圍,那么將會提升公司的經濟效益。

我們現在機床刀板的右下則有一定的空間,加裝一臺小型馬達進行側面加工是可行的。而且在其電器說明書中可以看到其機床的控制系統有空余開關量輸出,分別是M61.M62.M63.M64.M65,那么我們可以利用這些輸出來控制側面加工。為了配合機床本身的高精密度我們選擇了三菱的伺服馬達,其型號為HC-KSF23及伺服驅動器,其型號為MR-J2S20A。

用PLC構成的控制系統可以把主要精力用于軟件編程,實現系統的控制功能。現在市面上的各種PLC都有比較強的軟件功能,尤其是各類功能指令,其功能更為豐富。三菱FX系列用以替代繼電器控制系統的基本邏輯指令有20條,但其功能指令就有100條之多,可以直接進行各種數據的算術運算,邏輯運算,傳送比較,移位,循環等,還有一些直接的外部I/O指令。編程的靈活性不比單片機遜色,而且由于采用梯形編程,程序的編制,檢查,調試極為方便。在本系統中我們采用了型 號為FX1S-20MR的PLC。其梯形圖如下:

說明:

X0 ALM

X1 M61速度1

X2 M62速度2

X3 M63速度3

X4 M64馬達反轉

X5 M65馬達停止

Y 1 OVER外部準備完了

Y 2 機臺內部過載保護

Y 3 伺服開啟

Y 4 SP1Y 5 SP2Y 6 ST1正向啟動

Y 7 ST2 反向啟動

由于空間有限,本系統用一臺伺服馬達帶動兩把NSK小型高速主軸,兩軸同時運轉,及兩把銑刀只能同時旋轉,其缺點是降低了主軸的使用壽命,但相對于能夠加大機床的加工范圍還是利大于弊的。我們設定M61.M62.M63為伺服馬達的三段速度,M64為反轉,M65為馬達停止。經過試運行三段速度可以滿足加工的要求。

PLC因其性能可*,操作方便,程序修改簡單等特點,深受控制行業和維護人員的青睞。

用三菱編成的一個小程序

星—三角啟動,就這一要求編制控制程序并不難,難的是整個工程你都要盡善盡美,符合電器控制要求,從選材到安裝,直到遠轉正常,意義是在工人當中普及PLC,以考PLC為主,50分,兼顧其他,50分。其間必要的外部保護也必須考慮周到,進入PLC內部進行連鎖保護,選材和安裝不是我們這里主要討論的,我把我編制的程序上傳,大方之家見教,或對大家有拋磚引玉之用。我只能用文本,梯形圖無法上傳,我將語句表傳上來,給大家添麻煩了,后面再將選拔題和練習題的語句表傳上,

LD X000

OR Y001

ANI X001

ANI X002

OUT Y001輸出至(KM1)主電源接觸器

LD Y001

OUT T0 K50

LD Y001

ANI T0

ANI Y003 (PLC內部互鎖)

ANI X003 外部互鎖輸入點,來自三角形接觸器常開觸點.

OUT Y002 輸出至(KM2) 星形接觸器

LD T0

ANI Y002 (PLC內部連鎖)

ANI X004 外部互鎖輸入點, 來自星形接觸器常開觸點.

OUT Y003

END

這個程序本身一點不難,要考慮的是外部的兩個連鎖輸入,否則會發生當外部接觸器燒粘住,內部PLC照樣遠轉.其他如何選材這里就不贅述了.

就這題我要強調的是,PLC內部的軟接觸器的動作不是我們常規的理解,同時動作,而是從上到下的動作.在比賽是就出現了一例,他把三角形放在星形前面,由一個T0控制,工作的順序是先上三角形,后切星形,造成主電路短路,應該是先切星形,再上三角形,這還是對PLC不是很了解.給大家提個醒,下次再把那兩個的語句表傳上來.

簡述 FX2N 系列 PLC 在玻管生產中的應用

現采用 FX2N 系列 PLC 根據生產中的不同需要進行電氣化改造。

1. 對于旋轉管轉速的調整:由于生產操作人員在機尾(牽引機處)隨時要根據生產情況調整旋轉管的轉速,兩地相距約 40 米必須對旋轉管電機采用變頻器遠程控制。將 FX2N 主機 +2DA 模塊同變頻器安置于機頭控制柜內,用模擬量輸出模塊的電壓輸出( 0~10V )控制變頻器的轉速。通過導線將 PLC 輸入信號引到機尾控制柜內用按鈕給 PLC 輸入信號,通過程序將輸入信號轉變成數字量的增加或減少從而改變模擬量輸出模塊輸出電壓的大小。達到遠程控制的目的。同時將變頻器的 FM 頻率輸出信號輸入到顯示儀表經過轉換以后用來觀察旋轉管的轉速。

2. 對于拉速和拉管長度的調整:同樣采用 FX2N+4DA 模塊 + 變頻器(控制拉速) + 伺服放大器(控制切割機)。拉速的調整可以類似于旋轉管轉速的調整,通過按鈕來調整模擬量輸出模塊數值的增減,改變 4DA 通道 1 輸出電壓輸入到變頻器從而改變拉管機轉速。將增量型編碼器( 1000p/r 開路集電極型)安裝于一定的位置測量拉管機電機的轉速,將此信號( A 相脈沖)輸入到 FX2NPLC 的高速輸入端子,利用 FNC56 SPD 指令來檢測牽引機速度(調整拉管長度計算用);將 B 相脈沖輸入到頻率計用以顯示拉速。對于拉管長度的調整可將上述輸入到 PLC 的拉速信號(經過計算轉換成單位為毫米 / 秒的數值),與通過按鈕輸入到 PLC 的長度信號數字值(單位毫米)相除,得到切割機割刀每轉的時間(單位秒 / 轉)。然后計算出割刀的轉速,根據割刀與割刀電機傳動比計算出割刀電機的轉速。通過電機轉速與伺服放大器輸出頻率的對應關系,以及伺服放大器輸出頻率與輸入電壓的對應關系計算出 PLC 輸出電壓數字量。此計算的數值為伺服電機的初始速度,由于計算時可能存在誤差以及電壓波動等原因的影響此時的速度并不能精確的控制切割長度,還需要通過與伺服放大器集電極開路輸出脈沖數值(根據要求通過參數設定脈沖輸出數)輸入到 PLC 高速技術端子進行比較,將其差值乘以系數放大后疊加到初始速度數值上,不斷地通過偏差調整以達到精確控制拉管長度的目的。最后將此數字量輸出到 4DA 通道 2 ,作為伺服放大器轉速控制的輸入電壓( 0~10V )。將切割長度數值輸出到 4DA 通道 3 ,用數顯表顯示拉管長度設定值。這樣,不管操作者改變拉管長度設定值,或者改變拉速, PLC 都可以隨時調整伺服電機的轉速保證切割長度的精確控制。

FX2NPLC 在單級同步系統中的應用

利用 FX2NPLC+2DA 模塊 + 變頻器 + 增量型編碼器( 1000P/R 三相開路集電極型)可以方便的在由兩個不同的動力驅動的系統中實現同步。具體應用時根據所要實現的同步要求在合適的位置安裝主、從編碼器,以方便主、從編碼器信號比較,即在需同步的每個單位主、從編碼器轉 1 圈。當安裝好編碼器以后,分別將主、從編碼器的三相脈沖用雙絞屏蔽線引到 FX2NPLC 的 6 個高速計數器端子上。輸入端子 X0 作為速度檢測( FNC56 )的指定端口, X1~X5 分別對應 C236~C240 ;

X1

C236

主編碼器 B 相碼道脈沖(比較用)

X2

C237

主編碼器 Z 相零點脈沖

X3

C238

從編碼器 A 相碼道脈沖(比較用)

X4

C239

從編碼器 Z 相零點脈沖

X5

C240

從編碼器 B 相碼道脈沖(調整相位用)

在程序中,首先用速度檢測指令( FNC56 )檢測主編碼器在單位時間內的脈沖數,然后根據前級速度推算后一級的速度給定值。同時用主、從編碼器( C236 、 C238 )的比較脈沖進行比較( C237 、 C239 分別用于復位 C236 、 C238 ),將他們的差值乘以一定的系數放大以后在疊加到速度給定值上(用以消除累積誤差)。然后通過 2DA 輸出 0~10V 電壓到變頻器的速度控制輸入端子上。此時即可實現主、從編碼器的零點同步,由于機械零點與電氣零點會不同步。此時就必須調整相位即調整電氣零點。在調整相位時,將 C240 的設定值用數據寄存器設定為一定的值(數值大小可調整),用零點脈沖首先復位調整相位用的高速計數器 C240 ,再用 C240 復位比較用的高速計數器 C238 即可。

FX2系列PLC構成電梯控制系統特性分析

摘要;文中分析了電梯的負載特性,闡述了采用梯形加速曲線的電梯理想速度曲線,結合變頻器和PLC的性能,論述了電梯控制系統的構成和工作特性。闡述了電梯速度曲線產生的方法,歸納了由PLC構成的控制系統軟件設計的特點。

關鍵詞:負載特性 理想速度曲線 控制系統 軟件設計

1.概述

隨著城市建設的不斷發展,高層建筑不斷增多,電梯在國民經濟和生活中有著廣泛的應用。電梯作為高層建筑中垂直運行的交通工具已與人們的日常生活密不可分。實際上電梯是根據外部呼叫信號以及自身控制規律等運行的,而呼叫是隨機的,電梯實際上是一個人機交互式的控制系統,單純用順序控制或邏輯控制是不能滿足控制要求的,因此,電梯控制系統采用隨機邏輯方式控制。目前電梯的控制普遍采用了兩種方式,一是采用微機作為信號控制單元,完成電梯信號的采集、運行狀態和功能的設定,實現電梯的自動調度和集選運行功能,拖動控制則由變頻器來完成;第二種控制方式用可編程控制器(PLC)取代微機實現信號集選控制。從控制方式和性能上來說,這兩種方法并沒有太大的區別。國內廠家大多選擇第二種方式,其原因在于生產規模較小,自己設計和制造微機控制裝置成本較高;而PLC可性高,程序設計方便靈活,抗干擾能力強、運行穩定可等特點,所以現在的電梯控制系統廣泛采用可編程控制器來實現。

2.電梯理想運行曲線

根據大量的研究和實驗表明,人可接受的最大加速度為am≤1.5m/s2, 加速度變化率ρm≤3m/s3,電梯的理想運行曲線按加速度可劃分為三角形、梯形和正弦波形,由于正弦波形加速度曲線實現較為困難,而三角形曲線最大加速度和在啟動及制動段的轉折點處的加速度變化率均大于梯形曲線,即+ρm跳變到-ρm或由-ρm跳變到+ρm的加速度變化率,故很少采用,因梯形曲線容易實現并且有良好加速度變化率頻繁指標,故被廣泛采用,采用梯形加速度曲線電梯的理想運行曲線如圖1所示:

智能變頻器是為電梯的靈活調速、控制及高精度平層等要求而專門設計的電梯專用變頻器,可配用通用的三相異步電動機,并具有智能化軟件、標準接口、菜單提示、輸入電梯曲線及其它關鍵參數等功能。其具有調試方便快捷,而且能自動實現單多層功能,并具有自動優化減速曲線的功能,由其組成的調速系統的爬行時間少,平層距離短,不論是雙繞組電動機,還是單繞組電動機均可適用,其最高設計速度可達4m/s,其獨特的電腦監控軟件,可選擇串行接口實現輸入/輸出信號的無觸點控制。 變頻器構成的電梯系統,當變頻器接收到控制器發出的呼梯方向信號,變頻器依據設定的速度及加速度值,啟動電動機,達到最大速度后,勻速運行,在到達目的層的減速點時,控制器發出切斷高速度信號,變頻器以設定的減速度將最大速度減至爬行速度,在減速運行過程中,變頻器的能夠自動計算出減速點到平層點之間的距離,并計算出優化曲線,從而能夠按優化曲線運行,使低速爬行時間縮短至0.3s,在電梯的平層過程中變頻器通過調整平層速度或制動斜坡來調整平層精度。即當電梯停得太早時,變頻器增大低速度值或減少制動斜坡值,反之則減少低速度值或增大制動斜坡值,在電梯到距平層位置4—10cm時,有平層開關自動斷開低速信號,系統按優化曲線實現高精度的平層,從而達到平層的準確可靠。

3.電梯速度曲線

電梯運行的舒適性取決于其運行過程中加速度a和加速度變化率p的大小,過大的加速度或加速度變化率會造成乘客的不適感。同時,為保證電梯的運行效率,a、p的值不宜過小。能保證a、p最佳取值的電梯運行曲線稱為電梯的理想運行曲線。電梯運行的理想曲線應是拋物線-直線綜合速度曲線,即電梯的加、減過程由拋物線和直線構成。電梯給定曲線是否理想,直接影響實際的運行曲線。

3.1速度曲線產生方法

采用的FX2-64MR PLC,并考慮輸入輸出點要求增加了FX-8EYT、FX-16EYR、FX-8EYR三個擴展模塊和FX2-40AW雙絞線通信適配器,FX2-40AW用于系統串行通信。利用PLC擴展功能模塊D/A模塊實現速度理想曲線輸出,事先將數字化的理想速度曲線存入PLC寄存器,程序運行時,通過查表方式寫入D/A,由D/A轉換成模擬量后將速度理想曲線輸出。

3.2加速給定曲線的產生

8位D/A輸出0~5V/0~10V,對應數字值為16進制數00~FF,共255級。若電梯加速時間在2.5~3秒之間。按保守值計算,電梯加速過程中每次查表的時間間隔不宜超過10ms。 由于電梯邏輯控制部分程序最大,而PLC運行采用周期掃描機制,因而采用通常的查表方法,每次查表的指令時間間隔過長,不能滿足給定曲線的精度要求。在PLC運行過程中,其CPU與各設備之間的信息交換、用戶程序的執行、信號采集、控制量的輸出等操作都是按照固定的順序以循環掃描的方式進行的,每個循環都要對所有功能進行查詢、判斷和操作。這種順序和格式不能人為改變。通常一個掃描周期,基本要完成六個步驟的工作,包括運行監視、與編程器交換信息、與數字處理器交換信息、與通訊處理器交換信息、執行用戶程序和輸入輸出接口服務等。在一個周期內,CPU對整個用戶程序只執行一遍。這種機制有其方便的一面,但實時性差。過長的掃描時間,直接影響系統對信號響應的效果,在保證控制功能的前提下,最大限度地縮短CPU的周期掃描時間是一個很復雜的問題。一般只能從用戶程序執行時間最短采取方法。電梯邏輯控制部分的程序掃描時間已超過10ms,盡管采取了一些減少程序掃描時間的辦法,但仍無法將掃描時間降到10ms以下。同時,制動段曲線采用按距離原則,每段距離到的響應時間也不宜超過10ms。為滿足系統的實時性要求,在速度曲線的產生方式中,采用中斷方法,從而有效地克服了PLC掃描機制的限制。 起動加速運行由定周期中斷服務程序完成。這種中斷不能由程序進行開關,一旦設定,就一直按設定時間間隔循環中斷,所以,起動運行條件需放在中斷服務程序中,在不滿足運行條件時,中斷即返回。

3.3減速制動曲線的產生

為保證制動過程的完成,需在主程序中進行制動條件判斷和減速點確定。在減速點確定之前,電梯一直處于加速或穩速運行過程中。加速過程由固定周期中斷完成,加速到對應模式的最大值之后,加速程序運行條件不再滿足,每次中斷后,不再執行加速程序,直接從中斷返回。電梯以對應模式的最大值運行,在該模式減速點到后,產生高速計數中斷,執行減速服務程序。在該中斷服務程序中修改計數器設定值的條件,保證下次中斷執行。 在PLC的內部寄存器中,減速曲線表的數值由大到小排列,每次中斷都執行一次“表指針加1”操作,則下一次中斷的查表值將小于本次中斷的查表值。門區和平層區的判斷均由外部信號給出,以保證減速過程的可靠性。

4.電梯控制系統

4.1電梯控制系統特性

在電梯運行曲線中的啟動段是關系到電梯運行舒適感指標的主要環節,而舒適感又與加速度直接相關,根據控制理論,要使某個量按預定規律變化必須對其進行直接控制,對于電梯控制系統來說,要使加速度按理想曲線變化就必須采用加速度反饋,根據電動機的力矩方程式:M—MZ=ΔM=J(dn/dt),可見加速度的變化率反映了系統動態轉距的變化,控制加速度就控制系統的動態轉距ΔM=M—MZ。故在此段采用加速度的時間控制原則,當啟動上升段速度達到穩態值的90%時,將系統由加速度控制切換到速度控制,因為在穩速段,速度為恒值控制波動較小,加速度變化不大,且采用速度閉環控制可以使穩態速度保持一定的精度,為制動段的精確平層創造條件。在系統的速度上升段和穩速段雖都采用PI調節器控制,但兩段的PI參數是不同的,以提高系統的動態響應指標。 在系統的制動段,即要對減速度進行必要的控制,以保證舒適感,又要嚴格地按電梯運行的速度和距離的關系來控制,以保證平層的精度。在系統的轉速降至120r/min之前,為了使兩者得到兼顧,采取以加速度對時間控制為主,同時根據在每一制動距離上實際轉速與理論轉速的偏差來修正加速度給定曲線的方法。例如在距離平層點的某一距離L處,速度應降為 Vm/s,而實際轉速高為V′m/s,則說明所加的制動轉距不夠,因此計算出此處的給定減速度值-ag后,使其再加上一個負偏差ε,即使此處的減速度給定值修正為-(ag+ε)使給定減速度與實際速度負偏差加大,從而加大了制動轉距,使速度很快降到標準值,當電動機的轉速降到120r/min 以后,此時轎廂距平層只有十幾厘米,電梯的運行速度很低,為防止未到平層區就停車的現象出現,以使電梯能較快地進入平層區,在此段采用比例調節,并采用時間優化控制,以保證電梯準確及時地進入平層區,以達到準確可平層。

4.2電梯控制構成

由于電梯的運行是根據樓層和轎廂的呼叫信號、行程信號進行控制,而樓層和轎廂的呼叫是隨機的,因此,系統控制采用隨機邏輯控制。即在以順序邏輯控制實現電梯的基本控制要求的基礎上,根據隨機的輸入信號,以及電梯的相應狀態適時的控制電梯的運行。另外,轎廂的位置是由脈沖編碼器的脈沖數確定,并送PLC的計數器來進行控制。同時,每層樓設置一個接近開關用于檢測系統的樓層信號。 為便于觀察,對電梯的運行方向以及電梯所在的樓層進行顯示,采用LED和發光管顯示,而對樓層和轎廂的呼叫信號以指示燈顯示(開關上帶有指示燈)。 為了提高電梯的運行效率和平層的精度,系統要求PLC能對轎廂的加、減速以及制動進行有效的控制。根據轎廂的實際位置以及交流調速系統的控制算法來實現。為了電梯的運行安全,系統應設置可的故障保護和相應的顯示。采用PLC實現的電梯控制系統由以下幾個主要部分構成。

4.2.1PLC控制電路;PLC接收來自操縱盤和每層呼梯的召喚信號、轎廂和門系統的功能信號以及井道和變頻器的狀態信號,經程序判斷與運算實現電梯的集選控制。PLC在輸出顯示和監控信號的同時,向變頻器發出運行方向、啟動、加/減速運行和制動停梯等信號。

4.2.2電流、速度雙閉環電路;變頻器本身設有電流檢測裝置,由此構成電流閉環;通過和電機同軸聯接的旋轉編碼器,產生a、b兩相脈沖進入變頻器,在確認方向的同時,利用脈沖計數構成速度閉環。

4.2.3位移控制電路;電梯作為一種載人工具,在位勢負載狀態下,除要求安全可外,還要求運行平穩,乘坐舒適,停準確。采用變頻調速雙環控制可基本滿足要求,利用現有旋轉編碼器構成速度環的同時,通過變頻器的PG卡輸出與電機速度及電梯位移成比例的脈沖數,將其引入PLC的高速計數輸入端口,通過累計脈沖數,經式(1)計算出脈沖當量,由此確定電梯位置。電梯位移h=SI 式中I—累計脈沖數;S—脈沖當量;S=plD/ (pr)(1)l—減速比;D—牽引輪直徑;P—旋轉編碼器每轉對應的脈沖數; r—PG卡分頻比。

4.2.4端站保護;當電梯定向上行時,上行方向繼電器、快車輔助接觸器、快車運行接觸器、門鎖繼電器、上行接觸器均得電吸合,抱閘打開,電梯上行。當轎廂碰到上強迫換速開關時,PLC內部鎖存繼電器得電吸合,定時器Tim10、Tim11開始定時,其定時的時間長短可視端站層距和梯速設定。上強迫換速開關動作后,電梯由快車運行轉為慢車運行,正常情況下,上行平層時電梯應停車。如果轎廂未停而繼續上行,當Tim10設定值減到零時,其常閉點斷開,慢車接觸器和上行接觸器失電,電梯停止運行。在驕廂碰到上強迫換速開關后,由于某些原因電梯未能轉為慢車運行,及快車運行接觸器未能釋放,當Tim11 設定值減到零時,其常閉點斷開,快車運行接觸器和上行接觸器均失電,電梯停止運行。因此,不管是慢車運行還是快車運行,只要上強迫換速開關發出信號,不論端站其他保護開關是否動作,借助Tim10和Tim11均能使電梯停止運行,從而使電梯端站保護更加可靠。

當電梯需要下行,只要有了選梯指令,下行方向繼電器得電其常開點閉合,鎖存繼電器被復位,Tim10和Tim11均失電,其常閉點閉合為電梯正常下行做好了準備。下端站的保護原理與上端站保護類似不再重復。

4.2.5樓層計數;樓層計數采用相對計數方式。運行前通過自學習方式,測出相應樓層高度脈沖數,對應17層電梯分別存入16個內存單元DM06~DM21。樓層計數器(CNT46)為一雙向計數器,當到達各層的樓層計數點時,根據運行方向進行加1或減1計數。 運行中,高速計數器累計值實時與樓層計數點對應的脈沖數進行比較,相等時發出樓層計數信號,上行加1,下行減1。為防止計數器在計數脈沖高電平期間重復計數,采用樓層計數信號上沿觸發樓層計數器。

4.2.6快速換速;當高速計數器值與快速換速點對應的脈沖數相等時,若電梯處于快速運行且本層有選層信號,發快速換速信號。若電梯中速運行或雖快速運行但本層無選層信號,則不發換速信號。

4.2.7門區信號;當高速計數器CNT47數值在門區所對應脈沖數范圍內時,發門區信號。

4.2.8脈沖信號故障檢測;脈沖信號的準確采集和傳輸在系統中顯得尤為重要,為檢測旋轉編碼器和脈沖傳輸電路故障,設計了有無脈沖信號和錯漏脈沖檢測電路,通過實時檢測確保系統正常運行。為消除脈沖計數累計誤差,在基站設置復位開關,接入PLC高速計數器CNT47的復位端。

5.軟件設計特點

5.1采用優先級隊列

根據電梯所處的位置和運行方向,在編程中,采用了四個優先級隊列,即上行優先級隊列、上行次優先級隊列、下行優先級隊列、下行次優先級隊列。其中,上行優先級隊列為電梯向上運行時,在電梯所處位置以上樓層所發出的向上運行的呼叫信號,該呼叫信號所對應的樓層所具有的脈沖數存放的寄存器所構成的陣列。上行次優先級隊列為電梯向上運行時,在電梯所處位置以下樓層所發出的向上運行的呼叫信號,該呼叫信號所對應的樓層所具有的脈沖數存放的寄存器所構成的隊列。控制系統在電梯運行中實時排列的四個優先級陳列,為實現隨機邏輯控制提供了基礎。

5.2采用先進先出隊列

根據電梯的運行方向,將同向的優先級隊列中的非零單元(有呼叫時此單元為七零單元,無呼叫時則此單元為零)送入寄存器隊列(先進先出隊列FIFO),利用先進先出讀出指令SFRDP指令,將FIFO第一個單元中的數據送入比較寄存器。

5.3采用隨機邏輯控制

當電梯以某一運行方向接近某樓層的減速位置時,判別該樓層是否有同向的呼叫信號(上行呼叫標志寄存器、下行呼叫標志寄存器、有呼叫請求時,相應寄存器為l,否則為0),如有,將相應的寄存器的脈沖數與比較寄存器進行比較,如相同,則在該樓層減速停車:如果不相同,則將該寄存器數據送入比較寄存器,并將原比較寄存器數據保存,執行該樓層的減速停車。該動作完畢后,將被保存的數據重新送入比較寄存器,以實現隨機邏輯控制。

5.4采用軟件顯示

系統利用行程判斷樓層,并轉化成BCD碼輸出,通過硬件接口電路以LED顯示。

5.5對變頻器的控制

PLC根據隨機邏輯控制的要求,可向變頻器發出正向運行、反向運行、減速以及制動信號,再由變頻器根據一定的控制規律和控制算法來控制電機。同時,當系統出現故障時,PLC向變頻器發出信號。

6.結束語

采用MIC340電梯專用變頻器構成的電梯控制系統,可實現電梯控制的智能化,但由于候梯和電梯轎內的人到達各層的人數是智能電梯無法確定的,即使采用AITP人工智能系統,傳輸的交通客流信息也是模糊的,為解決電梯這一垂直交通控制系統的兩大不可知因素,需要我們在今后的工作中去不斷的研究和探索。

三菱F1系列可編程控制器教程

輸入特性:

1. 采用光電隔離輸入濾波,具有很高的抗干擾能力。

2. 輸入響應速度10ms

由于是循環掃描程序,輸入響應速度與程序長短有關。

3. 具有高速計數輸入端,接受2KHz/s脈沖。

4. 無電壓接點輸入

5. 輸入端可接受的設備。

按鈕 轉換開關 撥碼開關 接近開關 光電開關 行程開關

限位開關 旋轉編碼器 接觸器輔助接點等

6. 輸入端接線方法:

B. 輸出特性:

1.PLC的輸出有三種:繼電器輸出(常用) 可控硅輸出 晶體管輸出

2.輸出繼電器的接點容量

阻性負載2A 感性負載0.8 – 1A

3. 繼電器的通斷時間為10- 15ms

4. 采用四點共通,可在不同的共同端上接不同的控制電壓來控制不同電壓等級的設備。

5.輸出所能連接的設備

接觸器(控制電機) 指示燈(顯示工作狀態) 電磁閥(液壓氣壓控制)

電笛電鈴(報警用)等

三菱F1系列可編程控制器的內部結構

1. 輸入繼電器(X) 八進制數字編號

基本單元:

X000 – X007 X010 – X013

X400 – X407 X410 – X413

X500 – X507 X510 – X513

擴展單元:

X014 – X017 X020 – X027

X414 – X417 X420 – X427

X514 – X517 X520 – X527

其中X400 – X407 8點可通過改變濾波常數來提高輸入響應速度,可在0 – 60ms之間調整。

2. 輸出繼電器(Y) 八進制數字編號

基本單元:Y30 – Y37

Y430 – Y437

Y530 – Y537

擴展單元:Y40 – Y47

Y440 – Y447

Y540 – Y547

(l) 輸出繼電器外部接點由ON 到 OFF或由OFF 到 ON的響應延遲為10ms

(2) 程序內部的輸出繼電器接點沒有這種機械響應延遲。

3. 內部輔助繼電器(這些繼電器接點不能直接驅動外部負載)八進制編號

(1) 常用繼電器 M100 – M277 (128點)

(2) 保持繼電器 M300 – M377 ( 64點)

4. 移位寄存器

(1) 輔助繼電器可用作移位寄存器,16個點的輔助繼電器為一組,其首編號用為移位寄存器的編號。

(2) 如果某組輔助繼電器用作移位寄存器,則這組不能用于它用。

(3) 移位寄存器編號:

M100 – M117 M240 – M257

M120 – M137 M260 – M277

M140 – M157 (M300 – M317) 電池支持

M160 – M177 (M320 – M337) 電池支持

M200 – M217 (M340 – M357) 電池支持

M220 – M237 (M360 – M377) 電池支持

5. 專用輔助繼電器

(1) M70 運行監視

M70 隨PLC的運行/停止而呈通/斷狀態。

(2) M71 初始化脈沖

在M70剛接通時,M71只給出一個脈沖執行周期。

(3) M72 100ms脈沖(占空比1:1)

M73 10ms脈沖 (占空比1:1)

(4) M74和M75

開機后呈接通狀態。

(5) M76 電池電壓下降

PLC長時間工作,將使PLC內保護RAM區的鋰電池電壓下降,當電池電壓下降到某種程度后,M76接通。可通過輸出繼電器向外發出報警信號

(6) M77 輸出禁止繼電器

* 當M77的線圈工作時,所有輸出繼電器(Y)自動斷開。

* 其它的繼電器,定時器和計數器仍保持原工作狀體。

(7) M470 高速計數器

* 當M470閉合時,C660,C661組成一對六位數計數器,輸入X400作計數輸入,X401作復位輸入,X400和X401的輸入濾波器自動變為200微秒左右,執行2KHz的高速計數。

* 當M470斷開時,X400可作為計數輸入,X401作為復位輸入,但計數速度取決于PLC的掃描周期,通常只有幾十Hz.

(8) M471 計數方向的選擇

M471 接通 正向計數

M471 斷開 反向計數

(9) M472 計數啟動信號

M472 接通 執行計數

M472 斷開 不執行計數

(10)M473 標志位

當計數值由999999變為0 (正向計數)或從0變到999999(反向計數)時M473接通.

(11) M570錯誤標志

* 功能指令設定線圈設定錯了M570接通.

* 設定正確M570 斷開.

(12) M571 進位標志 M572 零位標志 M573 借位標志

當對現行計數器執行比較指令是:

* 如果現行值大于設定值時 M571接通.

* 當現行計數器值等于設定值時 M572接通.

* 當現行計數器值小于設定值時 M573接通.

6. 定時器 (T

(1) 普通定時器

T050 – T057 三位數設定值

T450 – T457 24點 0.1 – 999秒

T550 – T557 最小單位0.1秒

(2) 精密定時器 8點

T650 – T657 三位數設定值

0.01 – 99.9秒

最小單位0.01秒

7. 計數器C

(1) 掉電保持。如不需要保留可用初始化脈沖復位。

(2) 3位數減量計數器 C060 – C067 C460 – C467 C560 – C567 C662 – C667 共30點

(3) 六位數正向/反向計數器

* 計數器對C660,C661組成六位計數器,其中C660低三位,C661高三位。

* 執行高速計數,2KHz (外部計數方式)

* 執行普通計數(內部計數方式)。

例1:普通計數方式

電路分析:

〈1〉M70為運行監視,M70 其常閉打開,執行普通計數(內部計數)。

〈2〉X502 ON M470 ON 呈正向計數

X502 OFF M470 OFF 呈反向計數

〈3〉X500為復位輸入,將C660復位,而C661自動也復位。

〈4〉X501為計數脈沖輸入,當C660,C661的現行值達到0時,Y430接通。

例2:高速計數方式 (外部計數方法)

電路分析:

〈1〉開機后M70閉合,M470閉合為高速計數方式(2KHz)。

〈2〉X402 的通斷,選擇正向還是反向計數。

〈3〉X403 接通,計數開始。

〈4〉X401為復位高速計數器。

〈5〉當C660,C661的現行值達到0時,C660 接通 導致Y430接通。

8. 狀態器(S)

(1)步進式過程控制的軟編程器件,使很復雜的順序控制簡單化。可用后面的步進梯形指令STL組合使用。

(2) 狀態器編號: S600 – S647 40點 八進制。

(3) 電池支持(掉電保護)

9. 數據存儲器

共有64個數據存儲器 編號D700 – D777

三菱F1系列可編程控制器基本指令

1. LD LDI OUT 指令

LD指令 常開接點與母線連接指令。

LDI指令 常閉接點與母線連接指令。

OUT指令 線圈驅動指令。

例:

LD X402

OUT Y430

LDI X401

OUT M100

OUT T450

K 19

LD T450

OUT Y430

2. AND (與) ANI (與反) 指令

AND指令 常開接點串聯指令

ANI 指令 常閉接點串聯指令

例:

LD 402

AND M101

OUT Y430

LD Y430

ANI X403

OUT M100

AND T451

OUT Y434

3. OR (或) ORI (或反) 指令

OR命令 常開接點并聯指令

ORI命令 常閉接點并聯指令

例:

LD X402

OR X406

ORI M102

OUT Y435

LD X407

ANI Y435

OR M103

ANI X410

OR M110

OUT M100

4. ORB (或塊) 指令

分支電路的并聯指令

例:

LD X402

AND X401

LD X403

AND X404

ORB

LD X405

AND X406

ORB

OUT Y435

* 并聯塊的數目無限制

* ORB可集中使用,但一般不需要這種編程方法。

5. ANB (與塊) 指令

串聯電路塊的指令

例:

LD X400

OR X405

LD X402

AND X401

LD X403

AND X404

ORB

OR X406

ANB

OR X407

OUT Y435

6. S (置位) R (復位) 指令

用于Y,S, M200 – M377 作置位和復位操作。

例:

LD X401

S M202

LD X402

R M202

* S置位和R復位之間可插入控制程序。

7. PLS (脈沖) 指令

PLS脈沖:微分輸出指令

例:

LD X401

PLS M203

LD X402

PLS M204

LD M203

S M202

LD M204

R M202

* PLS命令對象M100 – M377

8. MC (主控) MCR (主控復位) 指令

用于多路輸出不好編程的場合

例1:

上面電路含有多路輸出電路,有基本指令不能直接編程,可用MC MCR解決。

例2電路完成同例1一樣的功能。

LD X400

OUT M100

MC M100

LD X401

OUT Y430

LD X402

OUT Y431

AND X403

OUT M101

MC M101

LD X404

OUT Y432

LD X405

OR X406

OUT Y433

MCR M101

還有NOP空操作指令,跳轉指令CJP EJP END指令同OMRON就不介紹了。

二極管)

)

- 最多水的容器)

![[C++歷練之路]優先級隊列||反向迭代器的模擬實現](http://pic.xiahunao.cn/[C++歷練之路]優先級隊列||反向迭代器的模擬實現)

![BUUCTF [ACTF新生賽2020]outguess 1](http://pic.xiahunao.cn/BUUCTF [ACTF新生賽2020]outguess 1)