1.電動汽車動力電池系統技術介紹與分類

1.1 電動汽車發展的三個 “黃金時代”

- 第一個黃金時代(19 世紀末 - 20 世紀初)

- 技術基礎:鉛酸蓄電池發明(1859 年),推動電動三輪車(1873 年)、四輪車(1890 年)出現,1915 年美國電動汽車保有量達 5 萬輛。

- 衰落原因:內燃機汽車因石油大規模開采、啟動機發明(1912 年),在成本、續航、便利性上占據優勢。

- 第二個黃金時代(20 世紀 70 年代)

- 驅動因素:石油危機(1973 年油價上漲兩倍)、環境污染(洛杉磯光化學煙霧、倫敦霧霾)倒逼對清潔能源汽車的探索。

- 局限:仍依賴鉛酸電池,能量密度低(約 30Wh/kg),續航短(64-96km),未實現大規模商業化。

- 第三個黃金時代(20 世紀 90 年代至今)

- 關鍵突破:鋰離子電池技術成熟(能量密度高、循環壽命長),豐田普銳斯(1997 年,鎳氫電池)、特斯拉 Model S(2012 年,鋰電)等車型推動產業化910。

- 中國地位:2016 年新能源汽車銷量 50.7 萬輛,保有量超 100 萬輛,居全球第一。

1.2 電動汽車Pack產品定義

1.2.1 動力電池系統介紹

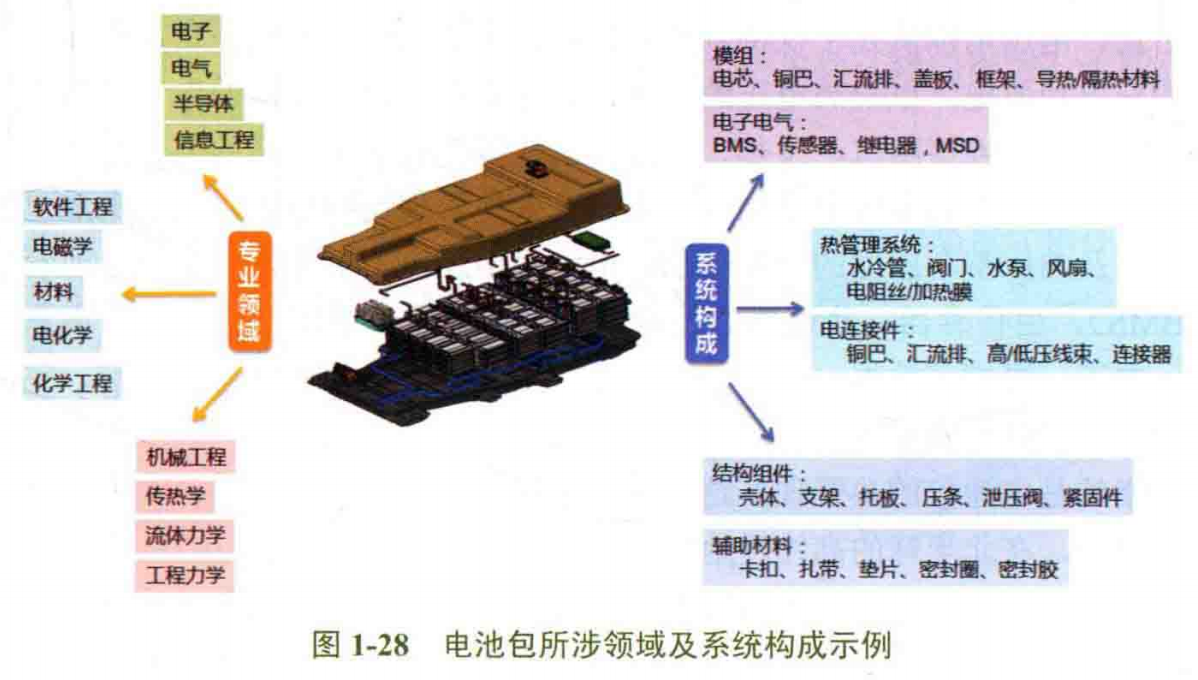

動力電池系統:(也可以稱為動力電池包,battery pack)

? 動力電池系統是一個電能存儲裝置,通常由電池組、機械部件、熱交換組件、電子控制單元,以及必要的線束、開關、熔斷器和連接器構成。

主要功能:是通過電能和化學能的相互轉換,來實現電能的存儲和釋放。

1.2.2 傳統燃油、混動和純電汽車中的電池

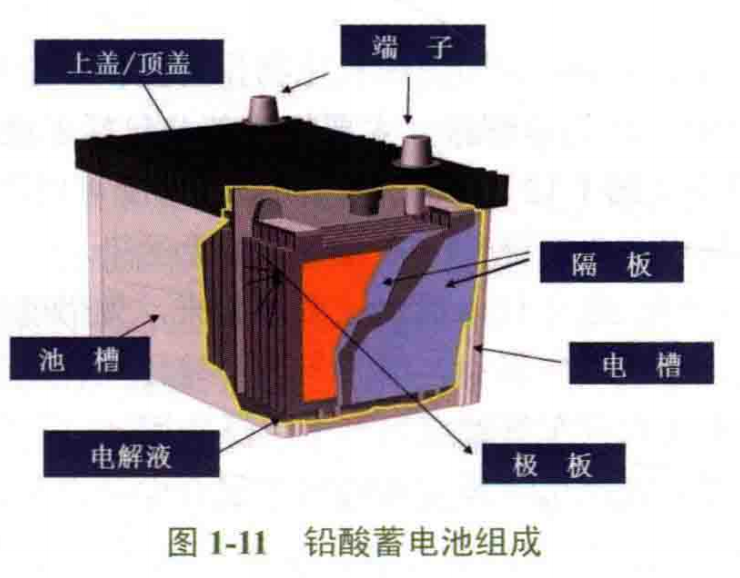

? 在傳統的燃油車中,有一個 12V或者 24V的蓄電池組,一般采用鉛酸蓄電池,主要為車載電子電氣設備供電,并為車輛啟動時的發動機點火提供足夠的脈沖電流。這個電池組的功能較為簡單,不需要存儲很多的電能,也不需要持續的大電流充放電,所以尺寸較小,結構簡單,要求低成本,免維護,可靠耐用,使用壽命一般在3年左右。

? 在混合動力汽車和純電動汽車產品中,除了傳統的車載蓄電池組之外,還會多出一個更大的、功能更豐富的、結構也更為復雜的動力電池系統。按照所存儲電能的大小,有幾百Wh的Pack,有幾kWh的 Pack,也有幾十kWh甚至幾百 kWh 的 Pack。有以下區別:

- 按照其在整車上的功能,有參與制動能量回收的,有提供輔助動力輸出的,有與發動機聯合驅動的,也有直接提供動力驅動的。

- 按照其采用的儲能單元,有采用鉛酸蓄電池的,有采用鎳氫電池的,有采用鋰離子電池的,也有采用其他類型電池的。

- 從在整車上的布置來看,有與傳統的12V或 24V鉛酸蓄電池融為一體的,有安裝在發動機艙的,有安裝在尾艙或后備箱的,有安裝在車輛底盤的,也有安裝在車頂的。

- 從電壓平臺看,有12V和48V這樣的低壓系統,也有 100~800V的高壓系統。

1.3 動力電池系統的分類與特點

1.2.1 按儲能電池類型劃分

| 電池類型 | 結構特點 | 優勢 | 劣勢 | 應用場景 |

|---|---|---|---|---|

| 鉛酸蓄電池 | 鉛電極 + 硫酸電解液 | 成本低、電壓穩定 | 能量密度低、循環壽命短和維護頻繁 | 早期電動汽車、傳統車啟動電池 |

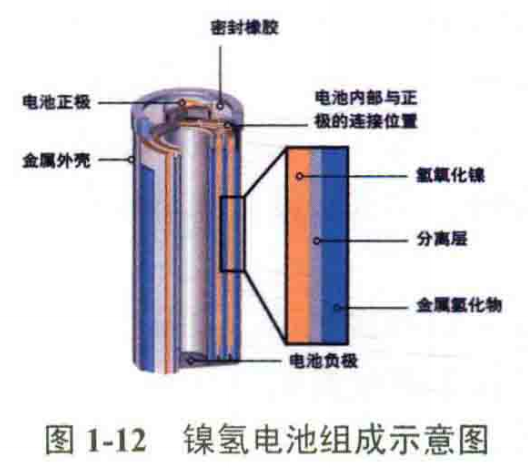

| 鎳氫電池 | 鎳氧化物正極 + 金屬氫化物負極 | 能量密度較高(60-80Wh/kg)、可快速充放電、循環壽命長、記憶效應很小以及無污染 | 成本高、重量大 | 筆記本電腦、便攜式攝像機以及電動自行車等領域。電動汽車領域主要應用于混合電動汽車 |

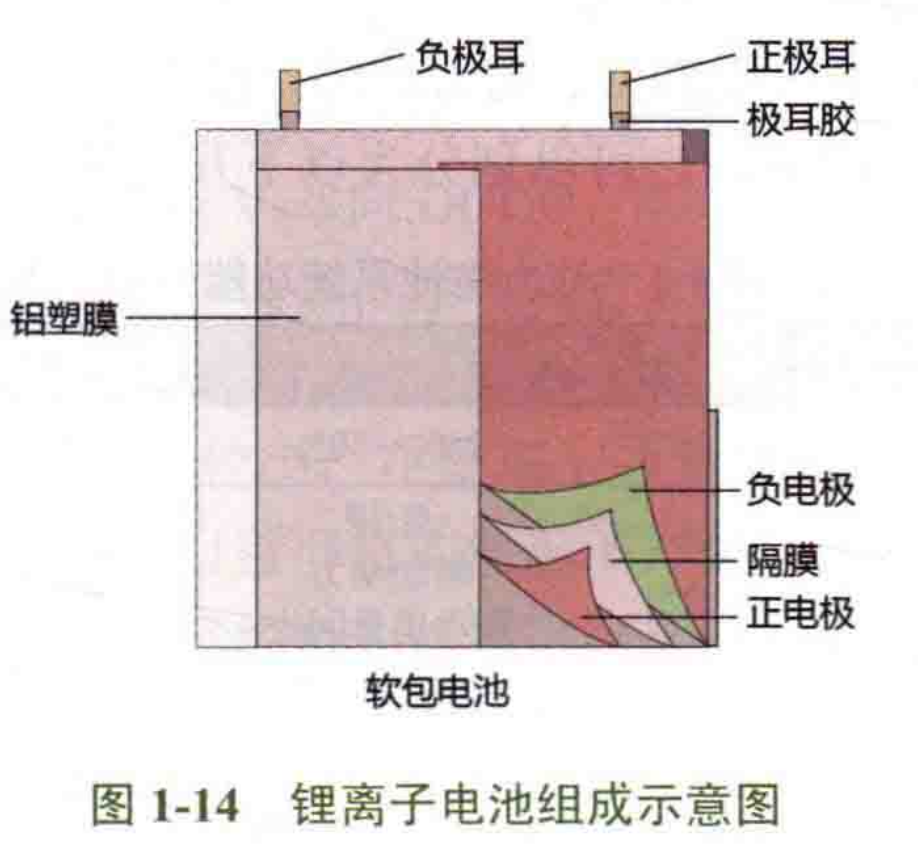

| 鋰離子電池 | 鋰金屬氧化物正極 + 碳負極 | 能量密度高(150-300Wh/kg)、壽命長(1000 次 +)、無污染、大倍率 | 成本較高、需 BMS 管理 | 當前主流,純電 / 插混車型 |

1.2.2 按功能分類(從 “弱混” 到 “純電”)

1.2.2.1 微混系統(如 12V 啟停)

- 介紹:早期的微混系統,比較典型的產品是12V啟停(start-stop)系統,對汽車減排有一定的效果,特別是在擁堵的城市工況中,能夠減少 5%左右的二氧化碳排放。通過 12V 鉛酸蓄電池實現發動機啟停功能,在車輛停止(如紅燈)時自動關閉發動機,起步時快速重啟,減少怠速能耗。

- 優點:

- 在擁堵路況下可節油 5%~10%,主要通過減少怠速時間實現減排。

- 采用 12V 鉛酸蓄電池,容量較小(通常幾十安時),結構簡單、成本低,主要為啟停電機和車載電子設備供電,無需復雜的電池管理系統。

- 缺點:功能單一,僅優化怠速工況,對高速或暢通路況節油效果有限,是內燃機汽車向新能源汽車過渡的初級技術。

1.2.2.2 油電混動(HEV)

-

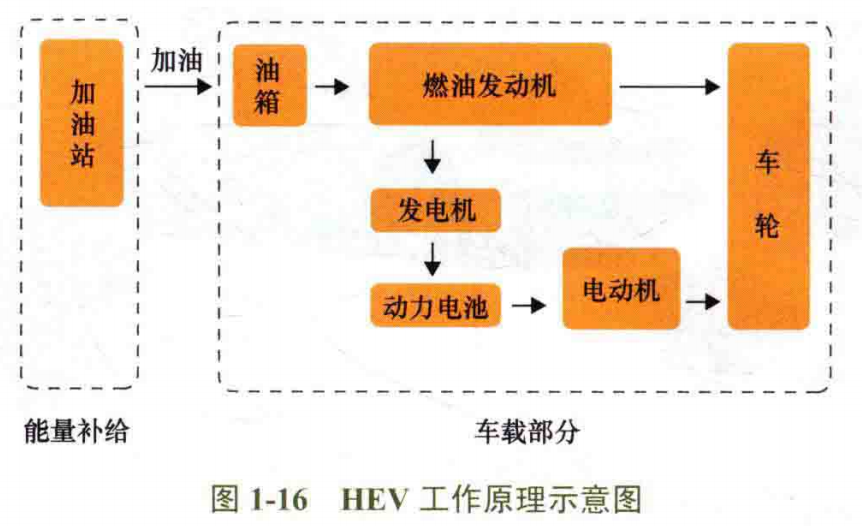

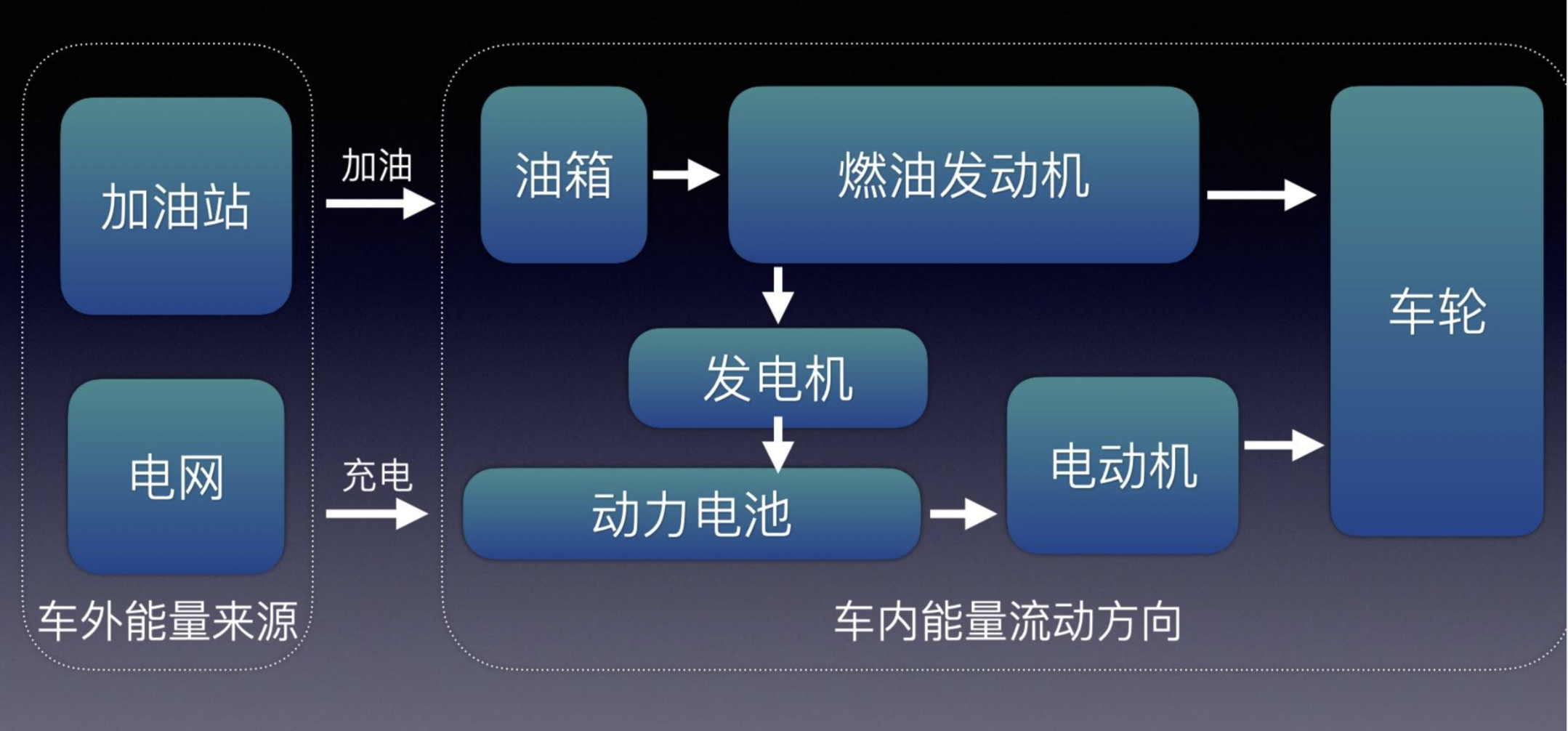

定義:HEV(hybrid electric vehicle),即混合動力汽車(包含輕混和強混類型),是指配備2個以上驅動裝置(動力源)的車輛,工作原理如圖 1-16 所示,目前以發動機和電動機的組合為主流。在行駛的低速區發揮力量的電動機,和在高速區發揮力量的發動機相互補充,以最佳效率充分發揮組合裝置的驅動性能,使低油耗低排放和強勁動力行駛一舉兩得。(不屬于新能源汽車,還是燃油車的范疇)。

在燃油汽車向真正的“新能源汽車”發展的過程中,由于電池技術的落后,無法滿足用戶的續航里程需求,使得純電動汽車的發展陷入極大的瓶頸之中,同時迫于傳統燃油汽車市場上的擠壓,電動汽車的發展就面臨巨大的挑戰。這個時期,工程師們就研發出一個二者兼顧的動力裝置,那就是混合動力裝置。這個動力裝置其實就是將電動機與輔助動力單元(一般為小型的發動機)組合在一輛汽車上組成驅動系統。它不同于傳統的僅以燃油作為動力來源的汽車,它是兩個或多個能同時運轉的單個驅動系統聯合組成汽車的動力系統。

-

核心功能:搭載電機與發動機雙動力源,電機輔助發動機驅動(如起步、加速時提供扭矩),并回收制動能量,無外接充電接口,電池電量完全依賴車輛運行中的能量回收和發動機余功充電。

-

節油效果:輕混系統節油 10%~20%,強混系統可達 20%~35%,通過優化發動機工作區間(如避免低速低效運行)實現高效節能。

-

電池特點:多采用鎳氫電池或鋰離子電池,容量較小(1~5kWh),注重功率密度以支持頻繁充放電,循環壽命要求高(通常 10 年以上)2。例如豐田普銳斯采用鎳氫電池組,由 168 節 1.2V 電池串聯,總電壓 201.6V,容量 1.3kWh。

-

技術特點:需復雜的動力耦合系統(如豐田混聯式、本田并聯式),協調發動機與電機的工作模式,實現動力與效率的平衡。

-

代表車型:豐田普瑞斯,豐田雷凌,豐田卡羅拉等。

-

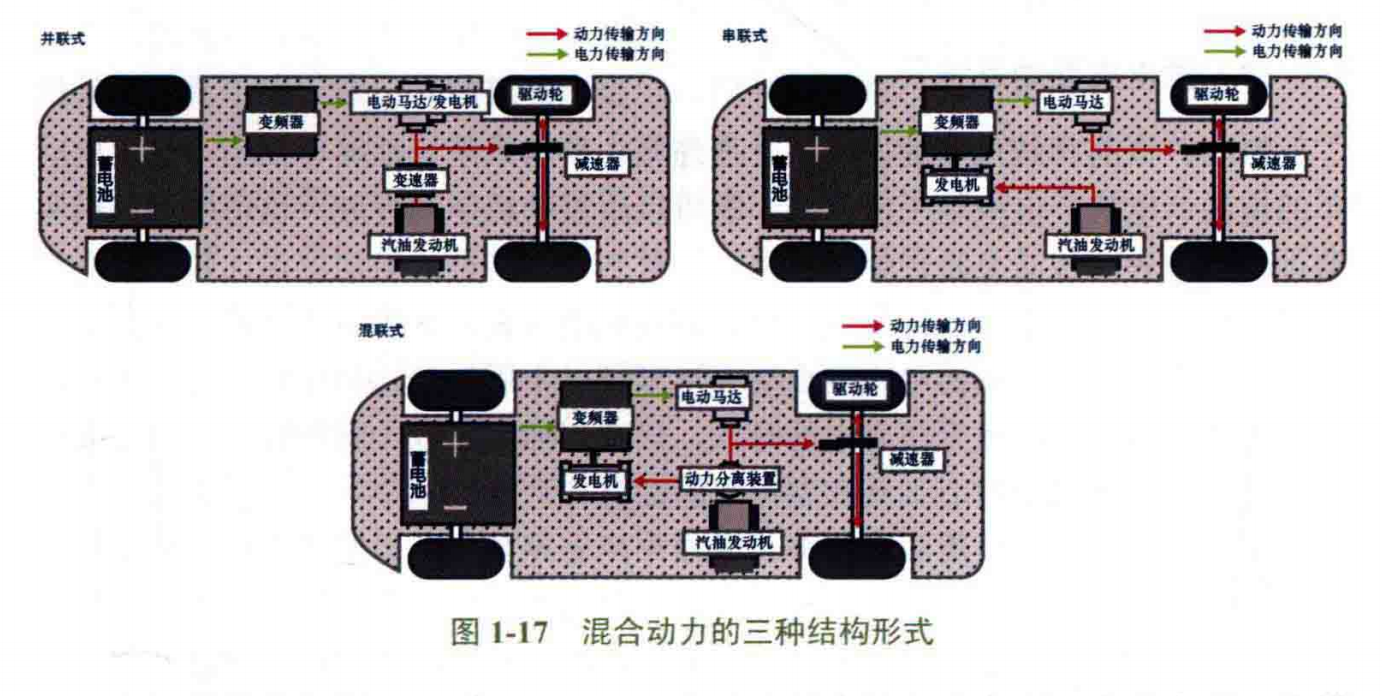

分類:混合動力汽車的混合動力結構形式分為三種,分別是并聯式、串聯式以及混聯式(圖 1-17)。串聯式混合動力汽車,由發動機驅動電動機并由電動機驅動車輪,發動機不能直接驅動車輪,因此只有一種工作模式。并聯式混合動力汽車,由發動機和電動機共同驅動車輪,也可兩種動力分開驅動,但是不能在驅動狀態給電池充電。混聯式混合動力汽車,可單獨依靠電動機或發動機行駛,也可使用兩種動力聯合驅動,還能一邊用電力驅動,一邊給電池組充電,兼有串聯式和并聯式的優點,但是系統結構和運行策略也最為復雜。

1.2.2.3 插電式混動(PHEV)

系統結構:分為并聯式、增程式、混聯式:

- 并聯式:發動機與電機可共同驅動車輪,結構相對簡單,成本較低。

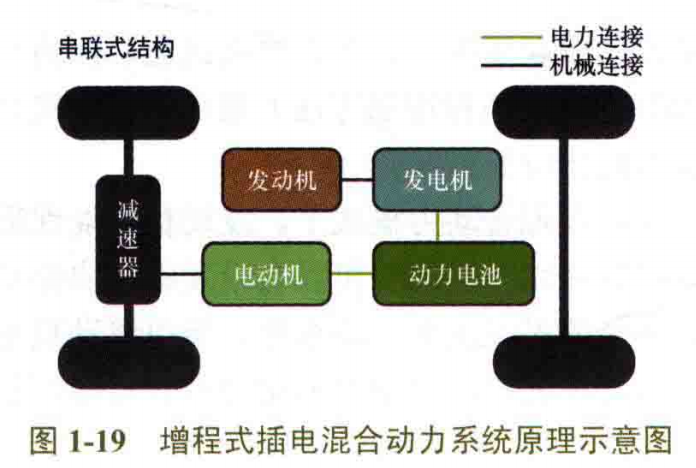

- 增程式:電機直接驅動車輪,發動機僅發電,無需變速箱,如理想 ONE 早期車型。

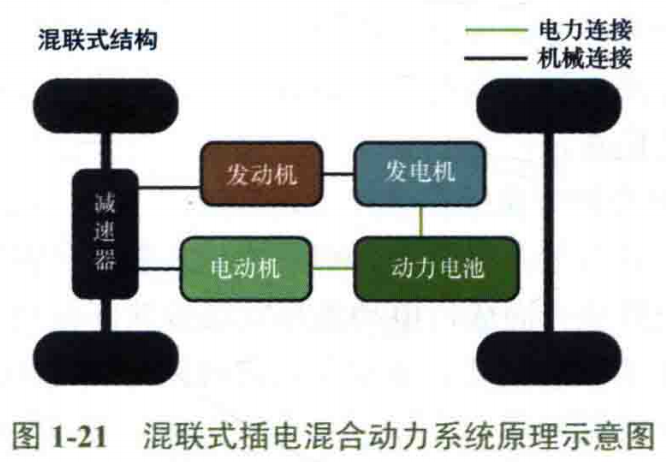

- 混聯式:兼具串聯和并聯優勢,可靈活切換工作模式,但結構復雜、成本較高。

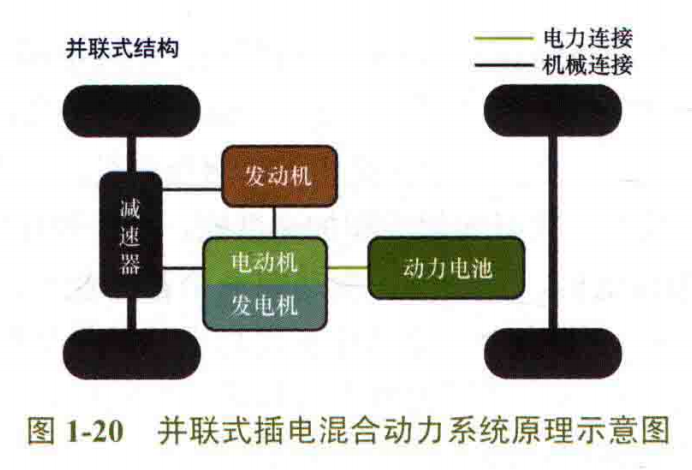

1.2.2.3.1 并聯式混動(PHEV)

- 定義:并聯式混合動力汽車屬于混合動力汽車中帶插電式功能的車型,與傳統油電混動汽車相比,最大的區別或許就是增加了“插電”二字。說白了就是在傳統混動汽車基礎上增加了一套給汽車電池連接電網充電的系統。這種模式綜合了純電動汽車和混動汽車的優點,既可實現純電動、零排放行駛,也能通過混動模式增加車輛的續駛里程。**如果說油電混動是在油車基礎上加上電機和電池來實現省油,那么插電混動更像是在電車基礎上加上內燃機來解決里程焦慮。**插電混動汽車一般配備兩種驅動系統,不僅有傳統燃油汽車的發動機、變速箱、油箱等部件,還有純電動汽車的電池、電動機等部件。能夠實現真正的一車兩用,而且在使用燃油驅動時還可以利用發動機帶動電機反轉給電池充電,變相提升了燃油的利用效率。

- 優點:

- 插電式混合動力車型在有充電樁的時候可以單獨使用電力驅動,當沒有充電設備時還可以使用燃油驅動,它們的功率可以互相疊加輸出,也可以單獨輸出,所以沒有功率浪費的情況。在電車領域,它的續航時間充足,又不受充電限制,還能享受新能源汽車政策優惠。

- 一般PHEV車型會有純電模式、純油模式、混合驅動模式可供選擇,混合驅動就是擁有傳統油電混動汽車的優點的一種模式。

- 缺點:

- 一輛車內要集成電動車、燃油車兩套完整的動力系統,勢必造成插電式混合動力汽車的成本較高、結構復雜、重量較大,相對于單純的燃油車和電動車又有一些劣勢。

- 插電式混合動力車型因為有大容量電池和電機的存在,所以一般整車一般自重較大,不論是電驅還是燃油驅動都會增加相應的行駛成本。純油模式下無法保證發動機始終處于良好狀態運行,所以油耗會較高。

- 代表車型:比亞迪秦,唐,漢,宋系列,上汽榮威系列,領克PHEV系列等。

? 我們平時所說的插電式混合動力汽車、并聯式混合動力汽車,并聯式插電式混合動力汽車其實指的都是這種電力和燃油兩驅方式的汽車,所謂并聯式就是電力系統和燃油驅動系統的聯合形式在驅動上互不干擾,又有功率疊加的屬性,所以動力性能會更優秀。

1.2.2.3.2 增程式混合動力系統(SHEV)

- 定義:增程式電動又叫做串聯式混合動力,屬于電動汽車類別。這一類插電混合動力,嚴格來說仍然是電動車。車內只有一套電力驅動系統,包括電機、控制電路、電池,其工作原理如圖 1-19 所示。增程式插電混合動力車的電動機直接驅動車輪,發動機則用來驅動發電機給電池進行充電。因為發動機并不直接驅動車輪,因此也不需要變速箱。這相當于在普通的電動車上裝載了一臺汽油/柴油發電機,用來在電量不足的時候,給電池組充電。增程式電動汽車有助于新能源汽車產業發展,國標定義下屬于電氣化程度更高的純電型PHEV中使用串聯構型的一類。

-

優點:

- 具有電動車行駛安靜,提速快的優點,在充電方便的使用環境下,可以當做純電動車使用,不用加油,使用成本很低。

- 由于車輛有發動機發電,在無法進行充電的情況下,可以通過加油站加油來獲得動力,也就是說只要有加油站,這類車輛就可以一直行駛(一直是依靠發電機的輸出動力行駛,因為發動機的輸出動力只是給發電機發電使用)。

- 相比其他插電混合動力模式,增程式混合動力可以不用變速箱,成本略低。

- 發動機不直接驅動車輪,所以發動機的轉速和車輪轉速、汽車速度沒有直接關系,通過控制系統優化,可以讓發動機移植工作在最佳轉速,即使在充電不便時,市內堵車路況下油耗也比較低,發動機噪聲也可以控制的非常小。

-

缺點:

- 由于發動機和發電機并不直接驅動車輪,造成了這部分功率的浪費,而發動機和發電機的重量并不減少,比如一輛增程式插電混合動力汽車發動機功率50KW,發電機功率50KW,電動機功率100KW,整車攜帶了總功率200KW的發動機和電機,但是能驅動車輪的功率只有100KW。

- 在高速路況下,油耗反而會偏高。在高速路況下,如果是發動機直接驅動車輪,可以讓車輛保持最佳的工作狀態,但增程式插電混合動力汽車需要一個轉換過程,轉換本身就消耗能量,造成油耗會偏高。

-

適用場景:適合充電條件有限但需高頻短途出行的用戶,純電模式滿足日常通勤,長途依賴燃油無續航焦慮10。

1.2.2.3.3 混聯式插電混合動力系統(PSHEV)

- 定義:混動式汽車當中,根據是否可以外接充電接口,分為插電式和非插電式,根據系統組成可分為上述的串聯式混合動力汽車和并聯式混合動力汽車,其實還有一種結合了串聯式和并聯式的優缺點開發出的一種新車型。被稱為混聯式混合動力汽車!混聯式混合動力汽車和并聯式混動汽車一樣,都是有兩套驅動系統。但不同的是,混聯式有兩個電機,一個電機專職直接驅動車輪,另一個可以驅動車輪,也可以充當發電機給蓄電池充電。可以實現發電機與一個電動機驅動汽車的同時,用另一個電機來回收制動、怠速時的能量和發電機產生的能量來給電池充電。而并聯式由于只有一個電機,因此只有在燃油驅動時才能將電動機當作發電機來給電池充電。

- 優點:混聯式同時具有增程式和并聯式的優點:

- 在純電模式下電動車安靜、使用成本低;在增程模式下,沒有“里程焦慮”,而且發動機可以一直控制在最佳轉速,油耗低,噪聲小,振動小;

- 在并聯模式下,兩臺電機,一臺發動機可以一起工作,三者功率加起來具有非常好的起步和加速性能,是一種比較完美的組合。

- 缺點:兩臺電機、發動機、變速箱一個都不能少,配套的控制電路、電池、傳動系統、油路也不能少,總體成本要高于其他類型的插電混合動力,車的總重量也會大一些。而因為要控制兩個電機和一臺發動機,還有不同的工作模式,控制系統也要相對復雜,這也會提高成本。

1.2.2.4 純電動(BEV)

-

定義:純電動汽車是指以車載電源為動力,完全用電機驅動車輪行駛,其動力系統一般就是簡單的電動機和電池及其他相關器件,車載電源完全由可充電電池組成,雖然在19世紀中期就已經出現了世界上第一臺電動車,但是電池容量,也就是續航里程這個致命的缺點導致純電動汽車的發展幾乎停滯。

? 從燃油車向純電動汽車的過渡中,混合動力汽車是個很好的跳板,或許在未來燃油、混動、純電動汽車會共同存在一定的時間,但隨著全球不可再生能源的消耗進程,最終的目標還是真正的“新能源汽車”——純電動汽車!

-

優點:

- 環保:運行過程中可以做到零污染。

- 節能省錢:每公里行駛成本低于燃油車。

- 噪聲小:電動機在運行中的噪聲和振動水平都要遠遠小于傳統內燃機。

- 結構簡單,維護方便:電動汽車不再需要復雜的傳動機構和占據了大量空間的排氣系統,維修起來方便很多。

- 駕駛體驗好:起步加速性能更好。

-

缺點:

- 技術發展還不夠成熟

- 存在續航短

- 充電時間長

- 充電網點少

- 電池壽命衰減快

- 可靠性和安全性有待提高

1.2.3 按安裝位置劃分

1.2.3.1 “工“字形和“T”字形

? 基于燃油車底盤,如 “工” 字型(華晨寶馬之諾 1E)、“T” 字型(雪佛蘭 Volt),空間利用率低,續駛里程僅可以達到150km。

1.2.3.3 “土”字型:

? 為了進一步提高里程,就必須要增加整車的電量,土字形電池包可以將電動汽車的續駛里程提升到200-300km。吉利帝豪EV車型便是一款”土“字型電池包。

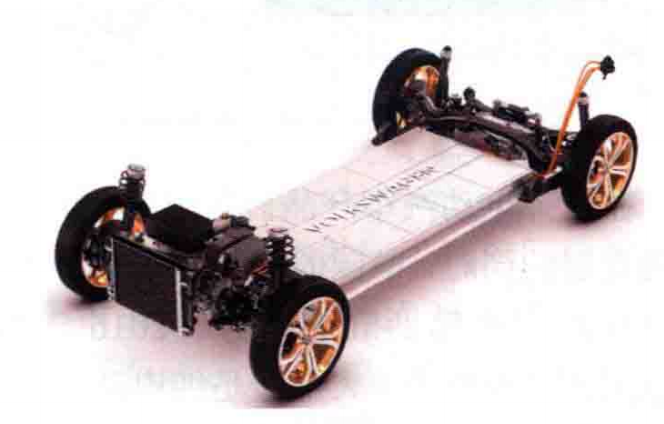

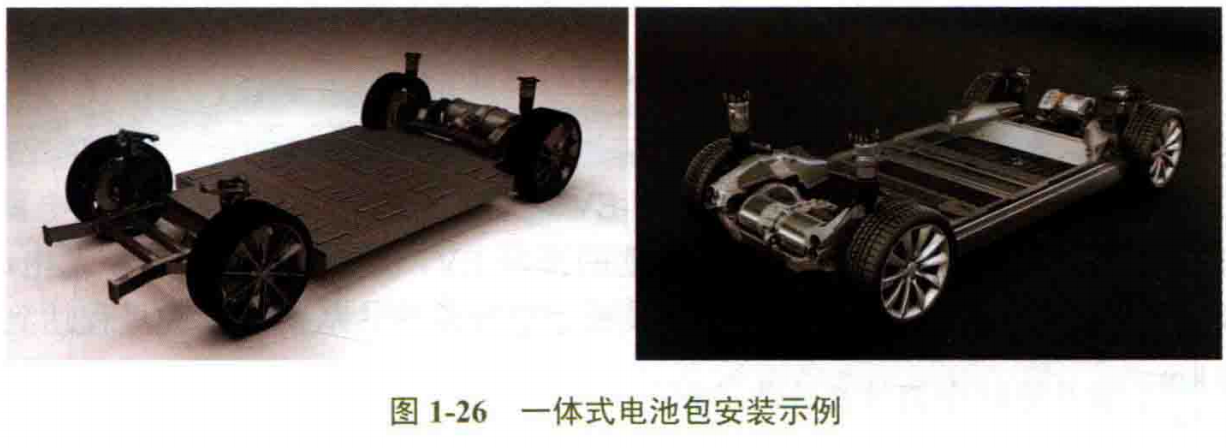

1.2.3.3 一體式(滑板式)

? 專為電動車設計,電池平鋪底盤(特斯拉 Model S、大眾 MEB 平臺),空間利用率高,續航提升至 300-600km。

1.4 動力電池系統的關鍵技術

1.4.1 系統集成技術

? 電池包(Pack)產品的開發和應用,最為核心的是機、電、熱、化這四個方面。

1.4.1.1 機(機械)

? 電池包裝載在汽車上,首先得考慮和滿足機械方面的特性。產品需要具有足夠的強度和剛度,在震動、沖擊等機械載荷下不發生形變和功能異常,在碰撞、擠壓、翻滾、跌落等事故狀態下有足夠的安全防護。

1.4.1.2 電(電子和電氣)

? 因為需要高電壓(100-800V)和大電流(± 幾百 A)的充放電,電池包有很高的電氣載荷要求,對導體截面積、連接抗阻、發熱、絕緣、老化等都有非常嚴格的要求。

1.4.1.3 熱(電池包的熱管理)

? 這里有兩個層面的含義,首先針對外部環境的熱管理要求,可以適應外界環境溫度的要求。其次是針對內部的熱管理要求,解決充放電下電池包內部產生的熱量。

1.4.1.4 化(電化學)

? 電池的化學機理,應對電芯充放電效率、壽命、安全性優化。

1.4.2 電芯設計及選型

-

電芯設計開發:在電池包產品的設計中,電芯的設計或選型最為關鍵。具備研發生產能力的企業,會依據客戶需求開發特定電芯;多數企業則從市場選擇合適的已量產或接近量產的電芯,部分有實力的企業還會推動電芯企業同步開發新產品。

? 在電芯設計和選型工作中,首先要對市場上的主流電芯技術路線、產品性能、產品外形以及產品成本等有大致的了解。其次,我們要從整車和電池包層面的需求開始,采用合理的系統分析方法,逐步推導出電芯的設計需求,來指導我們的電芯設計和選型。

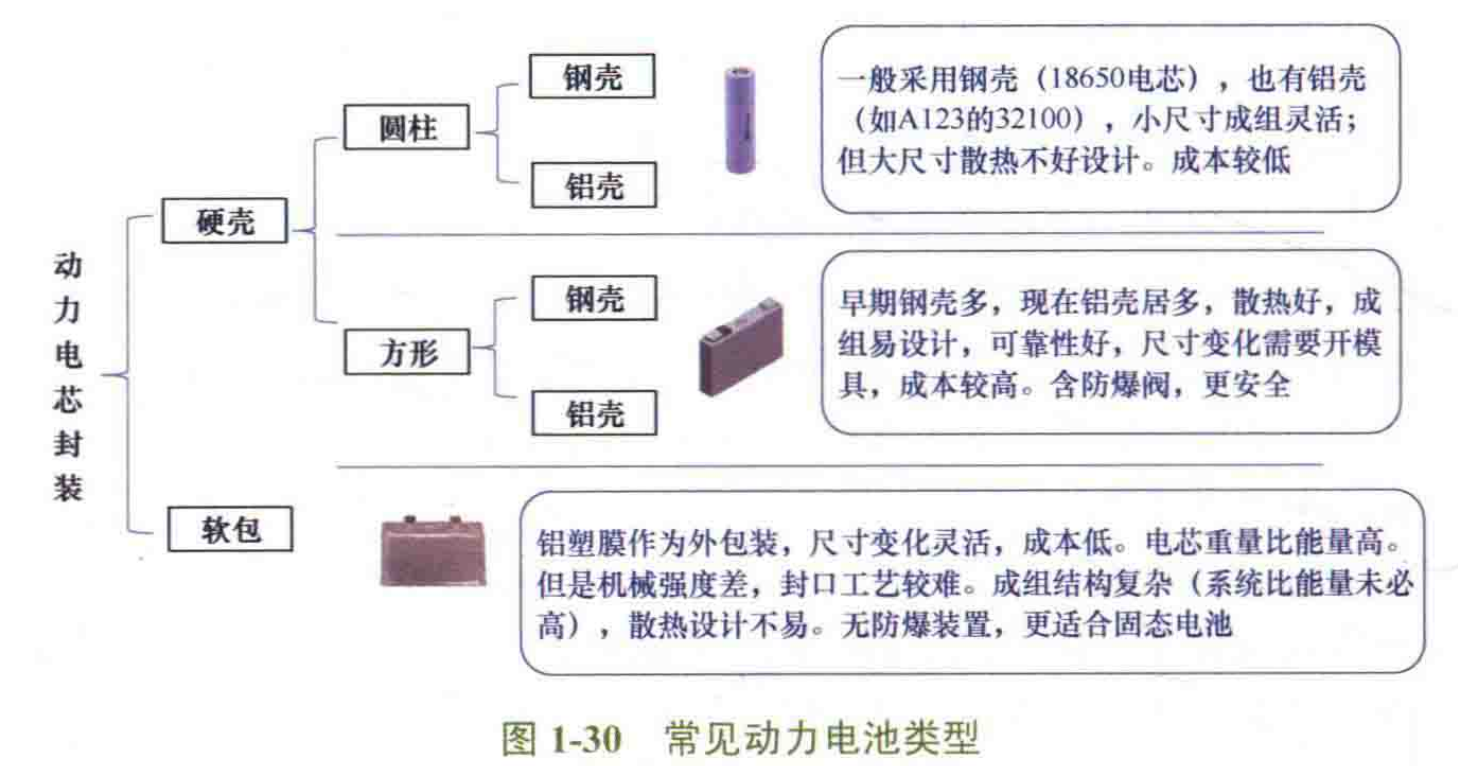

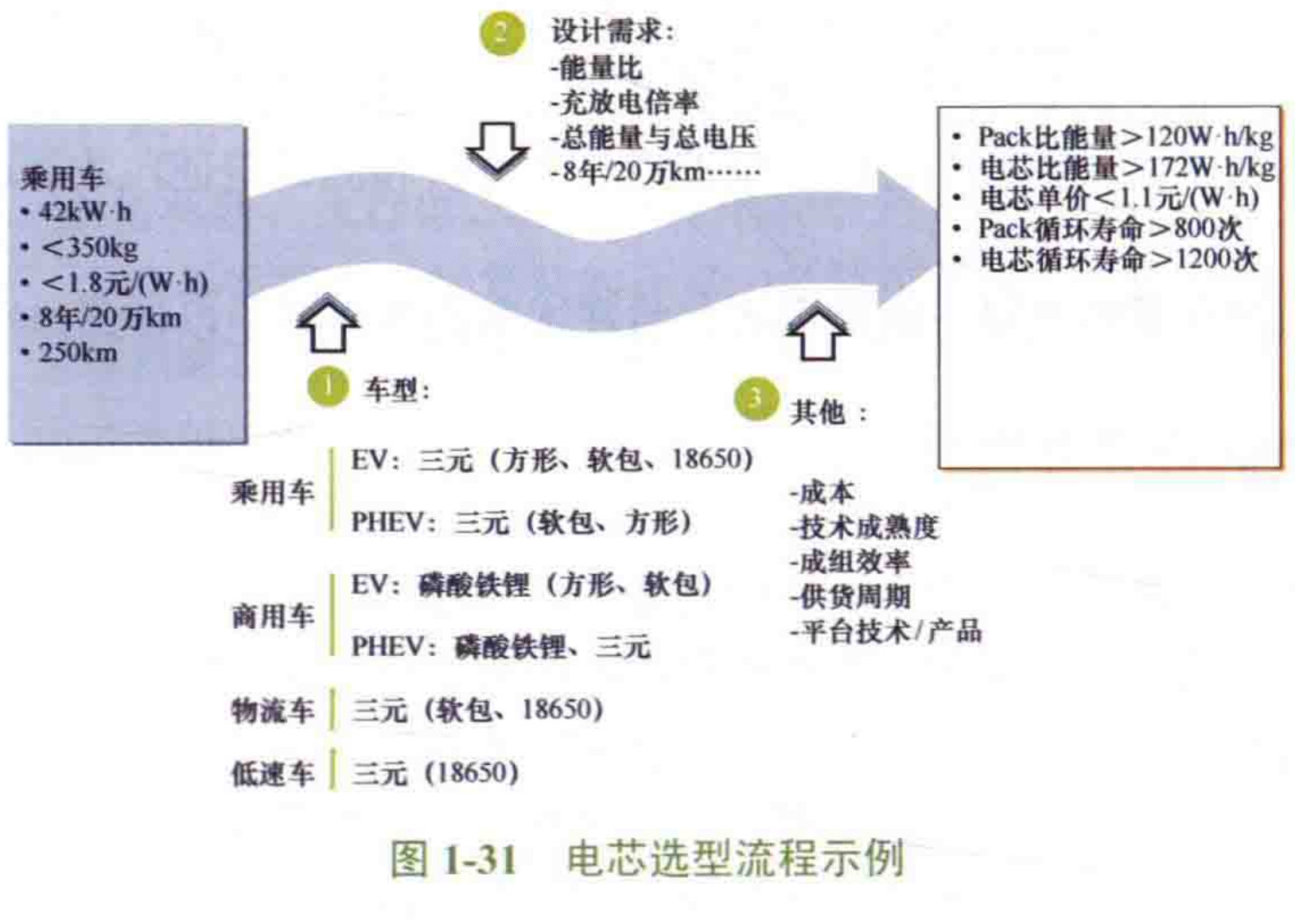

- 選型考慮因素:需綜合考量電芯的電性能(能量及功率密度)、外形尺寸、循環和日歷壽命、單體成本,同時兼顧技術成熟度、供貨周期和產品生命周期等。常見電芯選型的流程如圖1-31所示:

1.4.3 結構設計技術

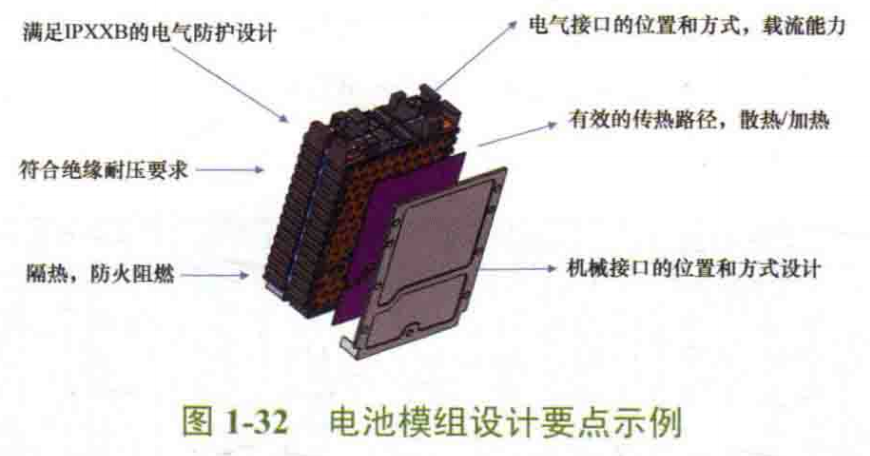

- 電池模組設計:依據電芯型號、模組能量和電流密度等多種因素進行設計,要滿足振動、擠壓等多項安全要求。

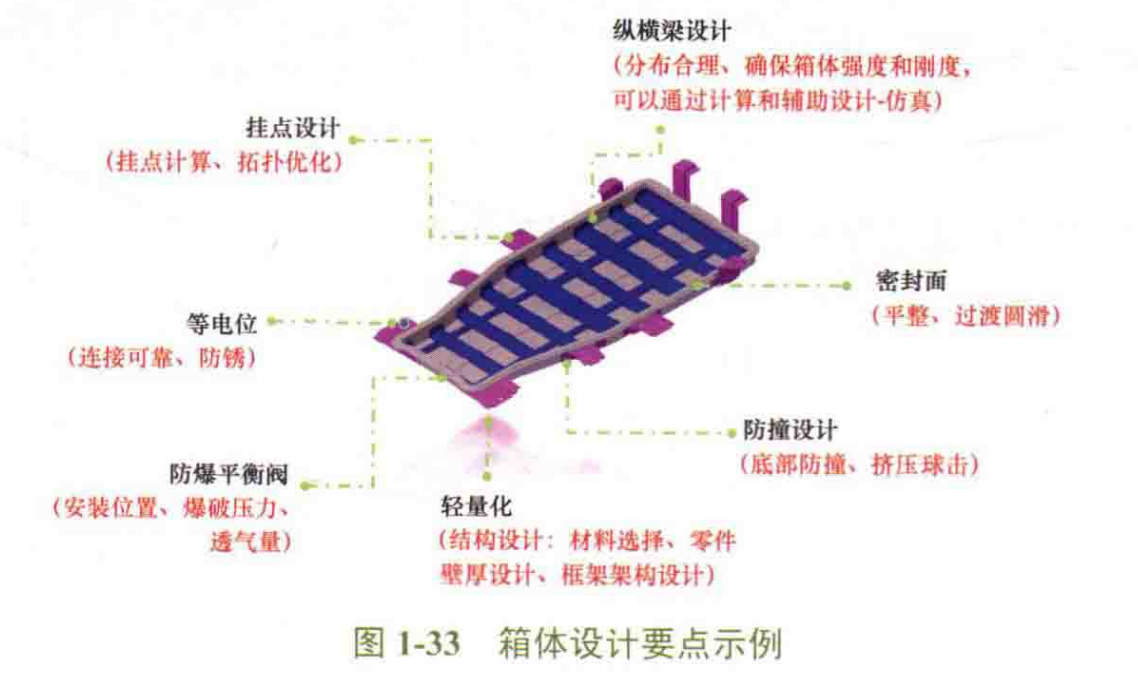

- 電池包箱體設計:考慮電池包的尺寸、強度、接口、能量和功率密度等眾多因素,在滿足基本功能外,還需達到振動、沖擊、密封、絕緣等防護標準。

1.4.4 電池包電子電氣設計

-

電氣設計:主要針對高低壓線束、連接器等電氣件進行設計選型,考慮載流能力、接觸阻抗等多方面因素。

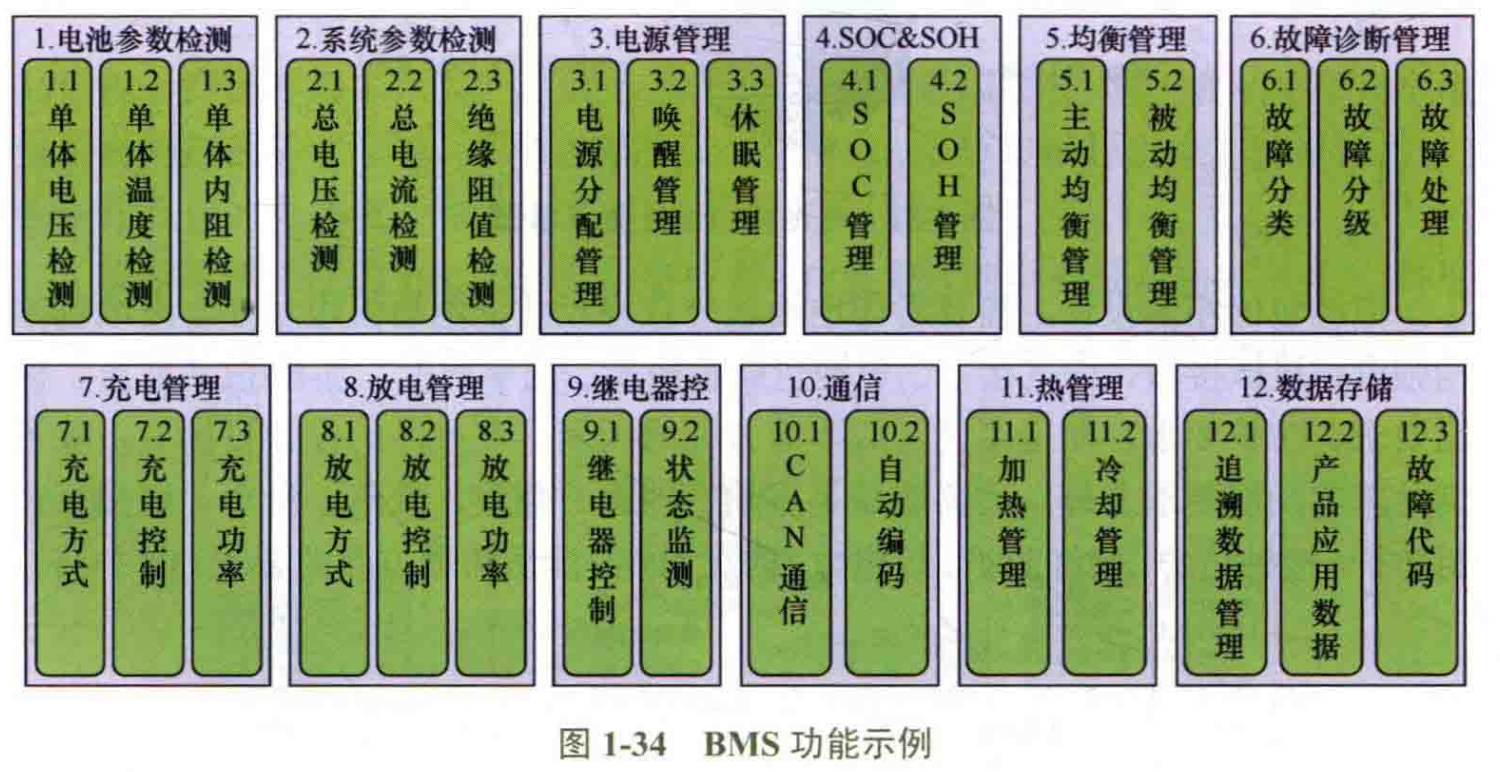

-

電子設計:主要指電池管理系統(BMS),其作為控制核心,承擔數據采集、計算、通信等多種功能,未來還將朝著更智能化的方向發展。

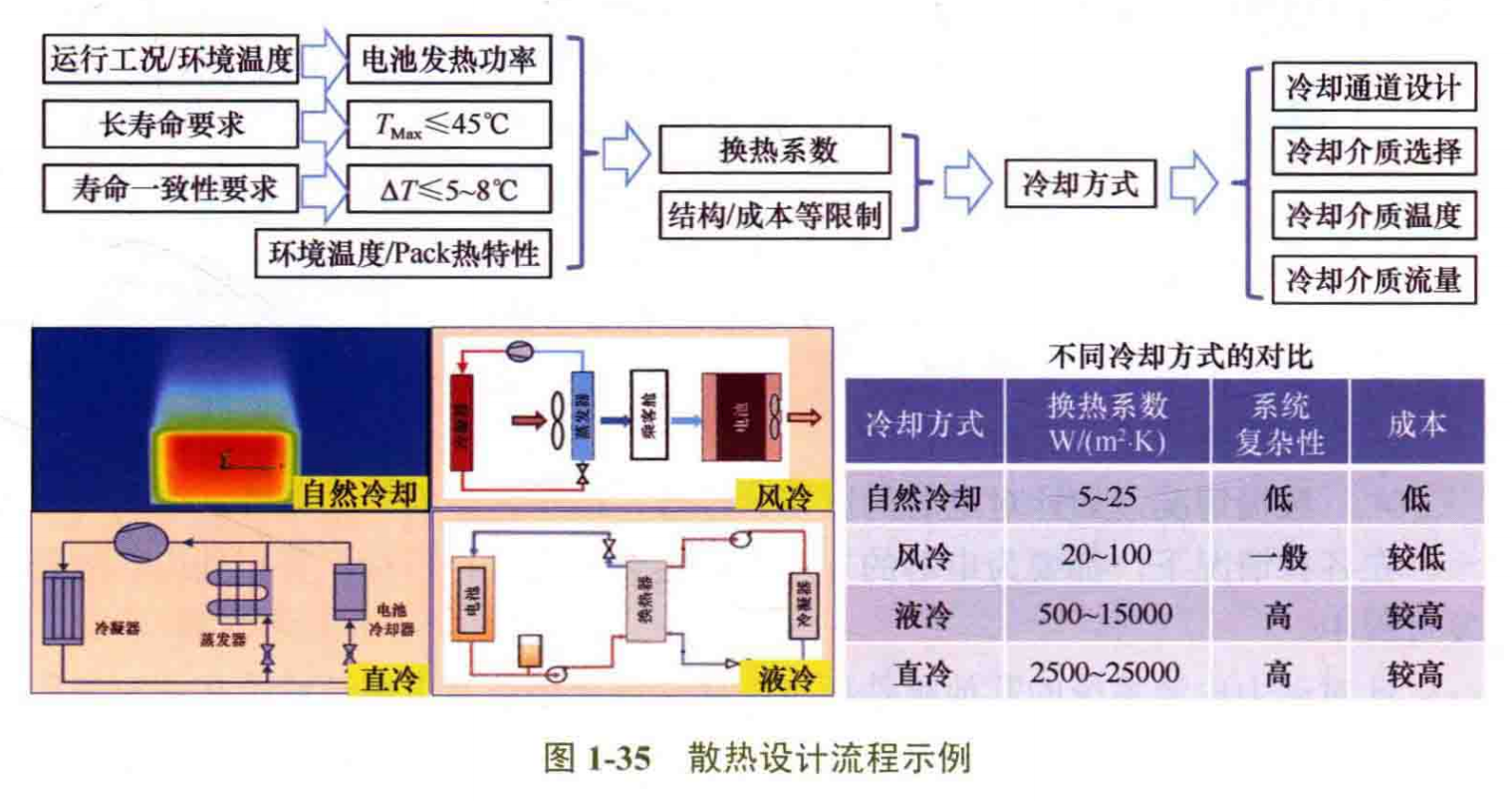

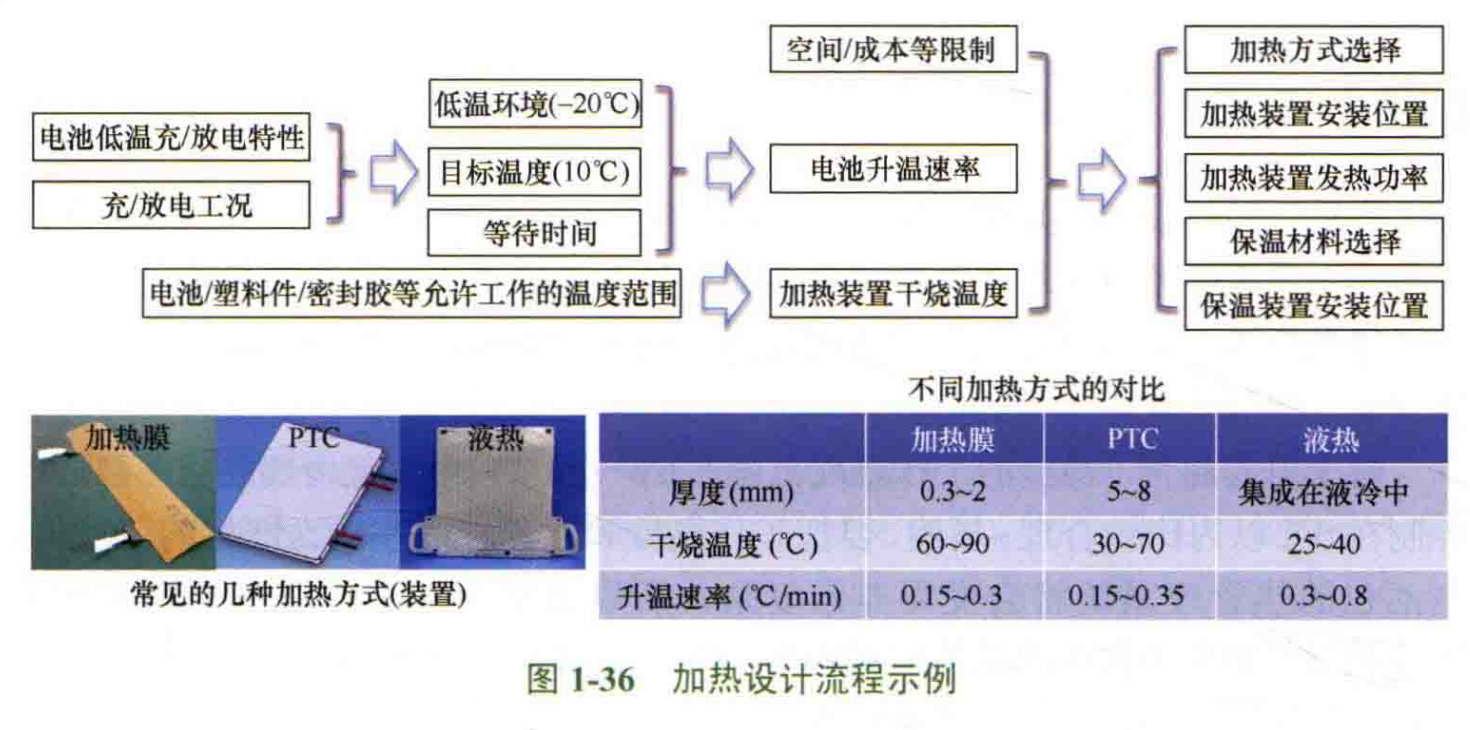

1.4.5 電池包熱設計

- 設計目標:有兩個目標:控制電芯工作溫度和控制不同電芯間的溫度差。前者會影響整個電池包的性能和壽命,后者會嚴重影響電池包內部的短板效應,導致電池組一致性變差。要達到這兩個目的,就要考慮加熱、散熱、熱均衡、保溫等4個方面的措施。

- 散熱與加熱方式:散熱可采用自然冷卻、風冷、液冷、冷媒直冷等方式;加熱則有加熱膜、PTC、液熱等選擇,需綜合考慮多種因素確定合理方案。

對于電芯而言,最佳的工作溫度范圍在20~30攝氏度,電池包內部的電芯溫度差控制在5攝氏度以內比較合理。

1.4.6 電池包安全設計

- 化學安全:確保電芯在各種工況和環境下的化學及熱穩定性,防止電解液泄漏、起火等風險,同時考慮其他組件的化學腐蝕問題 。

- 電氣安全:將電氣安全放在首位,涵蓋絕緣配合、等電位、短路防護等多方面,注重故障自診斷和主動防護。

- 機械安全:針對電池包箱體及內部結構件,確保在各類機械載荷和外部破壞因素作用下,機械特性穩定,消除安全隱患。

- 功能安全:確保電池管理系統在各種故障情況下,不會引發安全系統故障,保障人員和設備安全。

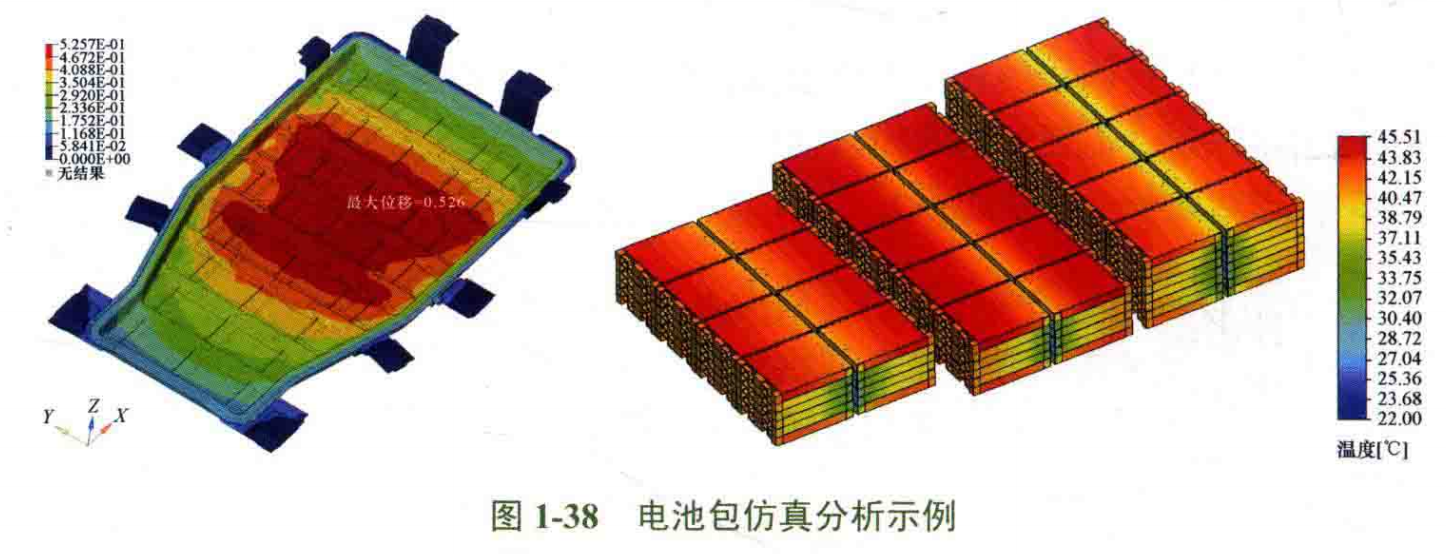

1.4.7 電池包仿真分析技術

- 技術分類:主要包括結構仿真、熱流體仿真和電化學仿真,用于驗證產品設計的合理性,減少設計變更成本和周期 。

- 應用階段:在產品開發的不同階段,綜合運用多種仿真方法,快速查找設計問題,提高開發效率,降低成本。

1.4.8 電池包工藝設計

- 裝配流程:電池包裝配主要包括電池模組裝配、電池包箱體裝配和下線測試三個階段,各階段有不同的關鍵工藝。

- 工藝目標:確保電池包滿足出貨要求,同時提高生產效率和產品質量,部分環節可實現自動化生產。

)

)