01.行業領軍者的質量升級使命

在全球汽車產業鏈加速升級的浪潮中,質量管控能力已成為企業核心競爭力的關鍵。作為工信部認證的制造業單項冠軍示范企業,萬向集團始終以“全球制造、全球市場、做行業領跑者”為戰略愿景。

面對奔馳、寶馬、大眾等“9+N”高端客戶日益嚴苛的質量要求,以及企業自身對精益化、智能化轉型的迫切需求,萬向集團提出“零缺陷、零延誤、零紙單”的新質量目標,前瞻性啟動全面質量管理系統升級項目,旨在通過數字化手段夯實全球競爭力根基。

萬向精工選擇攜手數琨創享,共同部署新一代Sigmar QMS數智化全面質量管理系統,開啟質量管理智能化升級的新篇章,致力于把世界級質量管理能力再夯實、再提速。

02.破局之道:構建數智化質量管理平臺

① 聚焦痛點:打通質量管理的“任督二脈”

萬向精工在追求卓越品質的過程中,深刻認識到傳統管理模式的制約:

信息壁壘難破:外協送檢、精測送檢、檢驗資源管理等系統各自為政,金相、成品檢驗仍依賴紙質記錄,數據孤島林立,信息共享與追溯效率低下。

響應速度待提:?檢驗結果無法實時直達送檢人,異常處理滯后易導致風險蔓延。

流程閉環困難:不合格品處理、質量改進、經驗傳承依賴線下表單,協同性差,問題跟蹤與閉環管理缺乏有效抓手。

決策支撐不足:質量趨勢分析依賴人工耗時整理數據,效率低且難以支撐快速決策。

客戶驅動升級:面對奔馳、寶馬、大眾等全球頂級“9+N”客戶的嚴格審核要求,亟需建立更成熟、全面、透明的質量管控體系。

數琨創享專家團隊深度理解高端制造企業客戶的質量管理需求,以 Sigmar QMS 為底座,核心圍繞“平臺化、流程化、智能化”三大方向,提供TQMS數智化全面質量管理解決方案,聚焦萬向精工質量管理核心功能的實現與業務流程的貫通:通過與其他異構系統集成,形成從 IQC 到售后、從問題發現到 CAPA 閉環、從量具到實驗室設備的全域質量數據鏈。

? 數琨創享Sigmar QMS重點實現三大核心突破:

一、全域數據貫通

打通SRM、WMS、MES等9大系統壁壘,整合外協送檢、精測管理、資源調度等孤立模塊,建立覆蓋“供應商-原材料-制程-成品”的全生命周期數據流,消除信息孤島。

二、全場景流程再造

? 移動端質量預警中樞:檢驗結果實時推送至責任人,風險物料攔截效率提升50%

? 構建電子化質量改進平臺:實現不合格品在線評審、整改閉環、經驗沉淀一體化

? 開發智能檢驗資源看板:設備校驗周期自動預警,年檢計劃智能分解至月度執行

三、全維度決策賦能

通過定制化質量門戶,為不同角色提供專屬工作臺:

? 管理層:實時查看供應商績效矩陣、產線巡視達標率等戰略指標

? 質量工程師:如一鍵生成SPC趨勢分析圖表,數據整理時間縮短70%

? 巡檢人員:移動端接收自動推送的巡視任務,異常問題在線觸發改進流程等

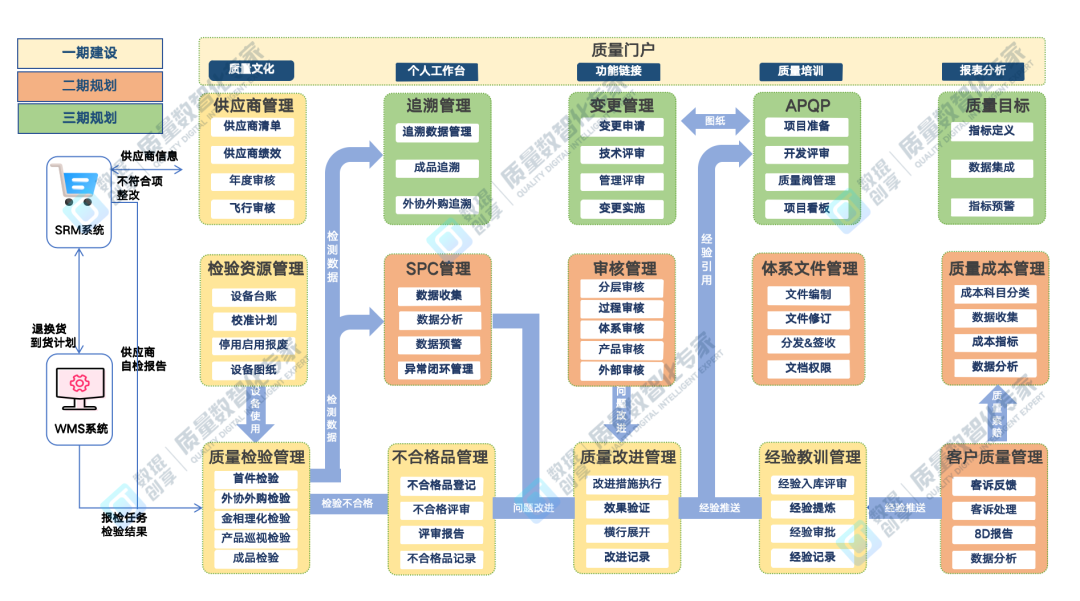

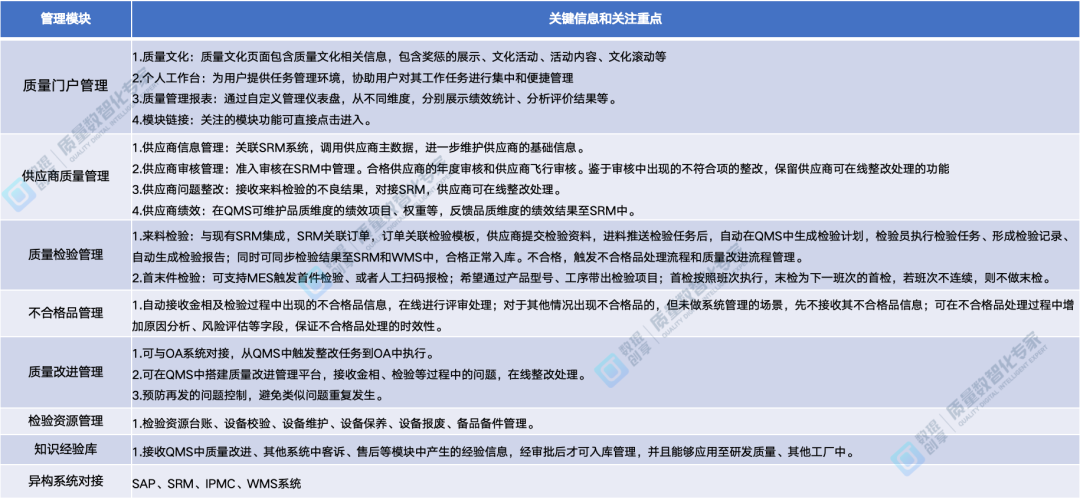

② TQMS全面質量管理解決方案

在數琨創享TQMS全面質量管理解決方案中,通過Sigmar QMS系統框架與萬向精工實際業務流程相融合,以全面質量管理為基礎,建立覆蓋原料到成品的全面質量管理平臺化體系化解決方案,形成業務管理與執行的數智化升級。

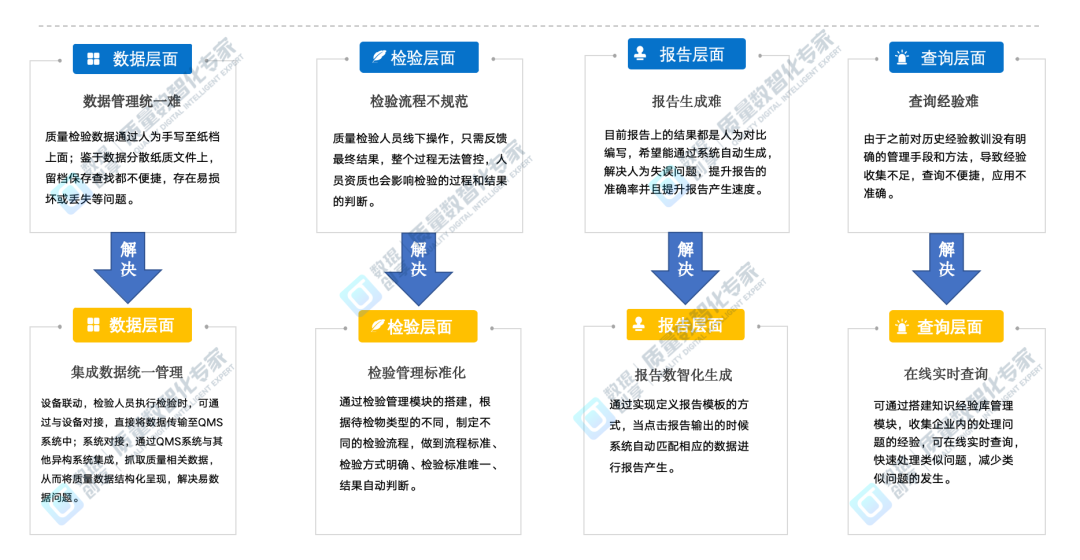

- 數據層面

集成數據統一管理,設備聯動,檢驗人員執行檢驗時,可通過與設備對接,直接將數據傳輸至Sigmar QMS系統中;系統對接,通過Sigmar QMS系統與其他異構系統集成,抓取質量相關數據,從而將質量數據結構化呈現,解決易數據問題。

- 檢驗層面

檢驗管理標準化,通過檢驗管理模塊的搭建,根據待檢物類型的不同,制定不同的檢驗流程,做到流程標準、檢驗方式明確、檢驗標準唯一、結果自動判斷。

- 報告層面

報告數智化生成,通過實現定義報告模板的方式,當點擊報告輸出的時候系統自動匹配相應的數據進行報告產生。

- 查詢層面

在線實時查詢,可通過搭建知識經驗庫管理模塊,收集企業內的處理問題的經驗,可在線實時查詢,快速處理類似問題,減少類似問題的發生。

③. 解決當下業務執行中的重點問題

- 統一門戶:【制度、任務、客戶要求一站直達】通過質量門戶管理實現便捷操作,質量、生產、供應鏈等所有子系統一鍵直達;角色儀表盤實時推送工作模塊。體系制度文件在線制修訂并留痕,發布后秒級通知全員,條例同步更新;集團、分公司及客戶要求集中管理,任務到期自動提醒,移動端一鍵簽收并回傳證據。首頁支持拖拽自定義,常用報表、快捷入口、質量一覽表隨心擺放,真正做到個性化工作臺。

- 供應商質量管理:【從建檔到績效,全程在線】系統先與 SRM 無縫對接,正式供應商自動建檔并借助風險模型實時給出評級;隨即把質量、交付、開發、成本四大維度績效指標實時回寫到可視化看板,并據此自動生成按優先級排序的年度審核計劃,內置汽車行業 FORMEL-Q 模板,線上打分、缺陷直通 CAPA;同時為潛在供應商準入及 NPI 認可流程預留二期接口,后續擴展無需重建主數據。

- 質量檢驗管理:【模板化、無紙化、實驗數據自動歸集】檢驗模板中心將模板按維度靈活配置,版本一經生效即自動下發;WMS 收貨后即刻觸發原料檢驗申請,并可人工追加或調整,同步綁定供應商送檢報告;檢驗任務池自動分派,只需錄入合格數,系統即自動帶出規格線與判定結論,需委外的項目一鍵推送,實驗結果即時匯總成完整報告;產品工序檢則支持批量導入,掃碼即可調出對應模板并將數據實時回傳。

- 產線巡視:【電子工單 + 任務閉環】巡視模板:按產品/工序預設條款,權限分級維護。巡視計劃:按工廠-車間-產線-工序自動生成周計劃,任務到期自動推送;逾期自動計入“未處理臺賬”。現場記錄:移動端掃碼拍照,問題即時觸發整改流程;系統實時統計巡視率、問題關閉率,一鍵導出清單供早會復盤。

- 不合格品管理:【統一庫 + 自定義流程】不合格品庫:自動歸集原料、過程、成品檢驗異常;可按制造分部、缺陷類別多維度檢索。流程引擎:按缺陷等級/類型配置差異化審批鏈,線上評審取代線下會議,處理周期縮短 60%。

- 質量改進:【從異常到經驗,一鍵閉環】糾正執行:超標即觸發 CAPA,責任人、完成時限、措施模板自動帶入。改進記錄:8D、魚骨圖、對策驗證表在線填寫,版本留痕;結案后自動生成經驗條目推送知識庫。

- 檢驗資源管理:【臺賬 + 校準 + 圖紙一體化】資源臺賬:批量導入檢具/量儀信息,編號規則自動生成;封存、啟用、報廢狀態一鍵切換。校準預警:自定義周期,系統自動生成年度/月度計劃,逾期標紅。PLM 聯機:檢具圖紙直接調閱,變更后版本自動同步,確保現場使用最新有效圖紙。

- 知識經驗庫:【沉淀、復用、持續進化】經驗采集:改進結案后自動進入“待定庫”,經審批后入庫。智能檢索:關鍵詞、缺陷圖片、原因分類多維度搜索,支持相似案例推薦。知識維護:定期評審會更新庫內知識標簽,確保經驗隨技術迭代而進化。

03.價值落地:驅動質量生態進化

① 夯實質量管理基礎:

通過項目實施,萬向精工完成了建立數智化質量管理的基礎,通過質量檢驗數智化作為管控能力提升的切入點,運營效率飛躍,進而為整個公司質量管理升維夯實了地基。

- 過程優化能力提升

與SRM、OA系統實現集成,對流程的梳理與優化措施,實現了即符合基層員工原本作業操作流程,又抓取數據做分析、指引、決策性,提高內部管理效率方面的價值。

- 數據利用能力提升

通過檢測的記錄,逐步搭建工業大數據基礎。利用整合歷史檢驗數據,展開供應商質量穩定性、產線直通率、工序穩定性等維度的分析和決策指引。未來通過數據模型算法預測潛在質量隱患,提供基于數據驅動的質量改進策略建議。

- 質量改進能力提升

實時監測供方來料、產線連續檢測的質量控制,發現異常情況立即觸發報警機制,使得質量風險能夠被及時識別并采取措施。同時,對質量改進數智化工作流,確保每個改善步驟按照程序執行,實現系統性防錯、防呆的能力搭建,形成閉環管理。

② 推動質量體系運作:

Sigmar QMS推動PDCA持續改進,通過建立量檢器具管控-檢驗管理-質量記錄-質量改善-經驗庫能力閉環,提升質量管控水平:

- 計量和檢測管控水平提升

系統建立了量檢器具的全生命周期管理,定期對現有設備進行校準維護,和臨期、超期報警。量檢器具的良好狀態確保了檢測數據采集的準確性和可靠性。

- 質量管控能力優化

系統建立健全數據采集機制,收集產品質量數據、過程性能數據,推動人員運用統計技術進行分析,為決策提供依據。根據數據分析結果,識別改進機會,驅動質量管理水平優化升級。

- 質量能力提升螺旋循環

實時監測連續質量控制,利用整合歷史工業大數據,透視供應商質量穩定性、產線直通率、工序穩定性等維度的信息。真正實現數據指引決策!由系統來推動質量體系運作,不斷質量改善循環,不斷質量能力優化。

04.客戶認可:樹行業智造新范式

萬向精工通過本次與數琨創享的合作,不僅成功解決了核心質量管理挑戰,更率先在行業內樹立了全面質量管理數智化轉型的新標桿。該項目的成功實踐,充分驗證了數琨創享TQMS解決方案在高端制造業的強大適應性與價值創造能力。

數琨創享將持續深耕制造業質量管理領域,以領先的技術與深刻的行業洞察,助力更多像萬向集團一樣的領軍企業,打破管理桎梏,激活數據價值,實現質量卓越,共贏智造未來。

)

常用管理SQL命令(3))

的詳解、常見場景、常見問題及最佳解決方案的綜合指南)

![[leetcode] 位運算](http://pic.xiahunao.cn/[leetcode] 位運算)

函數,eval()函數,include)