一、BMS技術簡介

在全球碳中和目標的戰略驅動下,新能源汽車產業正以指數級速度重塑交通出行格局。動力電池作為電動汽車的"心臟",其性能與安全性不僅直接決定了車輛的續航里程、使用壽命等關鍵指標,更深刻影響著消費者對電動汽車的市場接受度。

而電池管理系統(Battery Management System, BMS)是動力電池安全運行與性能釋放的核心技術支撐。

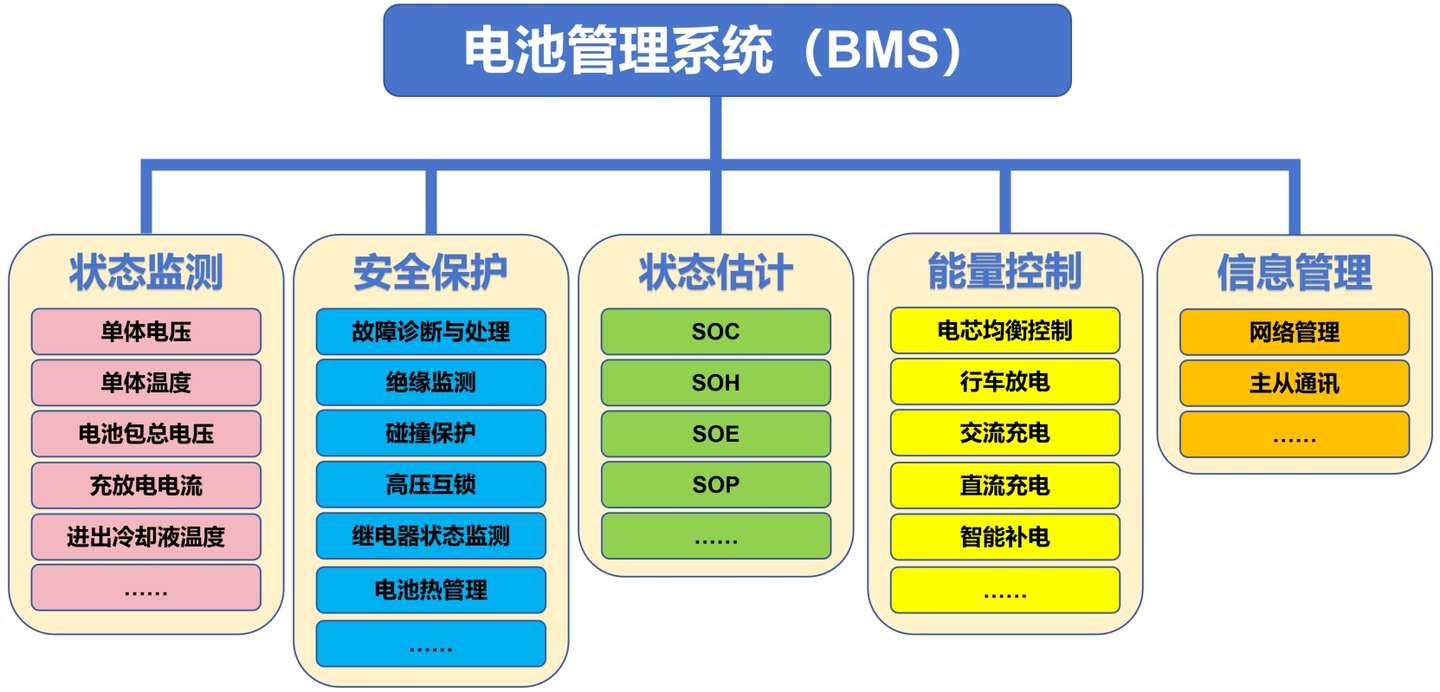

BMS用于監控、管理和保護電動汽車動力電池組,其主要功能包括實時采集電池的電壓、電流、溫度等參數,評估荷電狀態(SOC)、健康狀態(SOH)等,并通過均衡管理、熱管理及安全保護策略延長電池壽命,確保安全運行。

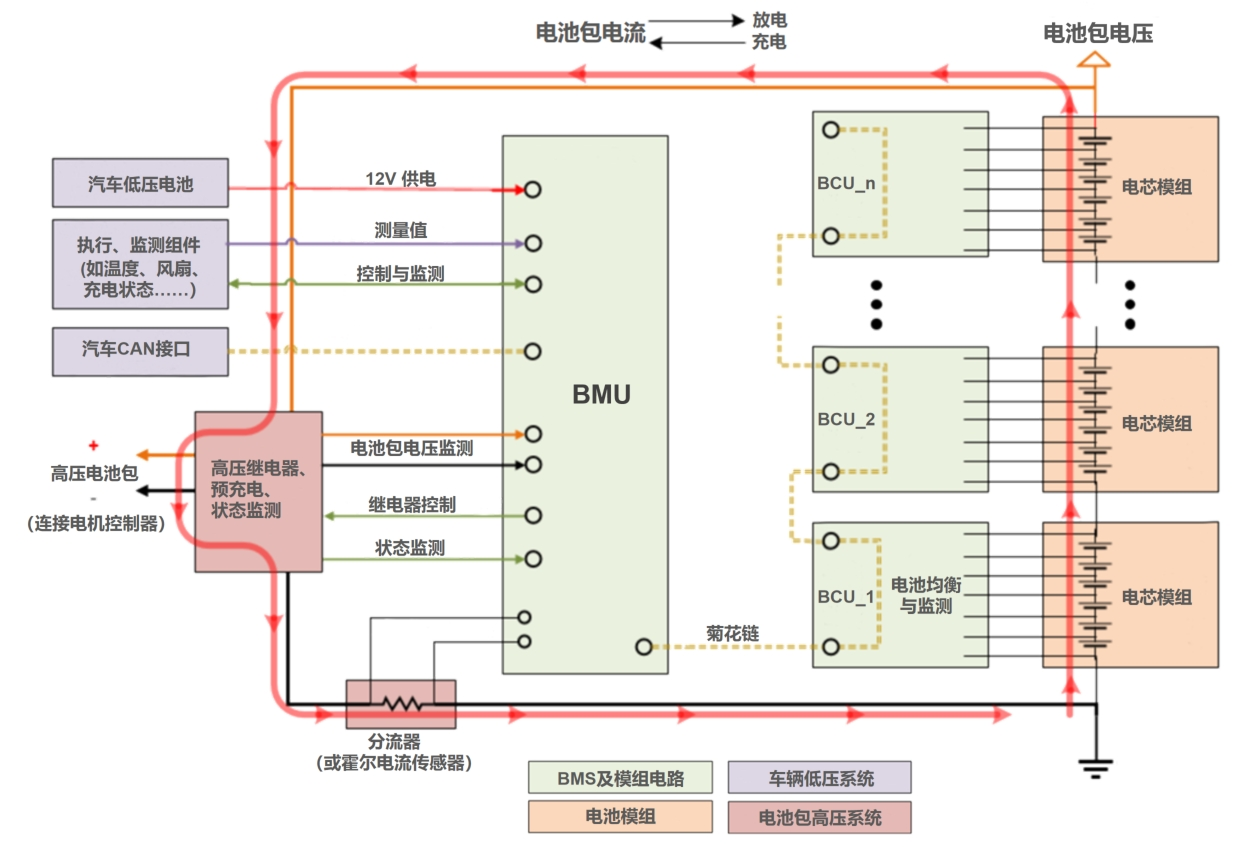

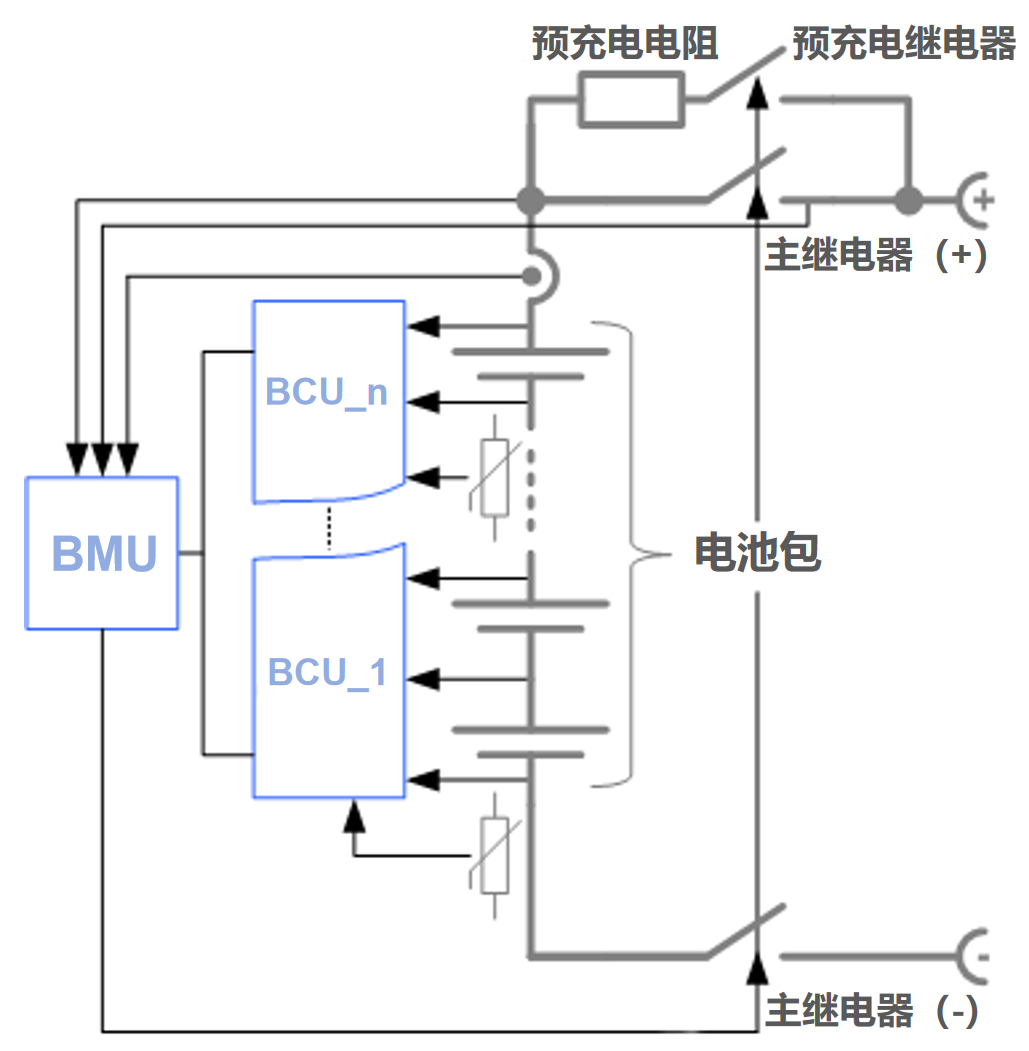

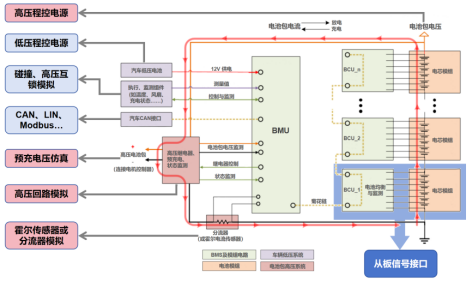

BMS的典型拓撲結構主要分為集中式和分布式兩種。在汽車行業中,分布式架構BMS因其良好的可擴展性和模塊化設計而被廣泛采用,其技術架構如圖所示(圖片參考:Blommy)。

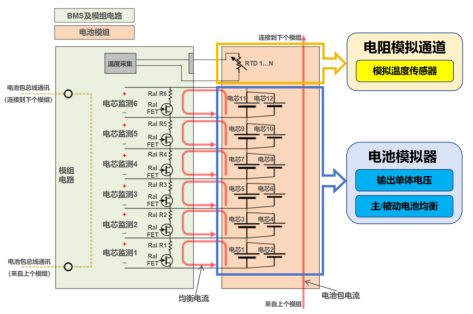

在該架構中,BCU(從板模塊)直接與各電池單體連接,負責采集電池單體的電壓、溫度等關鍵參數信息,同時執行電池均衡控制。各BCU通過先進的總線通信技術將采集到的電壓、溫度等數據傳輸至BMU(主板模塊),其中SPI菊花鏈通信和CAN通信是目前行業內主流的兩種總線技術方案。

BMU通過專用接口及總線系統獲取這些必要信息,并基于預設的算法模型實現電池狀態估算、故障診斷及安全管理等核心功能。

目前BMS系統的發展趨勢:

-

智能化升級:AI驅動的SOH估算誤差可降至3%以內,并支持壽命預測。

-

無線BMS:采用藍牙或Wi-Fi減少線束復雜度,特斯拉、通用、寶馬等車企均已開始相關布局。

-

固態電池適配:針對固態電池低內阻特性開發新型均衡策略與熱管理方案。

-

域控化整合:動力域控制器集成BMS、電機控制等功能。

二、HIL測試的必要性

BMS性能直接影響動力電池能量利用率和壽命,是決定電動汽車安全性和續航里程的核心技術,隨著電池能量密度提升、快充技術迭代和極端工況需求增長,BMS的復雜性也呈幾何級數攀升。在《電動道路車輛安全規范》框架下,電池管理系統(BMS)需同時滿足功能安全、熱失控防護及網絡信息安全三重技術規范。

在傳統開發模式下,電池管理系統(BMS)的驗證工作面臨諸多挑戰,這些因素(如下所示)共同制約了BMS驗證的效率和可靠性。

挑戰與制約因素:

| 1 | 測試驗證效率較低,難以滿足快速迭代的開發需求; |

| 2 | 極限工況的覆蓋存在較大困難,無法全面模擬各種極端場景; |

| 3 | 隱性缺陷的追溯問題突出,軟件邏輯漏洞或硬件兼容性問題往往在后期才被發現; |

| 4 | 研發成本持續攀升,測試所需資源和設備投入巨大。 |

HIL(硬件在環測試)技術的突破性應用,為BMS開發開啟了數字孿生新時代。通過構建高精度電池模型與實時仿真環境,工程師可在實驗室中即可完成全生命周期、全工況場景的閉環驗證,并通過自動化測試,實現科學、全面、重復的BMS功能測試,提升BMS控制策略驗證效率、縮短開發周期、降低測試成本、提前識別并攔截失效風險。

當前,全球頂尖車企與Tier1供應商正加速布局BMS HIL測試體系,以此提升算法迭代速度、提升算法精度、提升測試效率、提升產品良品率。這場"虛擬驗證革命"不僅重新定義了動力電池開發流程,更鑄就了智能電動汽車時代的核心競爭力壁壘。

三、BMS HIL測試系統

1、系統架構

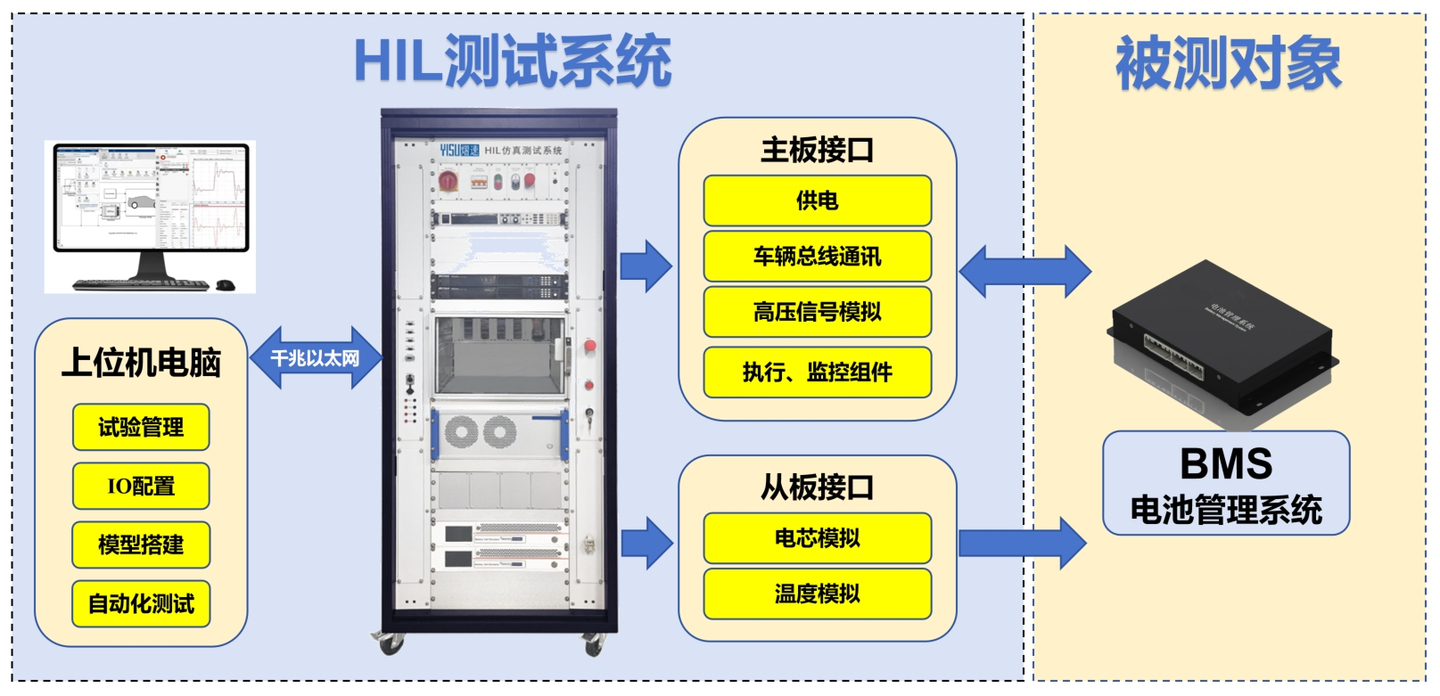

如圖所示,BMS HIL測試系統主要包括以下三部分:

① 上位機

-

開發和編譯電池實時仿真模型;

-

通過試驗管理軟件,搭建上位機界面,實現實時在線調參、波形顯示、數據記錄等操作;

-

通過自動化測試軟件,開發測試用例,一鍵測試執行,并輸出測試報告。

② 實時仿真系統

包括實時系統、通用IO系統、高壓負載仿真組件、故障注入系統、電池模擬器等等。

③ 被測控制器

待測的BMS電池管理系統。

主板接口實現:

從板接口實現:

2、電池模擬器

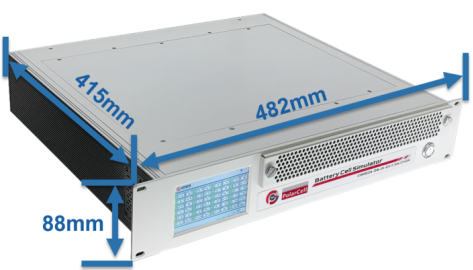

PolarCell電池單體模擬器專為電池管理系統(BMS)的全生命周期測試設計,服務于新能源汽車、儲能系統及可再生能源領域。該設備通過高精度電壓模擬,結合實時仿真模型,可真實復現電池單體的動態特性,支持BMS硬件在環(HIL)測試、驗證測試(DV)及下線測試(EOL)。

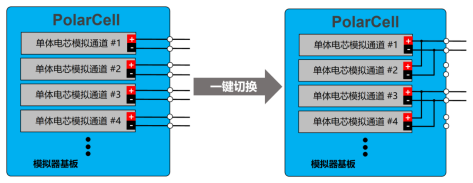

PolarCell采用EtherCAT實時通訊協議,可在1ms內實現200+通道同步更新,滿足復雜工況下對響應速度的嚴苛需求。其模塊化設計整合了緊湊型結構與多重散熱方案,配合可替換防塵棉,確保了設備在密集使用環境中的穩定性。此外,用戶也可通過觸摸屏或CAN總線直接控制各通道輸出,簡化了操作流程。

該模擬器支持主動雙向電流控制模式,可靈活限制電流范圍,適應充放電測試及休眠電流檢測等場景。獨特的通道并聯功能無需硬件改動即可提升輸出能力,解決了大電流測試需求與系統成本間的矛盾。

此外,PolarCell內置故障注入機制,可模擬電池單體開路、短路、極性反轉等異常狀態,為BMS安全策略驗證提供完整測試環境。

在安全防護方面,PolarCell集成過壓、過流、過溫三重保護策略,滿足車企與Tier 1供應商對測試平臺安全性的要求。

總而言之,作為BMS HIL測試系統的核心設備,PolarCell通過實驗室環境下的全工況模擬,顯著縮短了產品開發周期,成為動力電池安全技術迭代的關鍵工具。

3、仿真模型

01 電池模型

電池模型

電池模型基于 3階RC等效電路模型搭建,電池模型可精確模擬電池單體及電池包的工作特性。其詳細信息如下:

①建模環境

-

基于MATLAB/Simulink平臺進行系統建模與仿真;

-

提供基礎功能性模型和精確物理外特性動態模型。

②電特性模擬

-

實時模擬SOC、溫度、充放電電流對電池電壓的影響;

-

支持電池串聯、并聯等多種拓撲結構的仿真;

-

可監測任意單體電壓、電池總成電壓及輸出電流;

-

支持外接充電與能量回收充電過程的模擬。

③熱特性模擬

-

模擬單體間的溫度差異及其變化;

-

支持BMS風扇、水泵控制信號的響應與特性模擬。

④故障模擬

-

可模擬SOC過高/過低等極端工況

-

支持電池過流故障的仿真

-

可實現母排過壓故障的仿真

02 充電樁模型

充電樁模型符合國家標準GB/T 27930和GB/T 18487,具備高度兼容性與功能性。其中,直流充電樁模型可以通過J1939協議實現與BMS控制器的直接總線報文交互。

此外,我們還基于ISO 61851、SAE J1772和ISO 15118等協議開發了EVSE仿真模型,配合專用的歐美標充電插槍仿真模塊,實現了CP信號仿真、PLC通訊仿真以及充電邏輯仿真等功能。

快充模型能夠根據BMS控制器的需求動態調整電壓與電流,并精準提供CC2充電槍連接信號及充電接口溫度監測功能;慢充模型能夠提供CC、CP等慢充信號,并根據BMS需求靈活調節輸出電壓與電流,CC、CP信號可根據充電狀態動態調整響應數據,確保充電過程的精確控制與高效運行。

此外,模型可以輕松模擬充電機故障場景,有效驗證BMS控制器的充電邏輯,并自動記錄完整通訊數據,生成測試報告。

03 虛擬控制器模型

各類虛擬控制器模型需要根據待測車型的拓撲結構及控制器功能進行定制化開發,涵蓋電機控制器(MCU)、整車控制器(VCU)、直流-直流變換器(DC-DC)等關鍵部件。

這些模型可集成到BMS(電池管理系統)HIL測試系統中,實現多控制系統的網絡化協同測試,從而全面驗證整車級功能與性能。

得益于多年來在仿真測試領域的項目實施經驗與技術沉淀,熠速組建了一支經驗豐富的專業模型開發團隊,能夠為客戶提供高效、精準的定制化開發服務,確保虛擬控制器模型的高保真度與實時性,助力縮短開發周期并降低測試成本。

——ComboBox控件詳解)

_python版本)

)

![[Vue]App.vue講解](http://pic.xiahunao.cn/[Vue]App.vue講解)

)

)