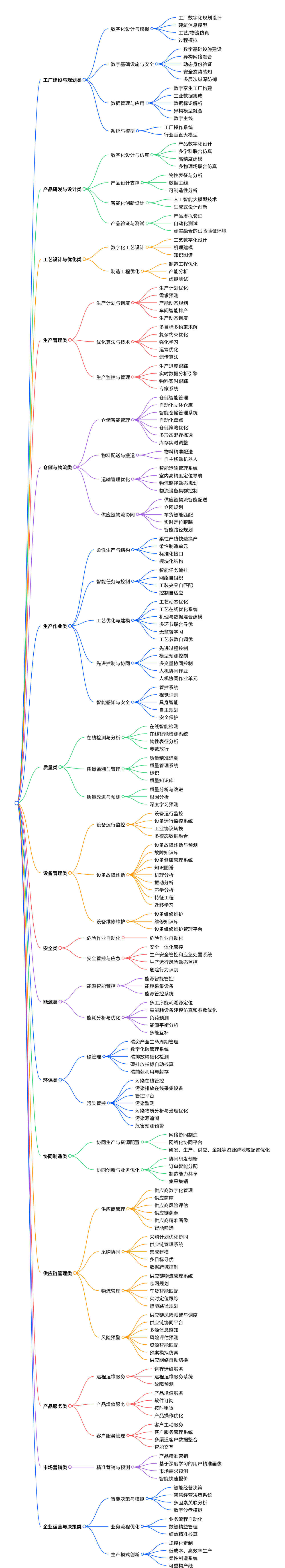

說明:《智能制造典型場景參考指引(2025年版)》日前,由工信部辦公廳正式發布,將成為眾多制造型企業的工作綱領

1.?工廠數字化規劃設計(1.1):在電腦上用專業軟件設計工廠布局、規劃生產線等,模擬工廠建設,讓工廠規劃更科學合理。

2.?數字基礎設施建設(1.2):搭建工廠的數字網絡架構,提升網絡速度和穩定性,確保數據傳輸安全高效。

3.?數字孿生工廠構建(1.3):創建虛擬工廠,實時映射真實工廠運行狀態,通過虛擬工廠優化生產流程。

4.?產品數字化設計(2.4):利用CAD、CAE等軟件進行產品設計,通過三維建模、仿真分析,優化產品性能。

5.?產品虛擬驗證(2.5):在虛擬環境中對產品進行功能、性能、可靠性等測試驗證,減少實物測試成本。

6.?工藝數字化設計(3.6):對生產工藝流程進行數字化建模與仿真優化,提高工藝設計效率和質量。

7.?制造工程優化(3.7):分析生產過程中的問題,優化工藝參數、設備配置和生產布局,提升生產效率。

8.?生產計劃優化(4.8):根據訂單、庫存、產能等信息,制定合理生產計劃,平衡生產資源。

9.?車間智能排產(4.9):依據生產計劃和車間實際情況,智能安排生產任務和順序,提高生產效率。

10.?生產進度跟蹤(4.10):實時監控生產任務完成情況,及時發現并解決生產延誤問題。

11.?生產動態調度(4.11):根據生產過程中的變化,如設備故障、訂單變更等,及時調整生產任務和資源分配。

12.?倉儲智能管理(4.12):利用自動化設備和信息系統,實現倉庫貨物的自動存儲、檢索和配送。

13.?物料精準配送(4.13):精確控制物料配送時間和數量,確保生產線物料供應及時。

14.?危險作業自動化(4.14):用機器人等自動化設備代替人工從事危險作業,保障人員安全。

15.?安全一體化管控(4.15):整合安全管理系統,對生產全過程安全風險進行實時監控和管理。

16.?能源智能管控(4.16):實時監測能源消耗,通過智能分析和優化調度,實現節能減排。

17.?碳資產全生命周期管理(4.17):對碳排放進行核算、監測和交易,實現碳資產的有效管理。

18.?污染在線管控(4.18):實時監測污染物排放,自動調控環保設備運行,降低污染風險。

19.?網絡協同制造(4.19):通過網絡平臺實現企業間資源共享和協同生產,提高生產效率。

20.?柔性產線快速換產(5.20):設計可靈活調整的生產線,快速切換不同產品生產,滿足個性化需求。

21.?工藝動態優化(5.21):實時監控生產工藝參數,根據生產狀態自動調整優化工藝流程。

22.?先進過程控制(5.22):采用先進技術對生產過程精準控制,提高產品質量和生產效率。

23.?人機協同作業(5.23):發揮人和機器各自優勢,通過協作完成復雜生產任務。

24.?在線智能檢測(5.24):利用傳感器和機器視覺等技術實時檢測產品質量,自動識別缺陷。

25.?質量精準追溯(5.25):記錄生產各環節質量數據,快速定位質量問題根源。

26.?質量分析與改進(5.26):分析質量問題,制定改進措施,提升產品穩定性。

27.?設備運行監控(5.27):實時監測設備運行狀態,提前預警設備故障。

28.?設備故障診斷與預測(5.28):通過數據分析診斷設備故障原因,預測設備故障時間。

29.?設備維修維護(5.29):制定設備維修計劃,及時修復設備故障,延長設備壽命。

30.?智能經營決策(6.30):借助大數據分析和人工智能技術,為工廠經營決策提供科學依據。

31.?數智精益管理(6.31):融合數字化智能化技術與精益管理理念,消除浪費,提高效率。

32.?規模化定制(6.32):在大規模生產基礎上,滿足客戶個性化定制需求。

33.?產品精準營銷(6.33):分析客戶需求,精準定位目標市場,制定個性化營銷策略。

34.?遠程運維服務(7.34):通過網絡遠程監控設備運行狀態,提供遠程技術支持。

35.?產品增值服務(7.35):為產品提供附加服務,如遠程監控、故障預警等,提升產品價值。

36.?客戶主動服務(7.36):主動了解客戶需求,提供個性化服務方案,提高客戶滿意度。

37.?供應商數字化管理(8.37):建立供應商信息數據庫,對供應商進行數字化評估和管理。

38.?采購計劃優化協同(8.38):與供應商共享信息,協同制定采購計劃,提高采購效率。

39.?供應鏈風險預警與調度(8.39):實時監控供應鏈風險,及時調整采購和生產計劃。

40.?供應鏈物流智能配送(8.40):利用智能技術優化物流配送路線,提高配送效率。

41.?建筑信息模型(1.1):在建筑設計階段創建三維模型,模擬建筑性能,優化設計方案。

42.?工藝?/?物流仿真(1.1):通過仿真技術優化工藝流程和物流配送路線。

43.?過程模擬(1.1):在生產前對生產過程進行模擬分析,找出潛在問題。

44.?異構網絡融合(1.2):將不同類型的網絡連接起來,實現信息共享。

45.?動態身份驗證(1.2):采用多種方式驗證用戶身份,提高系統安全性。

46.?安全態勢感知(1.2):實時監測網絡安全狀況,及時發現并應對安全威脅。

47.?多層次縱深防御(1.2):設置多層安全防線,提高網絡安全性。

48.?工業數據集成(1.3):將生產過程中的各種數據進行整合,便于分析和管理。

49.?數據標識解析(1.3):為數據分配唯一標識,方便數據查詢和管理。

50.?異構模型融合(1.3):將不同來源的模型進行整合,提高數據利用率。

51.?數字主線(1.3):貫穿產品全生命周期的數據鏈,實現數據的無縫流動。

52.?工廠操作系統(1.3):管理工廠生產運營的系統,實現生產過程的自動化和智能化。

53.?行業垂直大模型(1.3):針對特定行業開發的大型模型,提供行業解決方案。

54.?多學科聯合仿真(2.4):融合多個學科知識對產品進行仿真分析,提高設計準確性。

55.?物性表征與分析(2.4):分析材料的物理和化學性質,為產品設計提供依據。

56.?數據主線(2.4):核心數據鏈,連接產品設計、生產和運維等環節。

57.?可制造性分析(2.4):評估產品設計的可制造性,優化生產工藝。

58.?人工智能大模型技術(2.4):利用大型人工智能模型,實現智能化設計和生產。

59.?生成式設計創新(2.4):通過人工智能技術自動生成設計方案,激發設計靈感。

60.?高精度建模(2.5):創建高精度的三維模型,提高仿真分析的準確性。

61.?多物理場聯合仿真(2.5):對產品在多個物理場中的性能進行仿真分析。

62.?自動化測試(2.5):自動執行測試任務,提高測試效率和準確性。

63.?虛實融合的試驗驗證環境(2.5):融合虛擬仿真與實物試驗,提高驗證效果。

64.?機理建模(3.6):基于物理原理和化學反應建立模型,用于生產過程的模擬和優化。

65.?知識圖譜(3.6):結構化表示知識,用于智能分析和決策。

66.?產能分析(3.7):評估生產設備的生產能力,為生產計劃制定提供依據。

67.?虛擬測試(3.7):在虛擬環境中對產品進行測試,減少實物測試成本。

68.?需求預測(4.8):通過數據分析預測市場需求,為生產計劃提供參考。

69.?多目標多約束求解(4.8):在滿足多個約束條件下,尋找最優解決方案。

70.?產能動態規劃(4.8):根據市場需求變化動態調整生產計劃,提高生產靈活性。

71.?復雜約束優化(4.9):在復雜約束條件下,優化生產任務分配和調度。

72.?強化學習(4.9):一種機器學習方法,通過獎勵機制訓練智能體,用于智能排產等場景。

73.?實時數據分析引擎(4.10):實時處理和分析生產數據,為生產決策提供支持。

74.?物料實時跟蹤(4.10):實時監控物料的存儲和使用情況,優化物料管理。

75.?運籌優化(4.11):運用數學方法優化生產調度和資源分配。

76.?遺傳算法(4.11):一種優化算法,模擬生物進化過程,用于解決復雜優化問題。

77.?專家系統(4.11):基于專家知識的系統,用于輔助決策和故障診斷。

78.?自動化立體倉庫(4.12):采用自動化設備實現貨物的立體存儲和檢索。

79.?智能倉儲管理系統(4.12):通過信息化手段實現倉儲過程的自動化管理和監控。

80.?自動化盤點(4.12):自動統計庫存貨物數量,提高盤點效率。

81.?倉儲策略優化(4.12):優化倉儲布局和貨物存儲策略,提高倉儲空間利用率。

82.?多形態混存揀選(4.12):支持多種存儲形態的貨物揀選,提高倉儲靈活性。

83.?庫存實時調整(4.12):根據生產需求實時調整庫存水平,降低庫存成本。

84.?自主移動機器人(4.13):能夠自主移動和導航的機器人,用于物料搬運等任務。

85.?智能運輸管理系統(4.13):通過信息化手段優化運輸計劃和調度。

86.?室內高精度定位導航(4.13):在室內環境中實現高精度的定位和導航。

87.?物流路徑動態規劃(4.13):根據物流需求動態調整運輸路線,提高配送效率。

88.?物流設備集群控制(4.13):集中控制物流設備,實現設備的協同作業。

89.?生產安全管控和應急處置系統(4.15):全面管理生產安全,制定應急預案并進行演練。

90.?生產運行風險動態監控(4.15):實時監測生產過程中的風險因素,及時采取措施降低風險。

91.?危險行為識別(4.15):通過視頻監控和數據分析識別危險行為,及時發出警報。

92.?能耗采集設備(4.16):用于采集設備能耗數據的裝置。

93.?能源管控系統(4.16):對能源生產、分配和使用進行集中管控,實現能源的合理利用。

94.?多工序能耗溯源定位(4.16):追溯能源在多個工序中的消耗情況,找出節能潛力。

95.?高能耗設備建模仿真和參數優化(4.16):對高能耗設備建立模型并進行仿真分析,優化設備運行參數。

96.?負荷預測(4.16):預測工廠的能源負荷需求,為能源調度提供依據。

97.?能源平衡分析(4.16):分析工廠的能源供需平衡情況,找出能源浪費環節。

98.?多能互補(4.16):多種能源形式相互補充,提高能源利用效率。

99.?數字化碳管理系統(4.17):通過數字化手段管理碳排放,實現碳減排目標。

100.?碳排放精細化檢測(4.17):精準測量碳排放數據,為碳管理提供依據。

101.?碳排放指標自動核算(4.17):自動計算碳排放指標,提高核算效率。

102.?碳捕獲利用與封存(4.17):捕獲工業生產中的二氧化碳并進行利用或封存。

103.?污染排放在線采集設備(4.18):實時監測污染排放數據的設備。

104.?管控平臺(4.18):用于管理和控制污染排放的平臺。

105.?污染監測(4.18):對污染源進行實時監測,確保排放達標。

106.?污染物質分析與治理優化(4.18):對污染物質進行分析,優化治理方案。

107.?污染源追溯(4.18):追溯污染源,找出污染產生根源。

108.?危害預測預警(4.18):對潛在的污染危害進行預測和預警。

109.?網絡化協同平臺(4.19):支持企業間協同工作的網絡平臺。

110.?研發、生產、供應、金融等資源跨地域配置優化(4.19):整合全球資源,優化配置,提升企業競爭力。

111.?協同研發創新(4.19):企業間共享研發資源,共同開展技術創新。

112.?訂單智能分配(4.19):根據企業產能和訂單情況,智能分配訂單。

113.?制造能力共享(4.19):共享制造設備和生產能力,提高設備利用率。

114.?集采集銷(4.19):集中采購和銷售,降低企業成本。

115.?柔性制造單元(5.20):由一組靈活的生產設備組成的制造單元。

116.?標準化接口(5.20):統一設備和系統的接口標準,提高兼容性。

117.?模塊化結構(5.20):將系統或設備設計成多個獨立的模塊,便于組裝和維護。

118.?智能任務編排(5.20):智能安排生產任務的順序和優先級。

119.?網絡自組織(5.20):網絡設備自動發現和配置,形成網絡拓撲結構。

120.?工裝夾具自匹配(5.20):工裝夾具自動識別和適應不同產品。

121.?控制自適應(5.20):控制系統自動調整控制策略,適應不同工況。

122.?工藝在線優化系統(5.21):實時監控和優化生產工藝參數。

123.?機理與數據混合建模(5.21):結合機理模型和數據驅動模型,提高建模精度。

124.?多環節聯合尋優(5.21):多個生產環節協同優化,提高整體生產效率。

125.?無監督學習(5.21):無需標注數據的機器學習方法,用于發現數據的內在結構。

126.?工藝參數自調優(5.21):系統自動調整工藝參數,優化生產過程。

127.?先進過程控制(5.22):采用先進的控制算法,實現生產過程的精確控制。

128.?模型預測控制(5.22):通過建立模型預測生產過程的未來狀態,提前調整控制策略。

129.?多變量協同控制(5.22):對多個變量進行協同控制,確保生產過程的穩定運行。

130.?人機協同作業單元(5.23):人與機器共同組成作業單元,發揮各自優勢。

131.?管控系統(5.23):用于監控和控制生產過程的系統。

132.?視覺識別(5.23):利用機器視覺技術識別物體和場景。

133.?具身智能(5.23):機器人具備類似人類的感知和行動能力。

134.?自主規劃(5.23):系統自動制定生產計劃和任務安排。

135.?安全保護(5.23):采取措施保障人員和設備的安全。

136.?在線智能檢測系統(5.24):實時檢測產品質量的系統。

137.?物性表征分析(5.24):分析材料的物理和化學性質。

138.?參數放行(5.24):根據產品參數判斷是否允許放行。

139.?質量管理系統(5.25):用于管理產品質量的系統。

140.?標識(5.25):為產品或零部件分配唯一標識。

141.?質量知識庫(5.25):存儲質量相關知識和經驗的數據庫。

142.?根因分析(5.26):找出質量問題的根本原因。

143.?深度學習預測(5.26):利用深度學習技術預測質量問題。

144.?設備運行監控系統(5.27):實時監測設備運行狀態的系統。

145.?工業協議轉換(5.27):將不同工業協議進行轉換,實現設備間通信。

146.?多模態數據融合(5.27):融合多種類型的數據,提高分析精度。

147.?故障知識庫(5.28):存儲設備故障信息和處理方法的數據庫。

148.?設備健康管理系統(5.28):對設備健康狀況進行評估和管理。

149.?知識圖譜(5.28):以圖譜形式展示知識之間的關系。

150.?機理分析(5.28):基于物理原理和化學反應進行分析。

151.?語言大模型(5.28):能夠理解和生成自然語言的大型模型。

152.?振動分析(5.28):分析設備振動信號,評估設備運行狀態。

153.?聲學分析(5.28):分析設備運行聲音,檢測設備故障。

154.?特征工程(5.28):從原始數據中提取有用特征。

155.?遷移學習(5.28):將已有的知識和模型應用到新的任務中。

156.?維修知識庫(5.29):存儲設備維修知識和經驗的數據庫。

157.?設備維修維護管理平臺(5.29):用于管理設備維修維護工作的平臺。

158.?智慧經營決策系統(6.30):輔助企業做出經營決策的智能系統。

159.?多因素關聯分析(6.30):分析多個因素之間的關聯關系。

160.?數字沙盤模擬(6.30):通過數字化手段模擬企業的運營和管理。

161.?業務流程自動化(6.30):將企業的業務流程自動化,提高工作效率。

162.?智能體(6.30):具有自主感知、決策和行動能力的實體。

163.?數智技術(6.31):數字化和智能化技術的統稱。

164.?績效精準核算(6.31):精準計算員工或部門的工作績效。

165.?低成本、高效率生產(6.32):以較低的成本實現高效的生產。

166.?柔性制造系統(6.32):能夠快速適應市場需求變化的制造系統。

167.?可重構產線(6.32):可以根據生產需求進行重構的生產線。

168.?遠程運維服務系統(7.34):提供遠程設備監控和運維服務的系統。

169.?故障預測(7.34):預測設備可能發生故障的時間。

170.?軟件訂閱(7.35):用戶按需訂閱軟件服務的模式。

171.?按時租賃(7.35):按照使用時間租賃設備或服務。

172.?產品操作優化(7.35):優化產品的操作流程,提高用戶體驗。

173.?客戶服務管理系統(7.36):用于管理客戶服務工作的系統。

174.?多渠道客戶數據整合(7.36):整合來自多個渠道的客戶數據。

175.?智能交互(7.36):人與機器之間的智能交互方式。

176.?供應商庫(8.37):存儲供應商信息的數據庫。

177.?供應商風險評估(8.37):評估供應商可能帶來的風險。

178.?供應鏈溯源(8.37):追溯產品的原材料來源和生產過程。

179.?供應商精準畫像(8.37):對供應商進行詳細的描述和分類。

180.?智能篩選(8.37):利用智能算法從大量數據中篩選出有用信息。

181.?供應鏈管理系統(8.38):用于管理供應鏈的系統。

182.?集成建模(8.38):將多個模型集成在一起,提高模型的準確性和泛化能力。

183.?多目標尋優(8.38):在多個目標之間尋找最優解。

184.?數據跨域控制(8.38):對跨域數據進行訪問控制和安全管理。

185.?供應鏈協同平臺(8.39):支持供應鏈上下游企業協同工作的平臺。

186.?多源信息感知(8.39):從多個來源獲取信息,提高信息的準確性和全面性。

187.?風險評估預測(8.39):對風險進行評估和預測,提前采取措施降低風險。

188.?資源智能匹配(8.39):利用智能算法將資源與需求進行精準匹配。

189.?預案模擬仿真(8.39):對應急預案進行模擬仿真,提高應急響應能力。

190.?供應網絡自動切換(8.39):在供應網絡出現故障時自動切換到備用網絡。

191.?供應鏈物流管理系統(8.40):用于管理供應鏈物流的系統。

192.?倉網規劃(8.40):對倉庫網絡進行規劃和優化。

193.?車貨智能匹配(8.40):將車輛與貨物進行智能匹配,提高運輸效率。

194.?實時定位跟蹤(8.40):對貨物和車輛進行實時定位和跟蹤。

195.?智能路徑規劃(8.40):為車輛規劃最優行駛路徑。

![[論文閱讀] 人工智能 + 軟件工程 | 微信閉源代碼庫中的RAG代碼補全:揭秘工業級場景下的檢索增強生成技術](http://pic.xiahunao.cn/[論文閱讀] 人工智能 + 軟件工程 | 微信閉源代碼庫中的RAG代碼補全:揭秘工業級場景下的檢索增強生成技術)

![[2025CVPR-目標檢測方向] CorrBEV:多視圖3D物體檢測](http://pic.xiahunao.cn/[2025CVPR-目標檢測方向] CorrBEV:多視圖3D物體檢測)

)

)