*本文源自汽車行業用戶范會超投稿

1、背景

車型短周期開發背景下,高效的仿真技術顯得尤為重要。Altair 推出了多款加速設計/仿真的軟件,其中無網格軟件 SimSolid 與業務有一定的契合度,有必要論證其在汽車零部件結構分析領域的可行性。

2、目標

評估 Altair SimSolid 在零部件開發過程中的應用可行性。

3、主要工作容

3.1 軟件功能簡介

Altair SimSolid 是款專門為快速發展的設計流程開發的結構分析軟件。它消除了幾何體簡化和網格化,大大縮短了結構的分析周期。SimSolid 基于無網格技術,計算引擎基于對外部逼近理論的突破性擴展,不使用傳統FEA固有的逐點自由度,因此在計算時間和內存占用方面提供了優越的性能指標。

SimSolid 主要是通過設置部件之間的間隙和穿透容差實現裝配體的連接,可實現焊點/焊縫的批量連接,同時新版本增加了多種虛擬連接(襯套、接頭、銷等), 其對底盤系統或者工程系統的連接有很好的效果。

3.2 確定論證方案

本案例選取汽車底盤控制臂和后保險杠作為研究對象,進行分析精度和工作效率的可行性論證,并與廣泛應用的有限元軟件 Abaqus 進行了對比。

選取依據:

選用了典型的底盤件前下控制臂,該零件涉及沖壓、焊接、鍛造成型工藝,同時從實體下控制臂結構和板殼下控制臂結構兩方面驗證軟件的精度。分析過程涉及到材料非線性和幾何非線性。

后保險杠結構型面復雜,使用傳統有限元前處理耗時較多,仿真工況涉及約束模態分析以及表面剛度分析。

3.3 控制臂仿真分折可行性論證

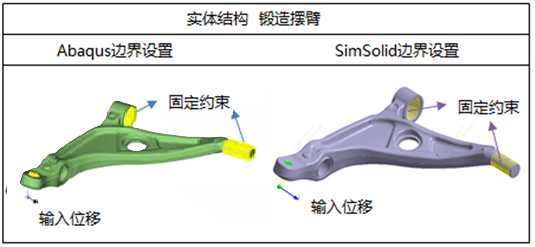

①案例說明:采用鍛造擺臂結構,在擺臂球銷位置,施加不同的位移,提取相應的支反力和結構應力,對比軟件的非線性分析精度。如圖1所示:

圖1 鍛造擺臂

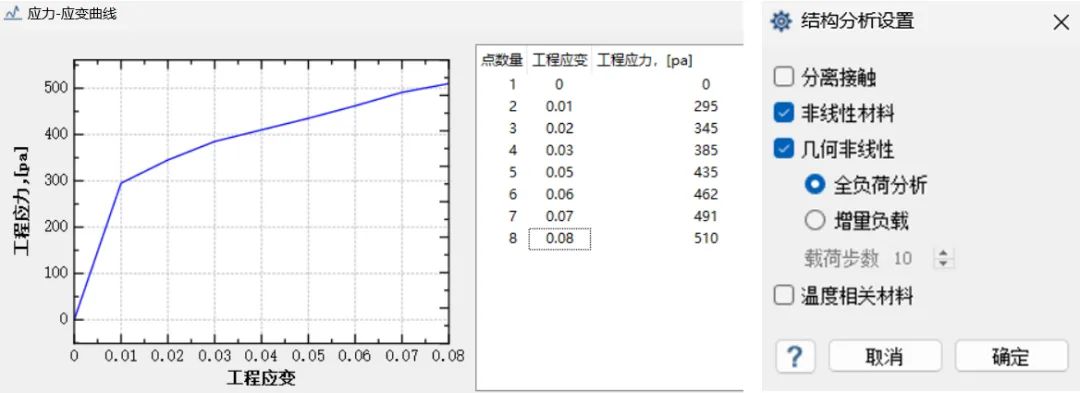

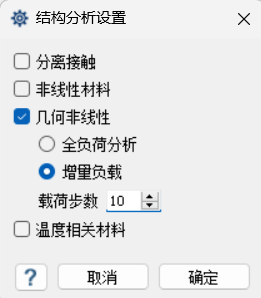

由于分析過程涉及非線性,其材料非線性及幾何非線性的設置如下圖2所示:

圖2 材料及幾何非線性設置

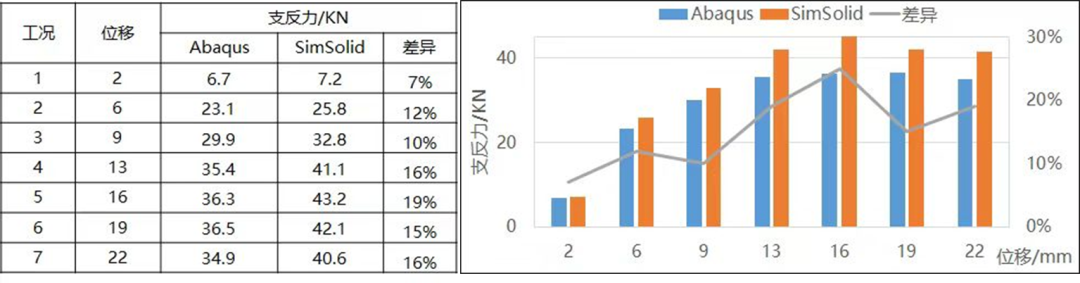

支反力的分析結果如表1所示,在位移較小階段,兩個軟件的結果相差約10%,隨著位移的增加,材料非線性及幾何非線性越來越大,兩者的結果差異也隨之變大,這主要是由于 SimSolid 非線性默認設定應用場景為小塑性應變,但是總體趨勢完全一致,并且差異比較穩定,在可接受范圍以內,這一點在工程應用上很關鍵,也完全能滿足結構前期設計的需求。

表1 分析結果

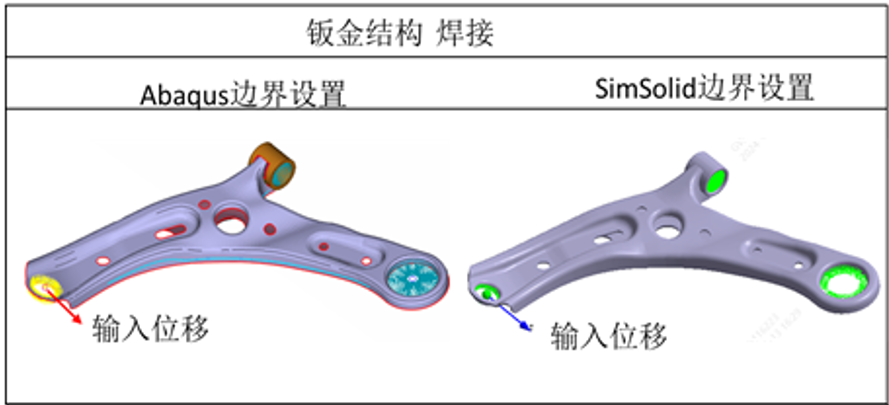

②案例說明:采用鈑金焊接擺臂結構,在擺臂球銷位置,施加不同的位移,提取相應的支反力和結構應力,對比軟件的非線性分析精度。如圖3所示:

圖3 鈑金擺臂

本案例鈑金擺臂采用雙板沖壓拼焊而成,Abaqus 有限元模型焊縫采用shell單元模擬,板厚定義為連接母材的平均值3mm,SimSolid 計算模型通過連接工具定義焊縫連接,焊縫尺寸定義為4mm,如下圖4所示。

圖4 Abaqus 模型(左) ?SimSolid 模型(右)

這里需要說明剛才定義焊縫參數的差異,有限元模擬焊縫的 shell 單元厚度為實際焊縫的平均有效厚度,SimSolid 定義的焊縫參數為焊角尺寸。

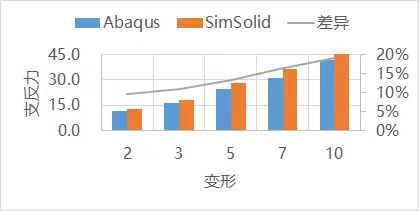

鈑金擺臂支反力的分析結果如表2所示,當變形在10mm以內,兩個軟件的結果相差約10%,當位移達到16mm時,結構發生屈曲變形,這時結構的極限載荷最大,SimSolid 和 Abaqus 都計算出這個關鍵的結構突變響應,這說明 SimSolid 同樣適用于材料非線性及幾何非線性分析,這一點在工程應用上很關鍵,可以在設計前期評估結構的極限承載能力。

表2 分析結果

這里需要補充說明,計算零部件的非線性屈曲載荷,也可以直接一次施加強制位移的方式求解,具體設置如下圖5所示,幾何非線性求解設置為增量負載,載荷步數10(步數越大,位移-載荷曲線越光滑,當然計算資源需求越高)。增量負載提供了加載歷史,其中包含了指定的加載增量數量的結果,用于非線性屈曲分析,以確定可能發生結構失穩的載荷。

圖5 求解設置

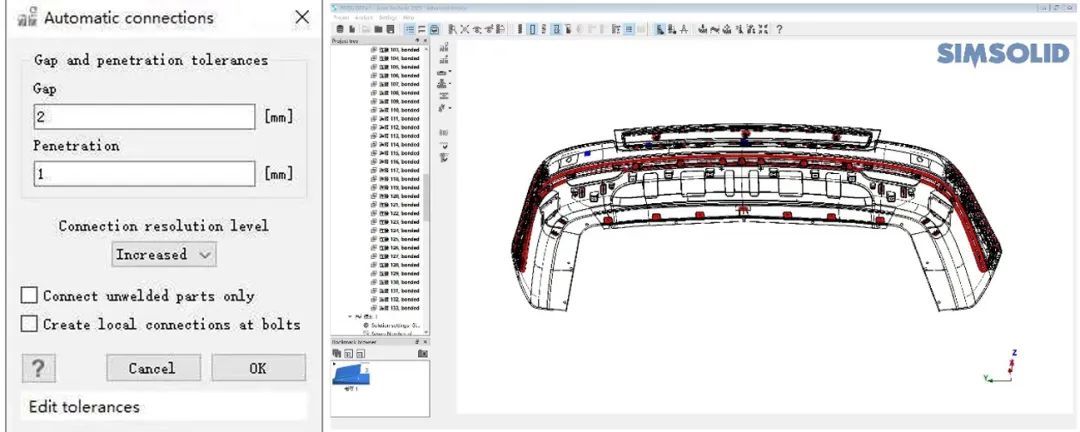

3.4 發動機罩的可行性論證

選取某車型的后保險杠,開展了模態及表面剛度分析。后保險杠連接點數量較多,包括螺栓、卡扣等。采用傳統有限元方法需要手動定義簡化的剛性連接MPC,耗時較長,如圖6所示。SimSolid 通過定義搜索間隙及容差,可實現高效的自動連接,接觸類型為綁定,接觸分辨率增強,如圖7所示。

圖6 有限元模型

圖7 SimSolid 自動連接模型

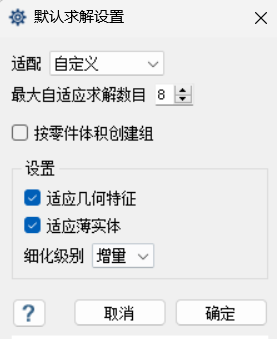

同時,為了提高薄板結構的計算精度,可以自定義求解設置,如圖8.1所示。為了提高計算速度,可以更大化利用硬件資源,設置如圖8.2所示,核數越高,計算速度越快。

圖8.1 求解設置

8.2硬件設置

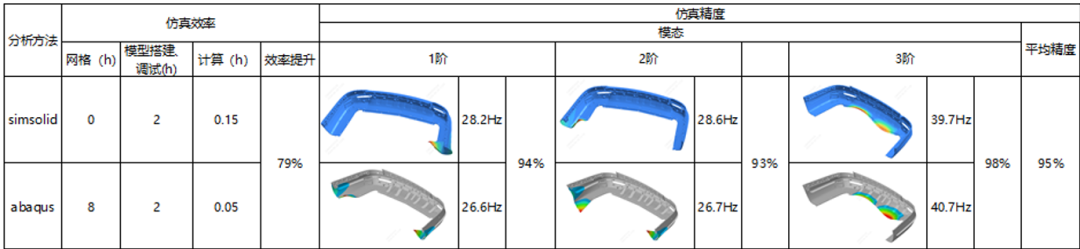

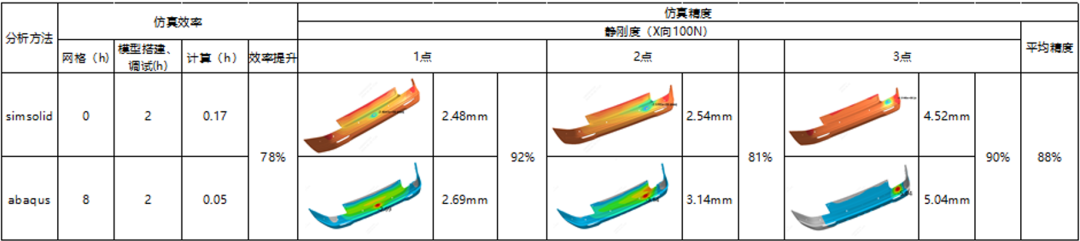

最后統計了兩種方法的仿真效率及精度結果,如下表3、表4所示。

表3 模態分析結果

表 4 表面剛度結果

模態分析結果顯示,SimSolid 分析總時長僅需2小時,相比有限元可以提速79%,提速主要原因是 SimSolid 不用進行幾何簡化和殼網格劃分;結果對比顯示。前三階固有頻率平均精度95%,精度滿足快速校驗使用。

剛度結果顯示,SimSolid 分析總時長僅需2小時,相比有限元可以提速78%,提速主要原因是 SimSolid 不用進行幾何簡化和殼網格劃分。剛度對比結果顯示,三個位置點平均精度88%,精度滿足快速校驗使用。

4、結論

仿真效率: Simsolid 提供了快捷高效的前處理解決方案,無需網格劃分、快速定義各種連接,大大縮短了前處理周期。

仿真精度:線彈性范圍內,剛強度及模態計算誤差小10%,在非線性階段,如非線性屈曲分析也有較高的分析精度,均適用于薄板及實體結構。

應用建議:基于軟件當前的功能和定位,適用于設計工程師及仿真工程師開展結構設計的快速驗證及方案迭代。例如對于底盤控制臂、轉向節、穩定桿、副車架等關鍵零部件,設計工程師可以利用SimSolid 開展常規的強度分析、模態分析和疲勞分析;對于車門、機罩、保險杠等裝配件,快速開展剛度及模態分析,加速設計迭代,縮短性能目標達成周期。

申請免費試用

如您對 Altair 軟件及解決方案感興趣

歡迎關注Altair微信,申請免費試用

Altair 是計算智能領域的全球指引者之一,在仿真、高性能計算 (HPC) 和人工智能等領域提供軟件和云解決方案,服務于16000多家全球企業,應用行業包括汽車、消費電子、航空航天、能源、機車車輛、造船、國防軍工、金融、零售等。

近期,Altair被全球工業軟件指引者西門子收購,成為西門子數字化工業軟件(Siemens Digital Industries Software)旗下成員,進一步鞏固西門子在仿真和工業人工智能領域的全球指引者地位,其技術正與西門子Xcelerator解決方案進行深度整合。

更多內容歡迎關注 AltairChina

前端直傳)

(模擬)(對各位進行拆解))