在3C消費電子行業,產品從出廠到用戶手中,可能經歷運輸、使用中的意外跌落。據統計,超過30%的電子產品售后問題與物理沖擊相關。

跌落測試可模擬產品在運輸、使用中意外跌落的場景,可評估其結構強度、內部組件抗沖擊能力,指導產品結構的優化,為產品材料的選取提供依據,節約成本。

一、高速DIC測量系統用于跌落測試

跌落測試必要性

驗證可靠性:發現設計缺陷(如外殼開裂、內部元件脫落);

降低售后成本:減少因跌落導致的退貨率;

滿足法規要求:通過權威認證(如亞馬遜、CE認證)的強制測試。

研究跌落碰撞過程中的變形,可通過研究碰撞過程中產品變形和應變數據實現。

新拓三維XTDIC-SPARK三維高速測量系統,通過直接控制高速攝像機采集跌落、沖擊等高速運動中的動態圖像,結合雙目立體視覺與數字圖像相關法,可以實現對電子產品跌落瞬態變形的動態監測與定量分析。

二、高速DIC測量系統用于跌落測試難點

1、跌落角度的反轉、遮擋會造成散斑圖像弱相關,且會引起局部光強變化,導致較低的測量精度甚至匹配失敗。

2、跌落碰撞時產品翻轉會對散斑匹配造成影響,需要對相關計算方案和匹配方案進行改進。

三、跌落瞬態變形測量解決方案

算法計算優化改進化

1、采用帶兩個未知參數的最小平方距離函數,減小翻轉等運動引起角度變化帶來的光強波動的影響;

2、雙三次樣條插值具有對亞像素位置處灰度較強的預測能力,在灰度迭代運算中使用雙三次插值,從而提高計算精度。

順序逐幀基準匹配

1、種子點匹配方法并進行適應性改進,初始未變形狀態散斑圖像優先匹配,極大程度減小了單純以上一幀為參考計算帶來的累積誤差,保證了匹配精度;

2、對于未成功匹配的散斑進行順序逐幀基準匹配,能夠提高變形場的完整度。

高速DIC測量系統用于跌落碰撞的變形過程,主要分為試驗階段和計算階段。接下來,采用新拓三維XTDIC-SPARK三維高速測量系統,對手機屏幕、手機殼、手機電池及平板電腦進行的跌落應變測試,分析產品跌落過程中其表面應變場和位移場的變化。

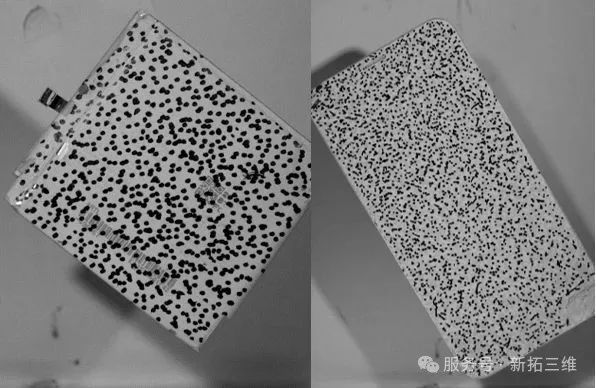

產品外表制作黑白相間散斑

四、手機配件跌落測試

XTDIC-SPARK三維高速測量系統,搭配100mm鏡頭,測量幅面調試到200*150,高速相機調節焦距,標定完成后開始跌落實驗。

在離地1m距離處,將手機垂直跌落,使手機側邊或尖角部分跌落地面,并且散斑圖案始終對準兩個高速相機的角度,高速攝像機共拍攝多組手機殼、電池、手機屏幕跌落視頻圖像。

五、手機屏幕跌落測試分析

針對易損部件(電池、屏幕)單獨測試,定位設計薄弱環節。

DIC軟件計算數據,輸出屏幕跌落瞬態全場位移及應變數據。通過分析應變局部化區域,關鍵點位移曲線及點應變曲線,定位玻璃受力關鍵區域和抗沖擊能力。

屏幕應力集中及關鍵點位移曲線及點應變曲線

六、手機中框跌落測試分析

模擬手機設備意外脫手跌落場景,驗證結構強度與內部組件抗沖擊能力。

DIC軟件分析手機中框應變集中區域,可清晰呈現手機中框結構件、角、邊緣易因沖擊產生的形變;測試數據有助于分析中框加強筋設計,避免跌落時出現屏幕排線斷裂,導致攝像頭模組脫落。

手機中框應力集中點位移曲線及點應變曲線

七、手機電池跌落測試分析

手機硬殼電池殼體跌落時,殼體棱角處應變集中過大,會導致電解液泄漏。

DIC分析應變場顯示應力集中點,分析電池在沖擊載荷下的瞬態形變、局部應變集中及潛在失效風險(側面角形成一個小凹痕,且無法恢復到最初狀態),為電池結構安全設計提供關鍵數據支撐。

手機電池應力集中點位移曲線及點應變曲線

八、平板電腦跌落測試

XTDIC-SPARK三維高速測量系統,搭配50MM鏡頭,測量幅面調試到400*300,高速相機調節焦距,標定完成后開始跌落實驗。

平板電腦跌落測試分析

測試平板電腦跌落,在工作臺上被物體以加速形態沖撞,檢驗產品抗意外沖擊能力。

DIC分析產品跌落時的棱角處受力變形,平板著地后反彈,形成應力波紋,將力傳輸處應力集中點,測試數據有助于評估平板電腦在跌落時所能承受的墜落高度及耐沖擊強度。

平板應力集中點位移曲線及點應變曲線

新拓三維XTDIC-SPARK三維高速測量系統,非接觸、高精度、全場動態測量等優勢,是一種測量3C電子跌落碰撞變形的有效方案,從位移場、應變集中到失效演化均可精準量化,有助于加速高可靠性電子設備研發進程。

1、結構設計:加強角部緩沖(如TPU包邊)、優化內部固定點;

2、材料選擇:優先使用吸能材料(如蜂窩鋁板、硅膠墊);

3、測試迭代:通過高速3D-DIC技術分析跌落薄弱點及失效模式,針對性改進。

)

)

)