近年來,隨著智能制造、出口質量標準、新能源整車結構復雜度等多重因素疊加,越來越多主機廠開始從“點狀部署”轉向“系統化導入”,平臺化的AI視覺檢測體系正逐步成為整車廠的標準化選項。

在過去,汽車制造四大車間——焊裝、涂裝、總裝、沖壓中的機器視覺,往往呈現出“各自為戰”的狀態:不同產線、不同車型、不同工藝甚至采用不同廠商、不同技術架構,導致系統兼容性差、維護成本高、模型更新周期長、工程人員學習門檻高。現在,這種碎片化部署正在被一種新范式取代。

01主機廠開始青睞平臺化視覺

多場景通用,解決“模型碎片化

以森賽睿科技為代表的新一代工業視覺方案商,正在構建端到端的平臺型架構。通過“視覺AI云平臺 + 推理軟件 + 視覺控制器”的組合,用戶可以:

一次標注,多場景復用模型(如焊裝與總裝共享某些零部件裝配特征識別算法);

同一平臺管理多個車間/車型/工藝的檢測任務;

快速迭代算法,不再為每一個新缺陷重新開發模型。

操作統一,無需重構各車間系統

傳統方案往往需要“開發一套軟件、培訓一組操作工、接入一套設備”,重復構建帶來大量隱性成本。而森賽睿平臺提供完整的軟件生態鏈:

拖拽式的無代碼模型訓練界面,操作門檻低;

可將AI模型部署于Windows客戶端或邊緣控制器;

支持私有化部署、遠程升級、主流通信協議,無縫集成于主機廠現有產線設備。

△森賽睿AI視覺檢測部署全流程

從研發到維護,整合全流程效率

平臺化系統的最大優勢,是實現了整個AI視覺系統的“產品化+工具化”,將以往依賴人工經驗的開發維護流程,轉化為清晰的標準化步驟:

圖像采集 → 云平臺圖像標注

模型訓練驗證 → 云端優化推送

部署至客戶端/控制器 → 與現場設備連通

模型更新或優化 → 云端一鍵完成、全線同步

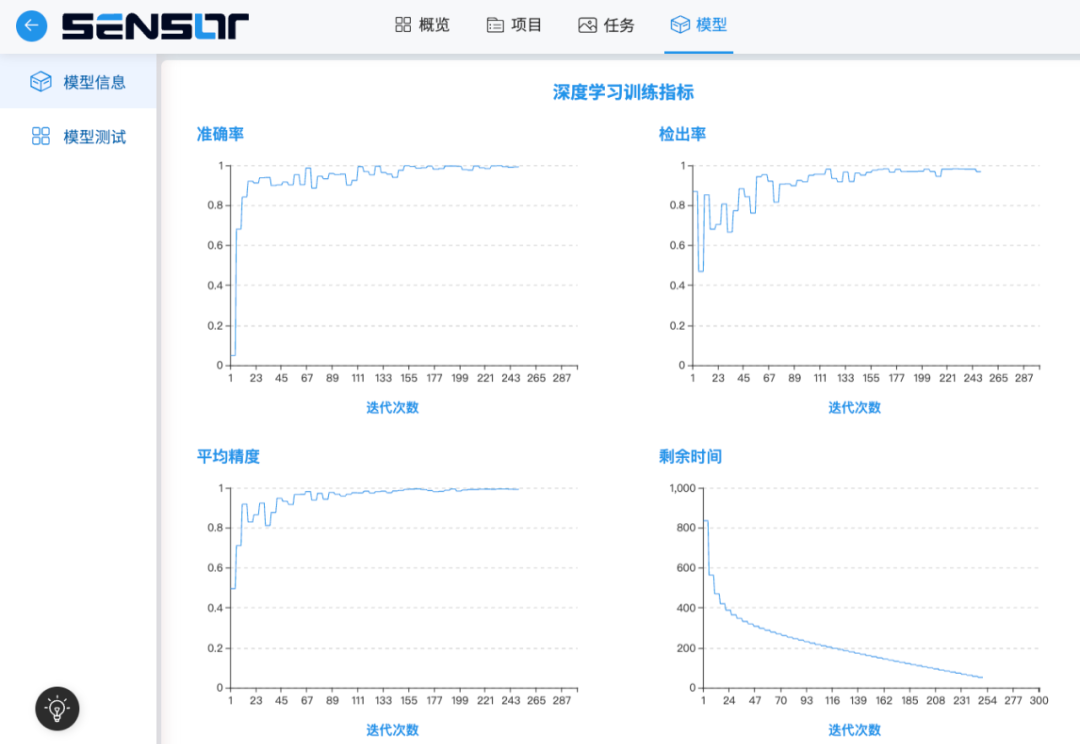

△森賽睿AI云平臺訓練模型

02森賽睿平臺如何貫徹四大車間?

在汽車主機廠的多個實際部署項目中,森賽睿平臺已貫通多個關鍵檢測場景:

總裝車間:裝配一致性保障

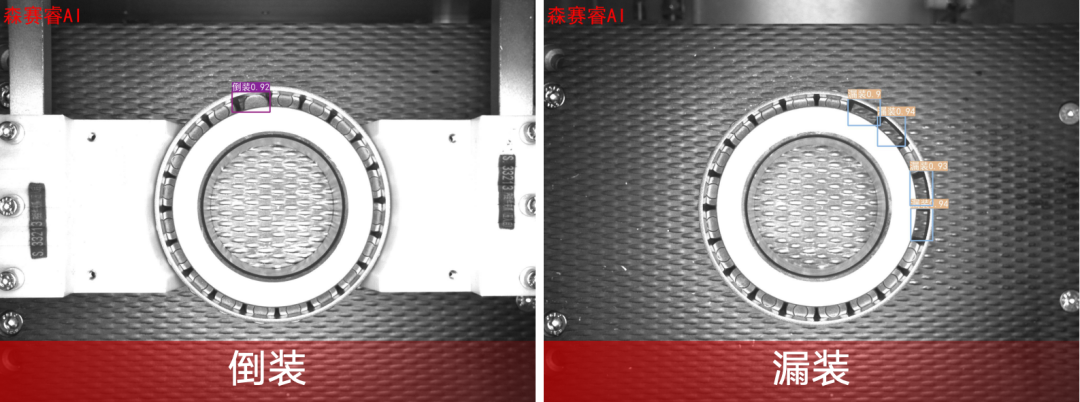

● 軸承裝配檢測:實現漏裝、倒裝狀態識別,防止核心傳動部件異常;

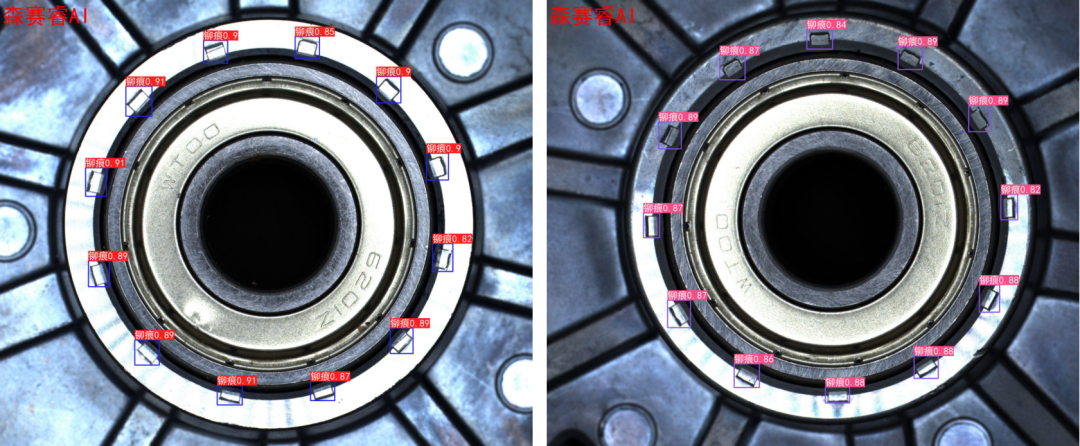

● 輪轂壓鉚檢測:通過AI識別鉚痕數量與分布區域,確保結構穩定性。

△軸承裝配、缺陷檢測和輪轂缺陷檢測

?涂裝車間:內飾表面質量把關

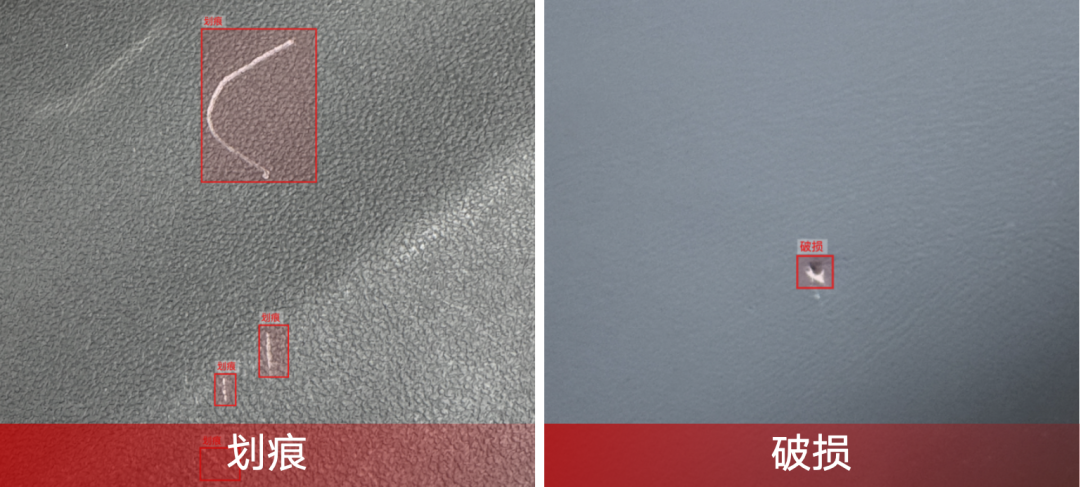

● 車門軟包材質檢測:高柔性材質表面破損、壓痕等輕微缺陷可被高精度模型識別,彌補人工目檢盲區。

△車門軟板包材區域外表缺陷檢測

焊裝/沖壓車間:有待拓展的新場景

● 可擴展至焊點檢測、沖壓毛邊識別等場景,未來通過模型遷移學習快速適配。

主機廠的下一步,不是“導入”,而是“統一”

平臺化視覺并不是“技術演示”,而是決定AI部署成本的底層變量。對主機廠而言,越早打通檢測平臺標準、越早構建算法資產庫,越能在質量管理中取得主動權。

視覺AI不是拼誰的模型更準,而是誰的系統更穩、誰的工程更快、誰的模型資產積累更多。

森賽睿已通過視覺AI平臺化方案,幫助客戶構建起“全流程統一 + 多車間協同 + 可復制迭代”的檢測新范式。

:Linux原生線程庫相關接口)

——易格斯igus)

采集系統(二):門診發藥后端)