目錄:

一、人工肌肉的種類及人形機器人適用情況

二、人形機器人用人工肌肉科研機構及其最新成果進展

三、液壓人工肌肉種類及工作機制

四、液壓人工肌肉適用人形機器人的性能要求和局限性

五、液壓人工肌肉材料技術進展及其限制與突破

六、波士頓動力Spot的液壓靜液傳動系統

柔性人工肌肉

一、人工肌肉的種類及適用于人形機器的比較優勢

人工肌肉作為仿生驅動技術的核心,其形式多樣,工作機制各異,在人形機器人領域的適用性需結合功率密度、響應速度、生物相似性及系統集成復雜度綜合評估。

(一)人工肌肉的主要形式與工作機制

1. 液壓/氣動驅動型

代表技術:北亞利桑那大學的“通心粉”肌肉(cavatappi),通過拉伸-扭轉-盤繞聚合物管形成螺旋結構,液壓/氣壓輸入引發局部解捻,實現軸向收縮。

性能:機械效率近45%,比功380 J/kg(人體骨骼肌的10倍),比功率1.42 kW/kg(人體5倍)。

優勢:高功率密度、抗過載能力強,適合需爆發力的關節(如腿部蹬伸)。

2. 智能材料驅動型

1)電熱/化學響應肌肉:

碳纖維-橡膠復合肌肉(伊利諾伊大學):碳纖維纏繞硅橡膠,通電或注入液體(如己烷)觸發膨脹收縮,單根0.4mm肌肉可提拉自重12,600倍負載。

漁線/縫紉線肌肉(德州大學):高強度聚合物纖維加捻盤繞,溫度變化引發收縮/伸展,收縮率50%(遠超天然肌肉20%),功率密度7.1馬力/千克。

2)磁響應肌肉(韓國蔚山研究院):

鐵磁顆粒+形狀記憶聚合物,磁場控制下剛度提升2700倍,可承重自重3690倍。

3. 仿生結構驅動型

腱繩驅動系統:電機牽引合成纖維繩模擬肌腱,通過滑輪傳動實現關節彎曲(如仿人機械手指)。

液壓肌肉骨骼系統(波蘭Clone Robotics):McKibben肌肉(橡膠管+編織網)液壓驅動,復刻人類肌肉-骨骼-血管系統,支持200+自由度,動作流暢低噪。

仿生肌腱驅動(河南“行者二號”):輕量化肌腱模塊實現類人步態,100萬次屈伸零故障,續航6小時9。

(二)人形機器人場景的肌肉類型適配性分析

人形機器人需兼顧運動擬人性、環境交互安全性、能耗經濟性及系統緊湊性。以下為關鍵評估維度:

1. 運動性能與生物相似性

最優選擇:液壓肌肉骨骼系統(如Clone Robotics的McKibben肌肉)。其解剖級復刻人類肌肉,液壓驅動支持多關節協同,動作自然度接近生物體,適合家庭服務等需高親和力場景。

次優方案:“通心粉”液壓肌肉。高功率密度適合動態運動(如奔跑、爬樓梯),但生物相似性較低。

2. 力量密度與能效

碳纖維/漁線肌肉:碳纖維肌肉承重比達12,600:1,漁線肌肉功率密度媲美噴氣發動機47。但溫控響應存在遲滯,適合單點爆發動作(如抓握重物),而非連續精細操作。

磁控復合肌肉:遠程磁場控制免去線纜束縛,承重能力突出(自重3690倍),適合空間受限關節(如手指)。

3. 系統集成與可靠性

腱繩驅動:結構簡單、控制精準(如肌電信號操控的仿人手),但繩索磨損需定期維護。

仿生肌腱(“行者二號”):模塊化設計降低故障率,6小時續航+多地形適應性(沙地、樓梯)平衡了性能與能耗。

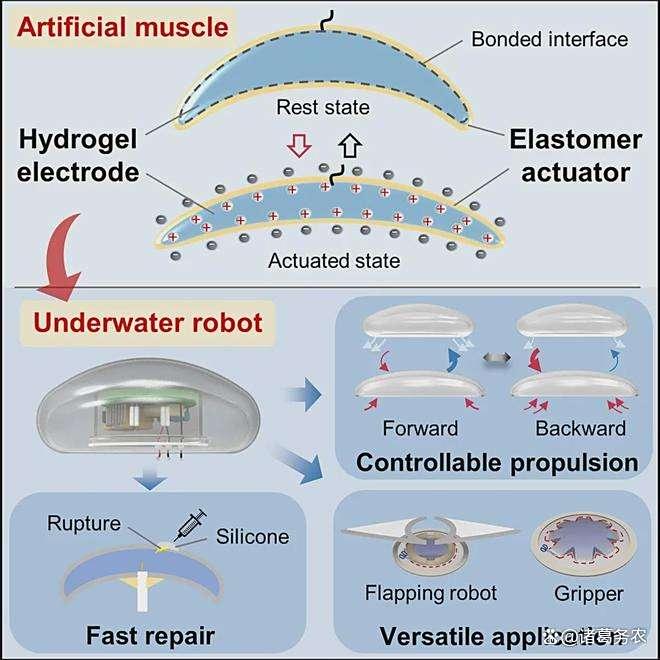

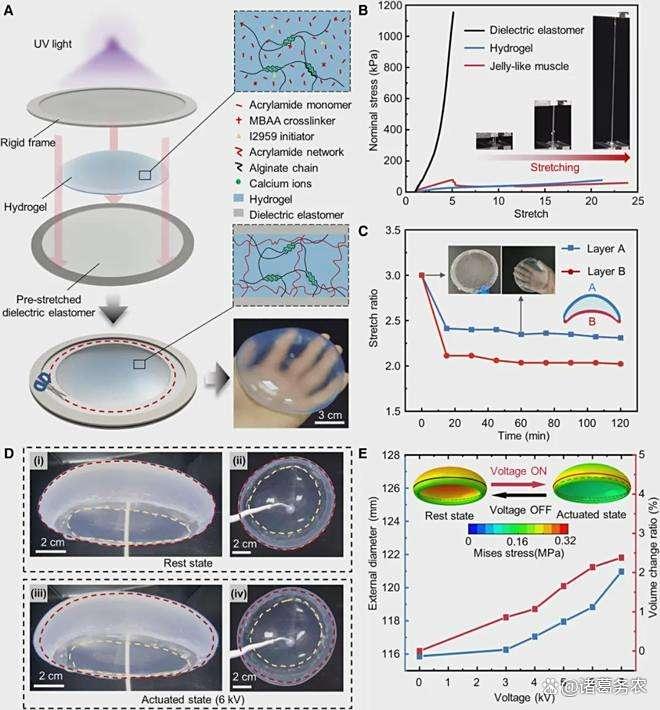

柔性人工肌肉的制造過程

(三)綜合推薦:液壓驅動與仿生肌腱的協同方案

1.分級驅動策略

為兼顧人形機器人的運動擬人性與工程可行性,建議采用分級驅動策略:

液壓驅動與仿生肌腱協同方案

2. 選擇

依據:

自然運動與交互安全:McKibben肌肉的柔軟性和液壓平滑性避免剛性撞擊風險。

能效比:仿生肌腱驅動能耗低于傳統電機,適合長時任務(如巡檢、陪護)。

技術成熟度:液壓系統在機器人關節已有商用案例(如Boston Dynamics),而磁控/碳纖維肌肉仍處實驗室優化階段。

(四)總結:

1. 未來突破方向

材料-結構融合創新:如液態金屬填充碳纖維提升電響應速度,或磁控肌肉實現無接觸精確驅動。

智能閉環系統:肌電信號+AI預測控制(如仿人手抓握力度自適應)。

仿生材料輕量化:開發類膠原蛋白聚合物,進一步降低肌腱質量并提升韌性9。

2. 結論

人形機器人需在“類人運動”與“工程可靠性”間取得平衡——液壓驅動型肌肉(McKibben與‘通心粉’) 因其高生物相似性與功率密度成為當前最優解,尤其適合家庭服務場景;輕量化仿生肌腱則在工業級耐久性上更勝一籌。未來隨著磁控、電化學響應肌肉的技術成熟,人形機器人驅動系統將向無纜化、自適應方向躍遷。

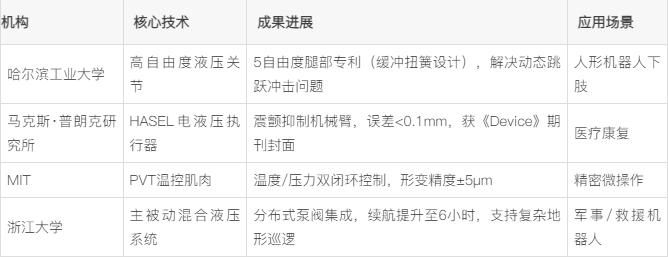

二、人形機器人用人工肌肉科研機構及其最新成果進展

(一)人工肌肉主要技術路線及代表性成果

1. 液壓驅動仿生肌肉

通過液壓油壓力驅動柔性囊體收縮,模擬生物肌肉運動,具備高功率密度和柔順性。代表成果:

波蘭Clone Robotics的Protoclone V1:采用206塊聚合物骨骼+1000條液壓人造肌纖維(McKibben型),單根肌纖維重3克可產生1公斤拉力,功率密度達200W/kg。配備微型500W電動泵“心臟”,液壓油以6.8巴壓力循環,肩部20自由度、脊柱每節6自由度,支持類人動作(0.3秒響應握手)。

哈爾濱工業大學5自由度液壓腿部機構:專利CN118770420A,集成膝蓋/腳踝扭簧緩沖裝置,解決落地沖擊問題,支持跳躍和復雜地形行走。

2. 電液壓人工肌肉

將電場控制與液壓結合,實現靜音、節能驅動。代表成果:

通關達工業技術堆疊電極型肌肉:雙螺旋堆疊電極結構(2021中國專利/2024美國專利),取消傳統泵閥系統,直接通過電極調節液壓油流動,節能40%且支持水下作業。

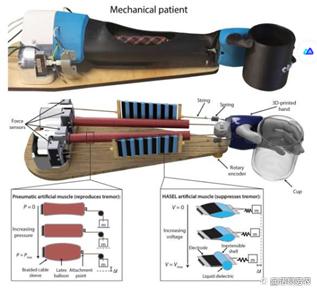

馬克斯·普朗克研究所HASEL執行器:用于震顫抑制機械臂,通過電液壓驅動補償帕金森患者手部震顫,實現隱蔽式穿戴設計;

3. 智能材料驅動肌肉

磁流體肌肉(陸華峰專利CN103598930A):螺旋線圈激發磁流體產生液壓,使星形條狀囊收縮,拉力可調且結構緊湊,適用于假肢和微型機器人。

熱塑彈性體肌肉(劉洋專利CN119871364A):分腔室氣囊+TPU材料,通過獨立氣腔控制實現彎曲/扭轉多自由度運動,體積比傳統模塊減少50%。

4. 混合驅動與結構創新

浙江大學主被動液壓下肢(專利202410592231):分布式液壓系統+步態分析算法,行走時膝關節純被動工作,續航提升200%;上樓梯時主動驅動,扭矩密度>200N·m/kg。

MIT的PVT溫控肌肉:TPU鋼絲管+液體介質,壓力/溫度閉環控制形變量,精度達微米級,適用于精密手術機器人。

(二)全球主要研發機構及成果進展

1. 高校與科研機構

2. 企業與初創公司

(三)知識產權布局分析

1. 專利技術分布:

液壓/氣動主導:占已公開專利的65%(如哈工大CN118770420A、Clone的McKibben肌肉結構)。

電液壓崛起:通關達堆疊電極專利(中美授權)成為近3年增長最快領域。

材料創新:熱塑彈性體(CN119871364A)、磁流體(CN103598930A)推動輕量化與多自由度。

對抗生物機械臂震顫的人工肌肉

2. 技術保護策略:

高校專利側重基礎結構(如浙大分布式液壓系統),企業專利聚焦集成與降本(如通關達電極設計)。Clone Robotics開源部分肌纖維設計,但保留“心血管系統”泵控技術專有權。

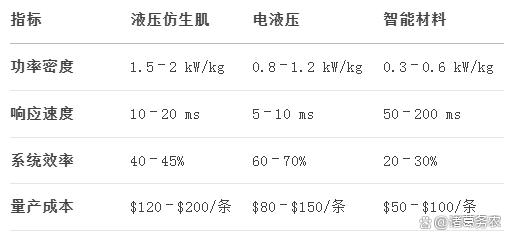

人工肌肉技術路線性能對比

(四)技術挑戰與未來趨勢

1. 現存瓶頸

能效與密封:液壓系統效率普遍<45%(電動>90%),高壓密封壽命不足千小時。

量產成本:Protoclone V1手工組裝1000條肌纖維,成本達Optimus的10倍5。

控制復雜度:多自由度協同算法不成熟,雙足平衡步態預測僅50步以內。

2. 突破方向

材料-結構融合:液態金屬填充碳纖維(應變87%+低電壓驅動)、磁流變液實時調粘68。

混合驅動架構:特斯拉Optimus液壓爆發力+電機精細控制;ExoMuscle電機嵌入液壓缸,效率提至69%。

仿生優化:類羽毛肌肉結構(可變應力分布)、仿肌腱模塊化設計(“行者二號”100萬次零故障)。

(五)結論:

1. 技術路線競爭與產業分化

醫療康復領域:Clone Robotics和MPI-IS的柔性肌肉因生物相容性和安全性占優,但需解決“恐怖谷效應”。

工業/軍事領域:浙大/哈工大液壓下肢、通關達電液壓肌肉憑借高負載和環境適應性更具落地潛力。

2. 未來3年關鍵賽道:

液態金屬密封技術(突破泄漏瓶頸),分布式微型泵閥系統(取代集中油路),神經接口-肌肉閉環控制(實現反射級響應)。

全球人工肌肉研發已進入仿生結構與智能材料雙軌并行的爆發期,中國在電液壓專利(通關達)和混合系統(浙大)方面進展迅速,而歐洲(Clone、Festo)仍主導生物仿真設計。未來產業將分化出高仿生服務機器人與高可靠工業執行器兩大方向。

三、液壓人工肌肉種類及工作機制

(一)基本概念

液壓人工肌肉(Hydraulic Artificial Muscle, HAM),也稱為液壓驅動執行器或液壓軟執行器,是一種利用液壓流體(通常是油)的壓力變化來產生類似生物肌肉收縮/伸長運動的裝置。它們旨在模仿生物肌肉的某些特性,如柔順性、高功率密度和直接線性驅動能力。

液壓肌肉的核心目標是將液壓能高效地轉換為機械能(通常是沿軸向的線性力和位移)。

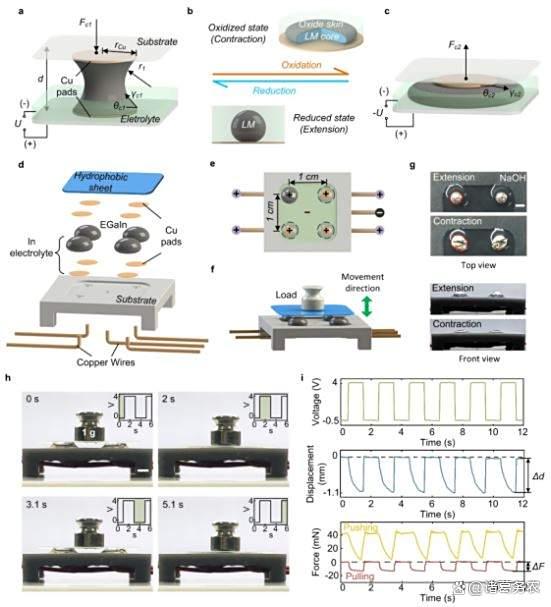

液態金屬人工肌肉的驅動

(二)液壓人工肌肉的種類

液壓人工肌肉的設計多種多樣,但主要可以分為以下幾大類:

1. 囊式/波紋管式液壓肌肉 (Bladder/Bellows Type):

結構: 核心是一個柔性、可膨脹的內囊(通常由橡膠或彈性聚合物制成),外面包裹著高強度但不可延展的約束層(如編織纖維網套、凱夫拉纖維束或金屬網)。內囊兩端有密封接頭連接液壓管路。

工作機制: 當向囊內注入液壓油并加壓時,內囊試圖徑向膨脹。但外層約束層限制了徑向膨脹,迫使其主要沿軸向伸長(類似吹氣球時氣球兩端被拉遠)。當壓力降低時,囊體材料的彈性或外部負載使其收縮回原始狀態。

特點: 最接近生物肌肉的外觀和收縮行為(加壓伸長,減壓收縮)。柔順性好,功率密度高。但可能存在遲滯和蠕變問題。

2. 活塞-缸筒式液壓肌肉 (Piston-Cylinder Type):

結構: 本質上是一個改良的液壓缸。通常包括一個缸筒、一個活塞、活塞桿以及密封件。設計上可能更注重緊湊性和集成性。

工作機制: 與傳統液壓缸相同。壓力油作用于活塞一側(單作用或雙作用),推動活塞桿做直線運動,產生力。

特點: 技術成熟,精度高,出力大,控制性好。但通常剛性較大,柔順性不如囊式肌肉,且存在摩擦和密封問題,功率密度可能低于優化的囊式肌肉。有時也被廣義地歸為人工肌肉的一種,但更偏向于傳統執行器。

3. 纖維增強彈性體管式 (Fiber-Reinforced Elastomeric Enclosure - FREE):

結構: 一個由彈性材料(如硅橡膠)制成的管狀結構,其外部或內部嵌入了特定角度排列的高強度纖維(如尼龍、芳綸)。纖維的纏繞角度決定了加壓時的變形模式(收縮、伸長或扭轉)。

工作機制: 當管內注入液壓油加壓時,彈性管壁試圖膨脹。纖維網絡約束了膨脹方向,根據纖維的幾何排列(螺旋角),管壁會優先沿特定方向變形。如果纖維纏繞角小于某個臨界值(如54.7度),加壓會導致軸向收縮;大于該角度則導致軸向伸長。

特點: 設計靈活,可通過纖維角度編程變形模式(收縮、伸長、彎曲、扭轉)。柔順性優異,結構緊湊。制造相對復雜,需要精確控制纖維角度。

4. 其他類型:

滾動隔膜式: 使用一個可滾動的隔膜來傳遞壓力,減少摩擦。

拉脹結構式: 利用具有負泊松比效應的特殊結構材料,加壓時在特定方向收縮。

混合驅動式: 結合液壓驅動與其他驅動方式(如形狀記憶合金、電活性聚合物)或結構。

Protoclone機器人高仿人手

(三)液壓人工肌肉的工作機制 (以典型囊式為例)

1. 初始狀態: 肌肉處于未加壓狀態,長度較短(L?),直徑較小。

2. 加壓驅動 (伸長/產生力):

過程:液壓泵將油液通過管路壓入肌肉內部的密閉腔室;油壓升高,試圖使柔性內囊在所有方向膨脹。

關鍵約束:外層高強度編織網套(或其他約束結構)具有很強的周向強度,極大地限制了內囊的徑向膨脹;

能量轉換途徑:由于徑向膨脹受阻,液壓能主要轉化為迫使內囊軸向伸長的機械能。內囊材料被拉伸,肌肉整體長度增加(L > L?);

產生力: 肌肉兩端連接的負載會阻礙其伸長。肌肉內部產生的軸向力(收縮力)作用于兩端接頭,試圖拉動負載。這個力的大小與內部液壓壓力、肌肉的有效截面積以及約束層的力學特性直接相關 (F ≈ P * A_effective)。

3. 減壓/回程 (收縮/復位):

系統壓力降低(通過閥門釋放油液),作用在內囊上的液壓壓力減小。恢復力來源:

內囊材料的彈性: 被拉伸的彈性材料試圖恢復其原始形狀,推動油液流出,使肌肉長度縮短。

外部負載: 如果肌肉在驅動時拉動了負載(如重力負載),在減壓時,該負載會反向拉動肌肉,幫助其收縮。

(可選) 輔助復位機構: 在需要更快或更可靠收縮的應用中,可能使用彈簧、另一塊拮抗肌肉或輔助液壓回路來提供恢復力。

4.控制:

通過伺服閥或比例閥精確控制進入/流出肌肉的液壓油流量和壓力,可以實現對肌肉位置、速度、力的精確控制。

(四)液壓人工肌肉的核心優勢和面臨的挑戰

1. 核心優勢

極高的功率密度和力密度: 在很小的體積和重量下能產生巨大的力,遠超電機和許多氣動肌肉。

直接線性驅動: 輸出是直接的直線運動,無需旋轉到直線運動的轉換機構(如絲杠、齒輪齒條)。

柔順性和固有安全性: 流體介質和柔性結構使其具有良好的被動柔順性,在與人或環境交互時更安全,能吸收沖擊。

抗沖擊和過載能力: 液壓系統本身具有緩沖作用,且壓力可泄放保護系統。

能在惡劣環境下工作: 良好的抗污染、防水、防火(使用阻燃液)能力。

2. 面臨的挑戰

密封問題: 柔性部件的長期可靠密封是關鍵挑戰,泄漏會影響性能和效率。

遲滯和非線性: 彈性材料的粘彈性和摩擦會導致響應遲滯和輸入輸出的非線性關系,影響控制精度。

需要液壓動力單元: 需要油泵、油箱、閥塊等輔助系統,增加了系統的復雜性和體積。

效率: 管路損失、閥口損失、摩擦損失等會降低整體效率。

維護: 液壓系統通常需要比電氣系統更多的維護。

(五)液壓人工肌肉的應用領域

液壓人工肌肉因其高力密度和柔順性,在以下領域具有應用潛力:

機器人(尤其是仿人機器人、協作機器人): 驅動關節,提供類似肌肉的柔順運動。

外骨骼和可穿戴助力設備: 為人體提供強大的輔助力量。

康復機器人: 安全、柔順地輔助患者進行康復訓練。

假肢: 提供更自然、更有力的運動。

工業自動化: 需要高力、柔順抓取或操作的場合。

航空航天: 需要高功率密度執行器的場景。

(六)小結

總而言之,液壓人工肌肉是一種利用液壓流體壓力驅動柔性結構產生類似肌肉收縮/伸長運動的執行器,其種類多樣,工作機制核心在于通過約束將液壓能高效轉化為軸向的機械力和位移。它們在高功率密度和柔順驅動方面具有獨特優勢,但也面臨密封、控制和系統復雜性等挑戰。

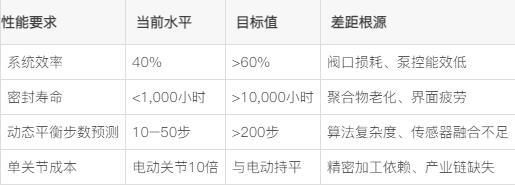

四、液壓人工肌肉適用人形機器人的性能要求和局限性

人形機器人對液壓人工肌肉(Hydraulic Artificial Muscle, HAM)的性能要求極為嚴苛,需在生物相似性、力量密度、能效、環境適應性等多維度達到類人運動水平。盡管近年技術取得顯著突破,但實際應用中仍存在關鍵瓶頸。

(一)人形機器人對液壓人工肌肉的核心性能要求

1. 高功率密度與力量輸出

爆發力需求:下肢需支撐自重1.5倍以上的動態負載(如跳躍、奔跑),上肢需實現精細抓握(如握手、倒水)。

功率密度:目標需達10 kW/kg以上(超越人體骨骼肌的0.3 kW/kg),以支持快速響應與高動態運動。

2. 運動擬人性與柔順性

自由度與協調性:需支持200+自由度(如Protoclone機器人),實現多關節協同運動(如行走時髖關節7自由度設計)。

柔順交互:肌肉需具備被動彈性,避免剛性碰撞(如握手時力度自適應)。

3. 能效與熱管理

系統效率:目標>60%(當前電動關節效率>90%,液壓僅40%),減少能量損耗與發熱。

續航能力:連續工作>6小時(如“行者二號”仿生肌腱方案)。

4. 環境適應性

密封性:水下作業需抗高壓泄漏(如水壓人工肌肉關節)6;陸地需防油液噴射(如Atlas漏油問題)。

溫度耐受:-20℃~80℃工況下性能穩定(如極地/工業場景)。

5. 輕量化與集成度

負載/自重比:目標>10:1(如WLRH-II液壓手達10.55:1)。

緊湊性:關節模塊需適配人體解剖尺寸(如肩關節三自由度集成)。

液壓傳動

(二)當前技術對性能要求的滿足現狀

1. 已實現突破的領域:

1)高生物相似性與動態性能

解剖級復現:Clone Robotics的McKibben肌肉復刻人體206塊骨骼與1000+肌纖維,支持自然行走與精細操作(如倒水、握手)。

爆發力優勢:液壓驅動下肢功率密度達1.42 kW/kg(人體5倍),成功實現跳躍、爬樓梯等高動態動作。

2)負載能力與可靠性

高負載/自重比:哈工大WLRH-II液壓手抓握30kg物體(自重2.85kg),負載比10.55:17;Guardian GT外骨骼單臂負載227kg。

工業級耐久:仿生肌腱方案通過100萬次屈伸測試零故障1。

3)特殊環境適應性

水下驅動:水壓人工肌肉關節實現三自由度回轉,支持水下機械手作業6;水母狀人工肌肉含水量83.3%,實現靜音推進。

2. 代表性技術指標對比:

(三)現存不足與技術限制

1. 未解決的關鍵問題:

1)密封與泄漏

高壓泄漏風險:液壓軸加工精度需達0.01mm級(電動關節容差0.1mm),偏差易導致油液噴射(調試需穿戴雨衣)

材料老化:長期受壓下彈性聚合物易蠕變,密封壽命不足千小時。

2)能效與熱管理短板

系統效率低下:液壓驅動效率僅40%(電動>90%),能量損耗轉化為熱能,需強制冷卻(如Atlas發熱問題)。

泵控系統笨重:500W電動泵占體積大(如Protoclone的“心臟”),限制機器人輕量化。

3)控制復雜性

非線性響應:橡膠材料遲滯導致力控精度下降(如抓握易碎物時力度失準)。

平衡算法局限:雙足預測步數僅50步(國外)或10+步(國內),復雜地形易失穩。

4)成本與產業鏈瓶頸

元件高價:液壓軸成本為電動關節的10倍,因精密加工要求高。

產業鏈缺失:小型化液壓閥稀缺,多依賴挖掘機級元件(如遼河實驗室面臨供應鏈困境)。

2. 前沿技術突破方向:

材料革新:韓國磁控復合肌肉剛度提升2700倍,承重達自重3690倍,遠程控制無遲滯;液態金屬人工肌肉(應變87%)實現低電壓驅動(0.5-4V),替代傳統油壓。

結構優化:ExoMuscle仿生肌肉效率達69.11%,功率密度10.94 kW/kg,超越骨骼肌;電液壓致動器(油袋+電極)實現自適應性關節,無需外部傳感器5。

混合系統:液壓-電動融合驅動(如特斯拉Optimus路線),兼顧爆發力與能效。

(四)總結

1. 性能差距與未來需求對比

2. 結論:技術現狀與未來路徑

液壓人工肌肉在高生物相似性和爆發力上已接近人形機器人需求(如Protoclone的擬人動作、WLRH-II的負載能力),但在能效、密封可靠性、成本控制三大維度仍存顯著短板。未來突破需聚焦:

材料-結構協同創新:液態金屬/磁控復合肌肉替代傳統油壓系統,解決密封與遲滯問題。

混合驅動架構:液壓提供瞬時爆發力,電動負責精細控制(如Optimus技術路線)。

仿生優化:ExoMuscle類羽毛狀結構實現可變應力,提升自適應能力。

液壓人工肌肉在特定場景(高負載、擬人交互)不可替代,但全面普及需等待材料革命與產業鏈成熟的雙重突破。

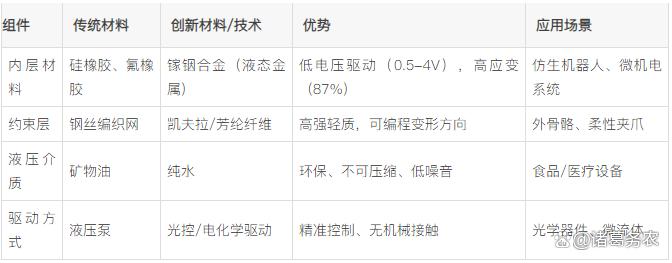

五、液壓人工肌肉材料技術進展及其限制與突破

液壓人工肌肉性能高度依賴材料技術的創新與突破。

(一)核心材料組成與技術

1. 柔性內層材料

彈性聚合物:如硅橡膠、氟橡膠或丁腈橡膠,構成肌肉的內囊/波紋管,需具備高彈性、耐疲勞性及低滲透性。例如,新型橡膠可在10MPa壓力、-60~300℃環境下耐沖擊150萬次以上。

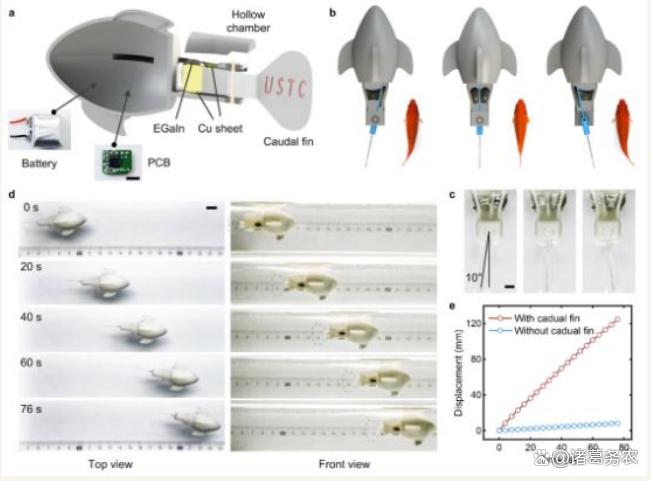

液態金屬內腔:創新技術采用鎵銦合金(EGaIn)作為工作介質,通過電化學氧化還原調節表面張力(>600 mN/m→接近0),實現低電壓(0.5~4V)驅動,應變高達87%。

2. 外部約束層材料

高強度纖維編織網:如凱夫拉纖維、鋼絲或尼龍編織網,包裹內層以限制徑向膨脹,將液壓能轉化為軸向力。編織角度決定變形模式(收縮/伸長)。

結構優化:纖維增強彈性體管(FREE)通過特定角度嵌入纖維,實現可控變形(如螺旋角<54.7°時加壓收縮)。

3. 液壓介質材料

純水介質:突破傳統礦物油,純水液壓人工肌肉(WHM)具有環保、不可壓縮、低噪音等優勢,工作壓力達3~5MPa(是氣動肌肉的6~10倍)。

油性電介質:用于電動液壓驅動器,電極施加電壓時產生靜電收縮力,實現低功耗驅動(如機器人肢體步頻>5Hz)。

基于液態金屬人工肌肉的仿生機器魚

(二)材料技術的關鍵限制

1. 密封與泄漏問題

柔性材料長期受壓易導致界面密封失效,液態金屬需在電解液中封裝以防氧化失效。

2. 遲滯與非線性效應

橡膠材料的粘彈性導致力-位移響應滯后,影響控制精度。

3. 腐蝕與磨損

純水介質加速金屬部件腐蝕,需表面鍍層(如CrN)或耐蝕合金。

(三)材料技術的創新突破

1. 新型復合材料應用

雙層聚合物纖維:MIT開發HDPE/COCe復合纖維,利用熱膨脹系數差異實現熱驅動收縮(可舉自重650倍物體)。

光響應材料:激光激活光電晶體管調控液態金屬表面張力,實現無接觸精準驅動。

2. 液態金屬技術的跨界融合

低電壓(0.5V)驅動液態金屬液滴形態變化,應用于仿生機器魚(續航40分鐘)和可重構光學器件。

3. 結構設計優化

多單元串并聯:提升輸出力與行程(如8液滴并聯驅動2g物體)。

集成軟泵系統:信用卡尺寸柔性泵驅動氣動肌肉,推動可穿戴助力設備輕量化。

液壓人工肌肉關鍵材料技術對比

液壓人工肌肉介質特性對比

(四)未來材料發展方向

1. 智能材料集成

形狀記憶合金(SMA)與液態金屬結合,實現多刺激響應(光/電/熱)。

2. 仿生結構材料

平面彎曲活性木材(吸水-干燥變形)提供新型生物相容驅動方案。

3. 納米復合材料

石墨烯增強聚合物提升導熱性與力學強度,減少遲滯效應。

(五)總結

液壓人工肌肉的材料技術正經歷從被動適應到主動響應的變革:

突破點:液態金屬實現低功耗驅動,純水介質提升環保性,復合材料優化力學性能。

瓶頸:密封可靠性、材料遲滯、復雜環境耐久性仍需突破。

趨勢:仿生結構、智能材料與微納技術融合,推動其在醫療機器人、外骨骼及微機電系統中的廣泛應用。

未來,隨著材料界面科學與多功能集成技術的發展,液壓人工肌肉有望在柔性驅動領域實現更高能效與環境適應性。

波士頓Atlas

六、波士頓動力Spot的液壓靜液傳動系統

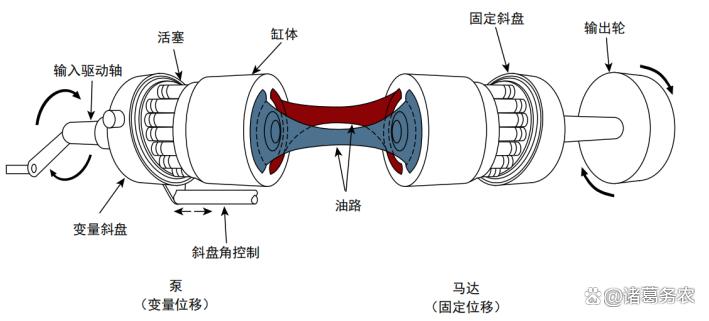

波士頓動力Spot機器人采用的液壓靜液傳動系統(Hydrostatic Transmission System,HST)是其高動態運動能力的核心,該系統融合了液壓驅動的高功率密度與閉環控制的精確性,在四足機器人領域代表了頂尖的工程水平。

(一)系統架構與核心組件

Spot的液壓靜液傳動系統屬于閉式回路設計,由以下核心部件構成:

1. 變量泵與液壓馬達

雙向變量泵:由電池驅動的直流電機帶動,通過斜盤角度無級調節輸出流量和方向57。斜盤角度為0時輸出流量為零(空擋狀態),正負角度對應正反轉。

高速變量馬達:接收高壓油驅動,輸出機械能至關節。Spot的馬達排量可調(如107ml至30.8ml),適應不同負載需求。

閉式油路:泵的出油口直連馬達進油口,馬達回油至泵入口,形成封閉循環,減少油箱體積并提升響應速度。

2. 補油與壓力維持系統

補油泵:補償系統內泄,維持低壓側壓力(通常<2MPa),確保主泵吸油充分。

安全閥與蓄能器:高壓安全閥限制峰值壓力(如30MPa);蓄能器吸收壓力脈動,提升系統平穩性。

3. 集成式伺服閥與傳感器

定制伺服閥:波士頓動力開發了微型高響應伺服閥,閥芯響應時間<10ms,實現關節力矩的精確控制。

關節傳感器:每個液壓缸集成力/位置傳感器,實時反饋數據至控制系統,構成閉環調節。

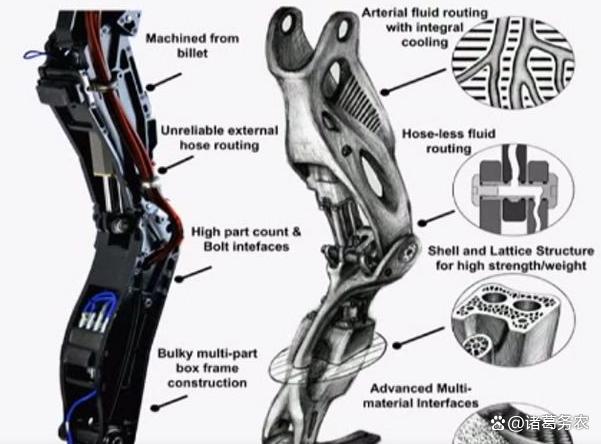

4. 輕量化與緊湊設計

3D打印結構件:液壓驅動器與管路嵌入3D打印的鈦合金骨架中,減少外置管路,降低泄漏風險并提升空間利用率。

分布式布局:28個液壓執行器(對應28個自由度)分散布置于四肢,實現局部動力輸出。

人工肌肉在人形機器人外骨骼中的應用

(二)工作原理與動力傳遞機制

1. 能量轉換流程

電池電能 → 電機機械能 → 液壓泵液壓能 → 液壓馬達機械能 → 關節運動。在低速高扭矩場景,增大馬達排量,輸出扭矩提升(如爬坡時扭矩放大8倍);高速低扭矩場景,減小馬達排量,提升轉速(如奔跑時關節轉速達4000rpm)。

2. 無級變速與方向控制

通過調節泵斜盤角度改變流量方向和大小,實現前進/后退的無級調速,無需機械換向機構;轉向時,左右側泵輸出差異流量,驅動兩側履帶/腿速差(如原地旋轉)。

3. 動態平衡與能量回收

被動柔順性:液壓油的壓縮性提供天然緩沖,外力沖擊時關節彈性變形吸收能量(如被踢后自動復位)

制動能量回收:下坡時馬達轉為泵模式,將機械能轉化為液壓能存儲于蓄能器,提升能效。

(三)性能特性與工程挑戰

1, 關鍵性能參數(基于公開數據與行業對標):

2. 現存技術瓶頸:

現存技術瓶頸:高壓(30MPa)下彈性密封件易老化,千小時后泄漏風險上升,需定期維護。解決方案是采用金屬波紋管密封或液態金屬填充技術(實驗階段)。

能效與熱管理:液壓系統效率僅40~45%,能量損耗轉化為熱能,需強制風冷/液冷(Atlas曾因過熱停機)。SpotMini改用全電機驅動,續航提升至90分鐘,噪音降低。

非線性控制:油液粘彈性與閥口遲滯導致力控精度下降(如抓握易碎物時過沖);采用混合驅動策略,液壓提供爆發力,電機輔助精細調節(如新版Spot的關節模塊)。

(四)與電動系統對比及發展趨勢

1.?液壓與電動驅動比較

2. 技術演進方向

電液融合(如ExoMuscle):將電機嵌入液壓缸,實現離散液壓+連續電驅的混合控制,效率提升至69%。

智能材料應用:磁流變液替代傳統液壓油,磁場實時調節粘度,減少遲滯。

分布式泵閥一體:取消中央液壓站,每個關節獨立微型泵系統(如MIT研究原型)。

(五)結論

波士頓動力Spot的液壓靜液傳動系統是高功率密度與動態響應的典范,通過閉式回路、變量泵/馬達和嵌入式3D打印結構,實現了媲美生物肌肉的爆發力(功率密度1.5kW/kg)和抗沖擊性。然而,其能效瓶頸(≈45%)和密封可靠性問題促使波士頓動力在SpotMini中轉向電驅,未來趨勢將是液壓-電動混合架構,兼顧高動態與低能耗。靜液壓技術的革新(如液態金屬密封、磁流變液)仍將推動其在軍用、災害救援等極端場景的應用。

通過VR控制機械臂運動

【免責聲明】本文主要內容均源自公開信息和資料,部分內容引用了Ai,僅作參考,責任自負。

)

![[echarts]多個柱狀圖及圖例](http://pic.xiahunao.cn/[echarts]多個柱狀圖及圖例)