金屬零部件的外觀尺寸檢測直接關系到產品的裝配精度和使用性能。CASAIM基于激光掃描技術的自動化三維掃描系統,為金屬加工行業提供了高效的自動3D測量解決方案,有效解決了傳統檢測方式效率低、覆蓋面有限等問題。

激光掃描技術在金屬件測量中優勢明顯。與接觸式測量或光學投影測量相比,自動工業三維測量系統采用的非接觸式激光掃描能夠避免測量力導致的工件變形,特別適合薄壁件、精密齒輪等易變形零件的檢測。某汽車變速箱殼體制造商的應用數據顯示,采用該系統后,單個工件的全尺寸檢測時間從傳統方法的2小時縮短至8分鐘,檢測效率提升15倍。

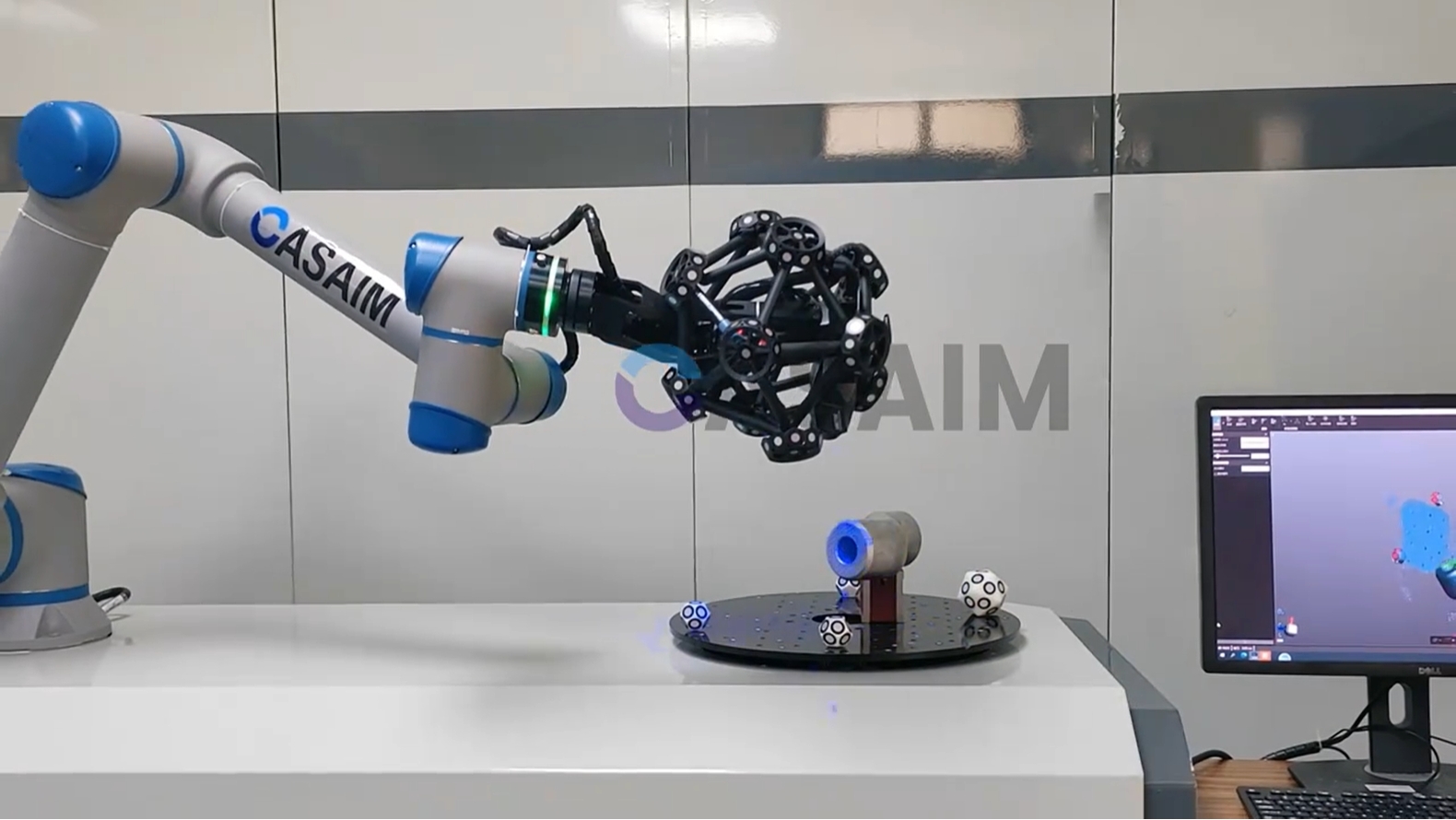

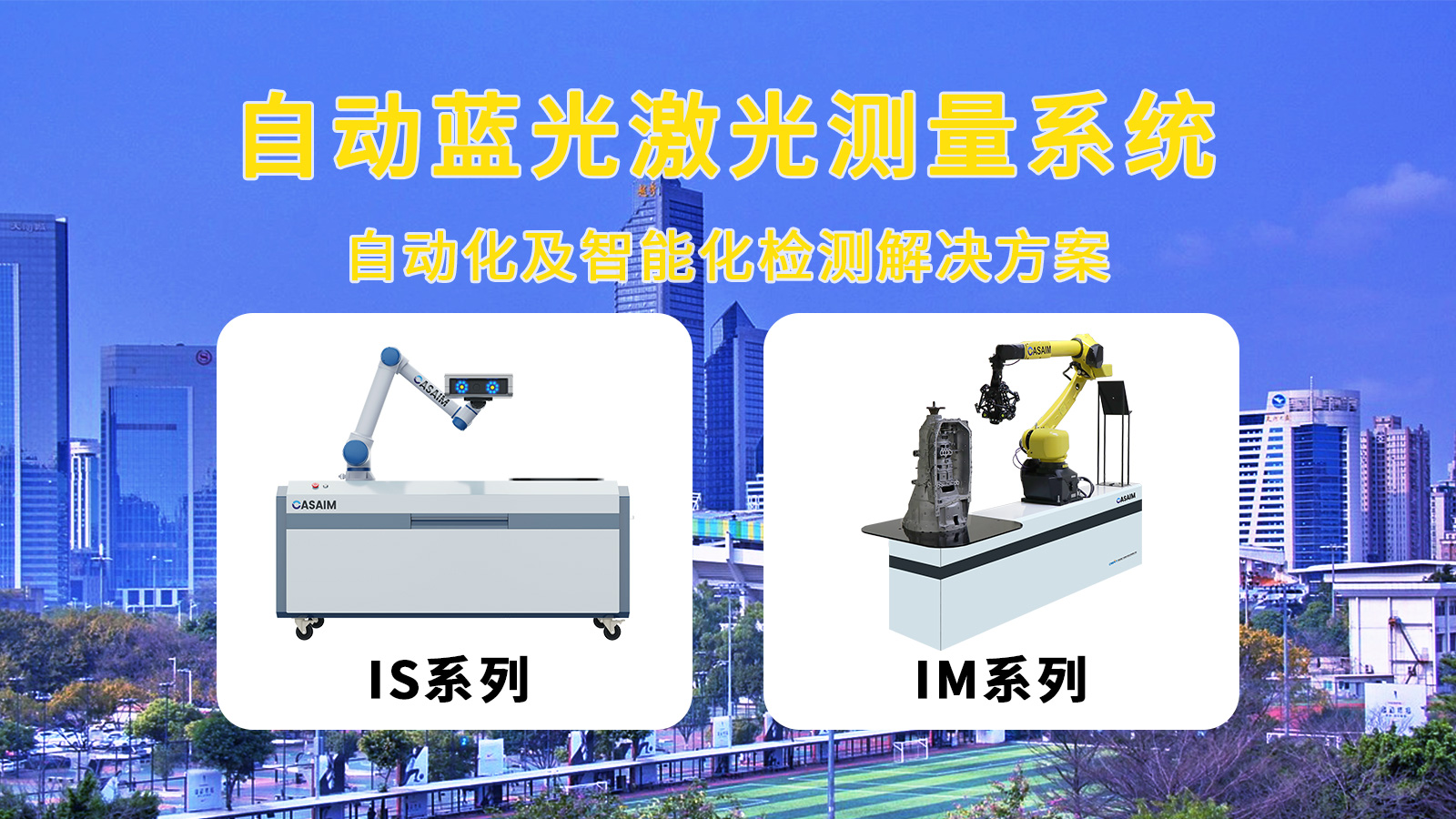

關于自動3D測量系統

系統能根據金屬表面反光特性自動調節激光功率,確保鑄件、鍛件等不同工藝零件都能獲得高質量點云數據;其次是智能特征識別算法,可自動提取孔位、槽寬、圓角等余種幾何特征,并與CAD模型進行智能比對。

某航空發動機葉片生產商配備自動3d測量系統,連續工作24小時的測量穩定性偏差不超過0.01mm。

某軸承制造商實現關鍵尺寸100%全檢,客戶退貨率下降73%;某液壓閥體生產線通過掃描數據反向優化加工參數,將產品合格率從92%提升至99.6%;成本控制方面,某鋁合金輪轂企業年節省第三方檢測費用超450萬元。系統生成的檢測報告包含彩色偏差色譜圖、GD&T分析等多項內容,可作為交付文檔。

自動工業三維測量技術正從單機檢測向智能制造系統演進,當下金屬加工行業轉型升級,我們也將推動自動藍光三維測量技術在更廣闊領域的應用,助力制造企業構建覆蓋產品全生命周期的數字化質量體系。

)

![[echarts] 更新數據](http://pic.xiahunao.cn/[echarts] 更新數據)

)

——進程間通信)

)