在競爭激烈的內衣市場中,產品設計的精準性、舒適度和個性化已成為品牌制勝的關鍵。傳統內衣設計依賴主觀經驗與樣品反復調整,不僅周期長、成本高,且難以實現對復雜胸型的精準適配。

為應對這一挑戰,某知名內衣品牌采用新拓三維XTOM-MATRIX工業級藍光三維掃描儀,通過數字化手段革新胸墊設計與工藝流程,提升產品開發效率與市場競爭力。藍光三維掃描技術可以準確地捕捉胸墊細節特征和整體弧度,分析杯面曲率半徑,為柔性生產或按需制造提供支持。

胸墊研發階段應用分析

1、曲面復雜性

胸墊為非規則三維曲面,傳統卡尺/投影儀僅能測局部點,無法捕捉整體弧度。

如杯面曲率半徑公差需嚴苛控制,尺寸精度在±2mm內(直接影響承托力)。

2、材料變形干擾

海綿/硅膠等軟質材料受壓會變形(接觸式測量導致誤差達15%~30%)。

3、工藝優化難落地

傳統工藝依賴經驗判斷,胸墊的厚度分布、支撐結構難以科學量化,導致舒適度與支撐性難以平衡,且不同罩杯的適配性差異難以統一控制。

內衣胸墊3D檢測必要性

檢測維度 | 行業標準 | 失效風險 |

弧長貼合度 | 人體工程學曲線吻合 | 穿戴位移、壓痕 |

漸變厚度分析 | 指定區域±0.5mm | 支撐不足或硌痛 |

表面隆起高度 | 峰谷值差≤4mm | 外觀凹凸、穿著顯痕 |

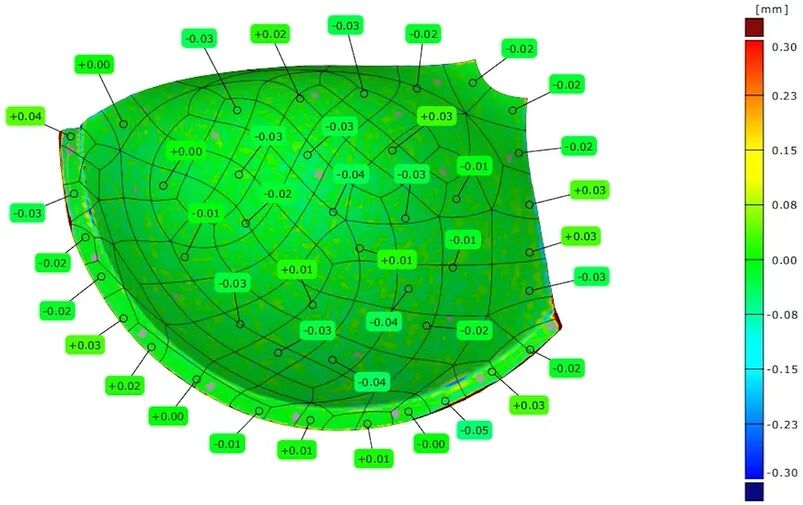

藍光三維掃描技術方案

XTOM-MATRIX工業級藍光三維掃描儀作為高精度工業3D檢測設備,可獲取胸墊3D數字化數據模型,提供全局的2D及3D形面及尺寸分析,完整地顯示與CAD比對的誤差分布翹曲變形,局部的凹陷及縮痕,適用于質量管理及首件檢驗。

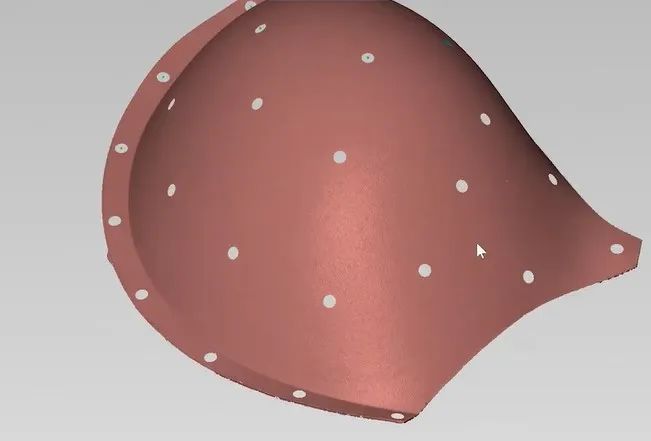

1、精準3D數據采集

通過快速掃描不同體型、不同胸型的胸墊樣本,生成STL三維網格模型,獲取精確的胸墊的三維輪廓度等關鍵數據,打破傳統測量的人為誤差。

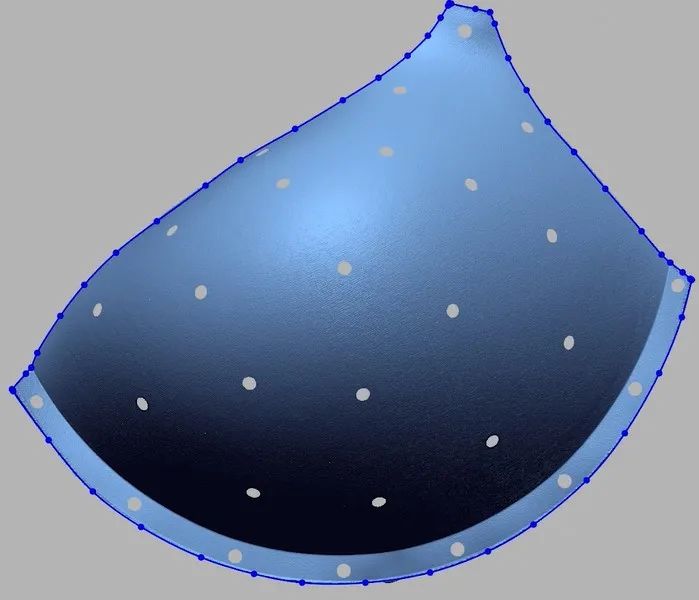

2、胸墊設計數字化重構

非接觸式藍光3D掃描,避免軟質材料受壓變形,可獲取精準點云數據,設計師可直接在三維軟件中進行胸墊的虛擬設計與調整,模擬不同胸墊的支撐效果,實現“所見即所得”的設計體驗。

3、工藝參數科學量化

3Dh數據模型可用于模擬分析胸墊在不同壓力點的受力分布,指導工藝參數(如縫線密度、海綿硬度、肩帶寬度等)的科學設定,確保產品兼具舒適性與支撐性。

4、個性化定制與柔性生產

結合用戶數據,品牌方可快速生成定制化胸墊設計方案,并通過柔性生產線實現小批量、多品種的高效生產,滿足細分市場需求。

典型檢測應用場景

采用新拓三維XTOM工業級藍光三維掃描儀,能夠精準捕捉胸墊表面幾何細節特征,分析胸墊的三維外形是否符合設計要求。

通過3D掃描高效獲取胸墊準確、完整的三維數據,并導入三維檢測軟件,生成直觀的檢測報告,通過色譜圖將分析結果可視化,清晰直觀地展現胸墊樣件的尺寸偏差情況。

XTOM工業級藍光三維掃描儀的引入,不僅革新了內衣胸墊的設計與工藝流程,更推動了品牌從“標準化生產”向“個性化制造”轉型。通過高精度3D數據驅動設計、工藝參數科學量化,有助于產品開發的降本增效,同時提升了用戶體驗與市場競爭力。

在內衣胸墊制造中應用3D尺寸檢測,可明顯提升胸墊曲面弧度與人體輪廓匹配度,不僅可管控制造精度,也是實現精準化、智能化生產的重要手段。雖然初期有一筆藍光3D掃描設備投入,但其在提高產品質量、提升用戶體驗、降低成本方面的長遠效益非常顯著。

)

)

(54))

![[嵌入式embed][Qt]Qt5.12+Opencv4.x+Cmake4.x_用Qt編譯linux-Opencv庫 測試](http://pic.xiahunao.cn/[嵌入式embed][Qt]Qt5.12+Opencv4.x+Cmake4.x_用Qt編譯linux-Opencv庫 測試)

)