一、深孔 3D 輪廓測量的遮擋困境

深孔結構(如航空發動機燃油噴嘴孔、模具冷卻孔)因孔深大(常超 100mm)、深徑比高(>10:1),其 3D 輪廓測量長期受限于光學遮擋難題。傳統光學測量技術(如激光三角法、白光干涉法)依賴直射光線,在深孔內壁中下部形成大量測量盲區,數據缺失率超 30%,且重復精度僅能達到 10-20μm,無法滿足精密制造對孔壁粗糙度、圓度等參數的嚴苛要求。這種技術瓶頸導致深孔加工質量難以有效管控,成為高端制造領域的共性難題。

二、激光頻率梳技術的測量原理

2.1 頻率梳干涉機制

激光頻率梳技術通過飛秒激光器產生一系列等間距的光學頻率 “梳齒”,形成覆蓋特定波長范圍的相干光。當光束入射深孔時,不同深度的孔壁反射光與參考光產生干涉,通過解析干涉信號的頻率與相位信息,可精確計算反射點的空間坐標。其非接觸式測量特性避免了機械探頭的尺寸限制,為突破遮擋奠定基礎。

2.2 多維度光束布局

采用環形陣列光源設計,6 束激光以 15°-45° 不同入射角同步入射深孔,形成發散式光束覆蓋。通過光束角度的精準調控,確保孔壁全深度范圍(尤其是中下部)均有光線照射,配合 360° 環繞式探測器陣列,可同步接收不同角度的反射信號,從硬件層面消除單一光束的遮擋盲區。

三、2um 級重復精度的技術突破

3.1 抗干擾信號處理

開發基于小波變換的信號降噪算法,能從復雜反射信號中提取有效干涉信息,信噪比提升 40%。針對深孔內壁反射率不均的問題,采用自適應增益調節技術,動態優化探測器靈敏度,確保不同區域反射信號的一致性,為重復精度提供原始數據保障。

3.2 相位補償與標定體系

構建實時相位補償模型,通過內置溫度傳感器與振動監測模塊,動態校正環境因素(溫度波動 ±1℃、振動幅度<5μm)導致的相位漂移,補償精度達 0.5μm。建立三維標定靶標,定期對系統進行空間坐標校準,將軸系誤差控制在 1μm 以內,確保多次測量結果的一致性。

3.3 數據融合算法優化

利用深度學習構建深孔輪廓特征庫,對多光束測量數據進行融合重構。算法可自動識別不同光束的重疊區域,通過特征點匹配消除數據偏差,將多源數據的融合誤差控制在 1μm 內,最終實現全孔 3D 輪廓的 2μm 級重復精度(3σ)。

四、性能驗證與應用價值

在 130mm 深、10mm 直徑的標準深孔測試中,激光頻率梳技術連續 10 次測量的輪廓偏差均<2μm,重復精度遠超傳統激光三角法(10μm)。在航空發動機噴嘴孔檢測中,能精準捕捉孔壁 0.5mm 深度范圍內的臺階缺陷,為加工工藝優化提供量化依據。該技術突破了深孔測量的遮擋限制,其 2μm 級重復精度為高端制造領域的深孔質量管控提供了可靠解決方案。

大視野 3D 白光干涉儀:納米級測量全域解決方案?

突破傳統局限,定義測量新范式!大視野 3D 白光干涉儀憑借創新技術,一機解鎖納米級全場景測量,重新詮釋精密測量的高效精密。

三大核心技術革新?

1)智能操作革命:告別傳統白光干涉儀復雜操作流程,一鍵智能聚焦掃描功能,輕松實現亞納米精度測量,且重復性表現卓越,讓精密測量觸手可及。?

2)超大視野 + 超高精度:搭載 0.6 倍鏡頭,擁有 15mm 單幅超大視野,結合 0.1nm 級測量精度,既能滿足納米級微觀結構的精細檢測,又能無縫完成 8 寸晶圓 FULL MAPPING 掃描,實現大視野與高精度的完美融合。?

3)動態測量新維度:可集成多普勒激光測振系統,打破靜態測量邊界,實現 “動態” 3D 輪廓測量,為復雜工況下的測量需求提供全新解決方案。?

實測驗證硬核實力?

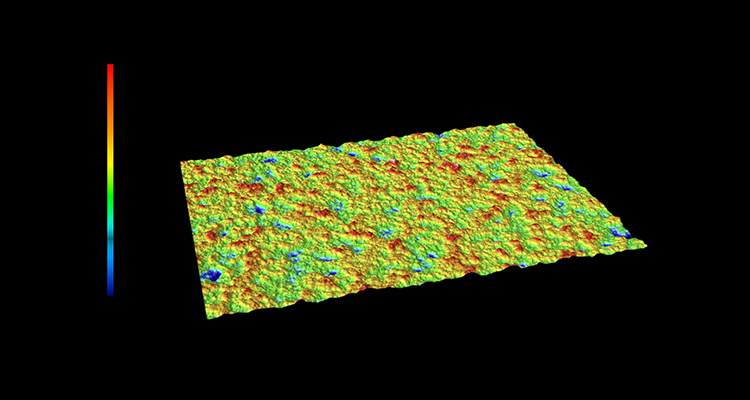

1)硅片表面粗糙度檢測:憑借優于 1nm 的超高分辨率,精準捕捉硅片表面微觀起伏,實測粗糙度 Ra 值低至 0.7nm,為半導體制造品質把控提供可靠數據支撐。?

(以上數據為新啟航實測結果)

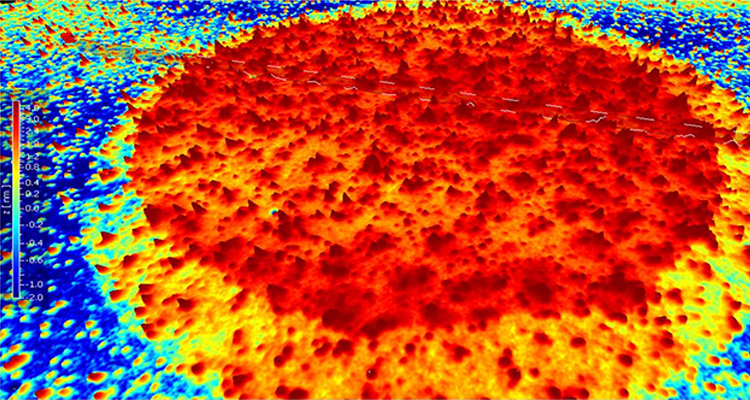

有機油膜厚度掃描:毫米級超大視野,輕松覆蓋 5nm 級有機油膜,實現全區域高精度厚度檢測,助力潤滑材料研發與質量檢測。?

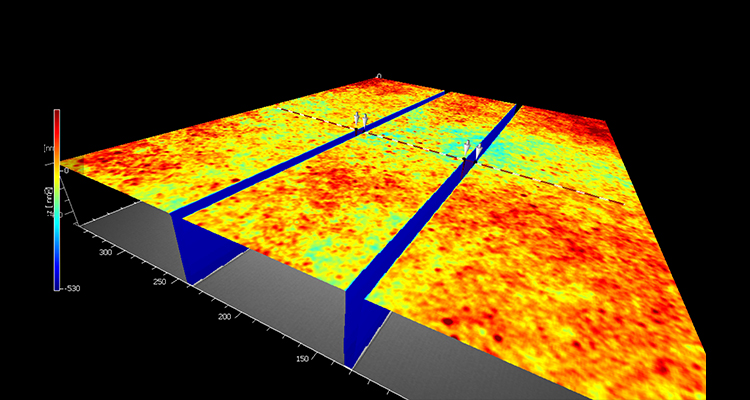

高深寬比結構測量:面對深蝕刻工藝形成的深槽結構,展現強大測量能力,精準獲取槽深、槽寬數據,解決行業測量難題。?

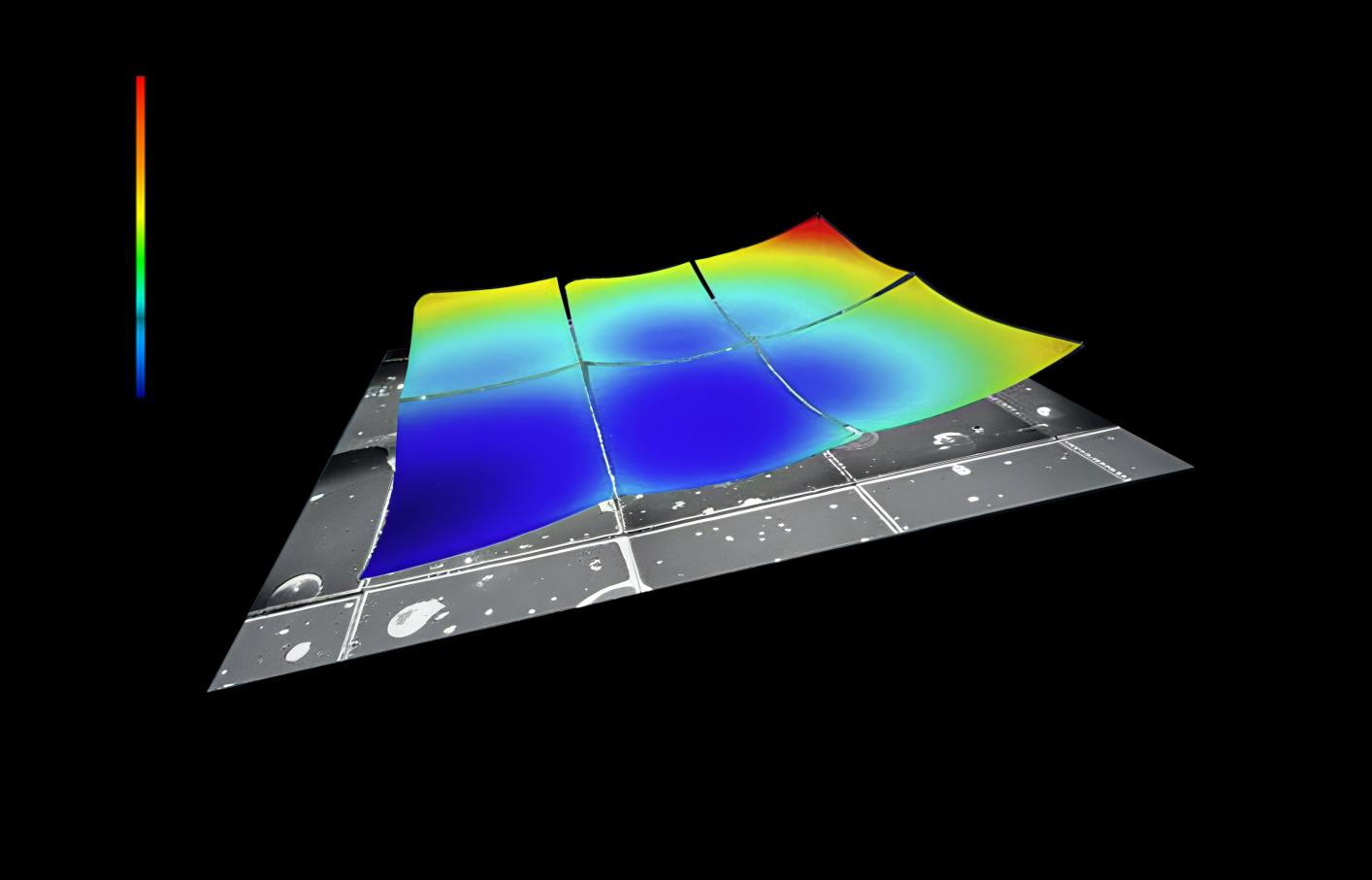

分層膜厚無損檢測:采用非接觸、非破壞測量方式,對多層薄膜進行 3D 形貌重構,精準分析各層膜厚分布,為薄膜材料研究提供無損檢測新方案。?

新啟航半導體,專業提供綜合光學3D測量解決方案!

全面解析)

:部署Kafka消息隊列)

)

)

)

——Bash基礎)