2013年,一種具有高效太陽能轉化率、高電荷傳輸率、低成本、制作簡單等優點的新型太陽能電池材料——鈣鈦礦突然出現在大眾視野。

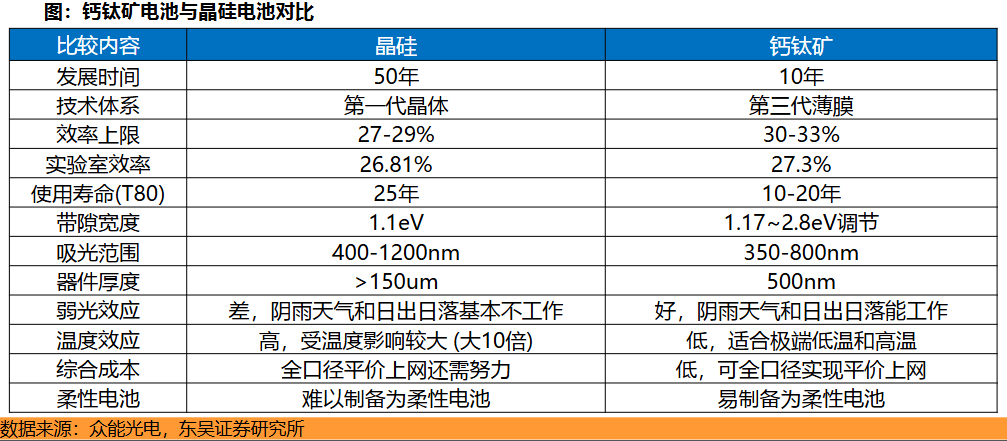

相比于又重又硬、轉換效率通常只有22%-26%的傳統晶體硅太陽能板,鈣鈦礦太陽能電池薄如蟬翼可彎曲,轉換效率突破30%,還被《科學》雜志評為2013年十大突破之一。

但是鈣鈦礦太陽能電池從閃亮登場至今已經過去十幾年,仍未走出實驗室的大門。

就在8月11日,昆明理工大學的研究團隊開發出一種新型晶界穩定技術,宣稱成功解決了鈣鈦礦太陽能電池長期面臨的效率與穩定性瓶頸問題。

被譽為第三代太陽能電池光電轉換材料的鈣鈦礦,這次的技術突破是否又會真正重塑光伏行業?實現產業化突圍?

鈣鈦礦:光伏產業的“潛力新星”

傳統的硅基太陽能板受制于重量,厚度,便攜性以及抗彎折程度多項制約,無法實現民用,只能用于山區和房項。在尋找硅的替代品過程中,科學家利用鈣鈦礦的可調性制造出了與硅性質類似的半導體。

在烏拉爾山脈被發現的鈣鈦礦(Perovskite),在自然界中原本指的是一種天然礦物CaTiO?(鈣鈦氧化物)。但是在光伏領域,鈣鈦礦并不是一類特定材料,而是指具有ABX?結構的化合物家族。

A位通常代表有機陽離子,B位為金屬鉛離子Pb2+,而X位為鹵素陰離子。由這些化合物組成的材料家族被通稱為“鈣鈦礦”材料。

鈣鈦礦的高吸光系數、帶隙可調和高載流子遷移率,讓它成為第三代太陽能電池的光電轉換材料。

因為鈣鈦礦的元素可以自由組合,通過組分調控,或者元素摻雜等手段替換鈣鈦礦的部分元素,就能提高它的帶隙范圍。

以硅基的太陽能電池為例,帶隙大約是1.12ev。

也就是說,它只能吸收太陽光中與1.12ev的能量所對應的光,能量低了,電子就無法躍進,能量高了,電子獲得的多余動能就會轉化為熱能浪費掉。

而目前主流配方的鈣鈦礦,帶隙范圍一般在1.5-2.3ev,能夠吸收更多波段的太陽光,大幅提升了太陽能的轉化效率。

有了這一關鍵優勢,鈣鈦礦似乎真的撼動了硅基光伏這一“老大哥”的地位,為低成本、高效率光伏提供了全新路徑。

自2022年-2023年鈣鈦礦行業初步顯露市場,經過2年多的穩定運行加小規模出貨之后,業內已經有不少企業看見了鈣鈦礦的巨大潛力。

目前已有京東方+極電光能兩條GW單線投產,預計25H2纖納光電、協鑫光電、寧德時代等GW線有望投產落地,26年仁爍光能等廠商亦有望跟進GW線投產。

而在2025年的第一季度,已經有超過14起涉及鈣鈦礦的國內企業及團隊宣布完成融資。

2月20日,江蘇迪塔鎂克科技有限公司宣布完成近千萬元A+輪融資,將加速大尺寸單結/疊層涂布機量產,推動鈣鈦礦電池降本增效。

4月6日,深圳市極致激光科技有限公司宣布完成數千萬元A+輪融資,資金將用于公司的鈣鈦礦新產品研發及制造基地建設。

4月21日,首創“石榴結構”全固態量子點制備技術的溫州鋅芯鈦晶科技有限公司宣布完成數千萬元A+輪融資。

一瞬間,鈣鈦礦太陽能電池市場如火如荼,如果鈣鈦礦真的實現產業化,那將擁抱巨大的應用前景。

鈣鈦礦的產業化突圍新機遇

自20世紀50年代以來,晶體硅憑借技術更加成熟、穩定性強、一次可用25年的優點,一直充當太陽能電池的主要半導體材料。

受益于國家“雙碳”目標的推進,2025年,中國單晶硅太陽能板的市場規模預計達到1800億元人民幣,年復合增長率保持在25%以上。

但傳統太陽能電池板制造過程中使用的大型晶體硅價格昂貴、制備步驟多,需消耗大量能源。

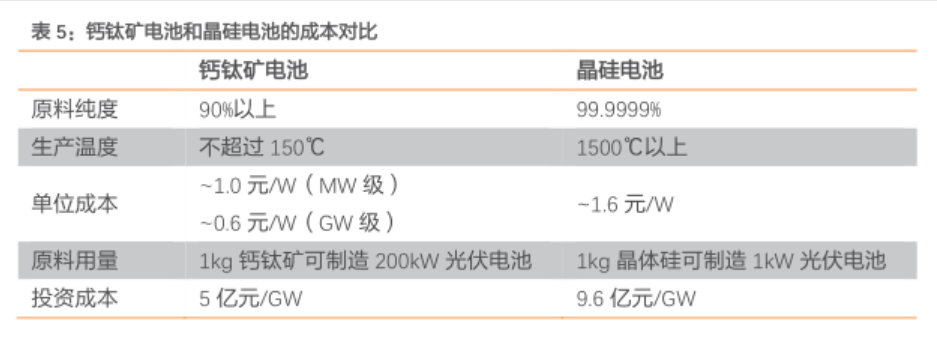

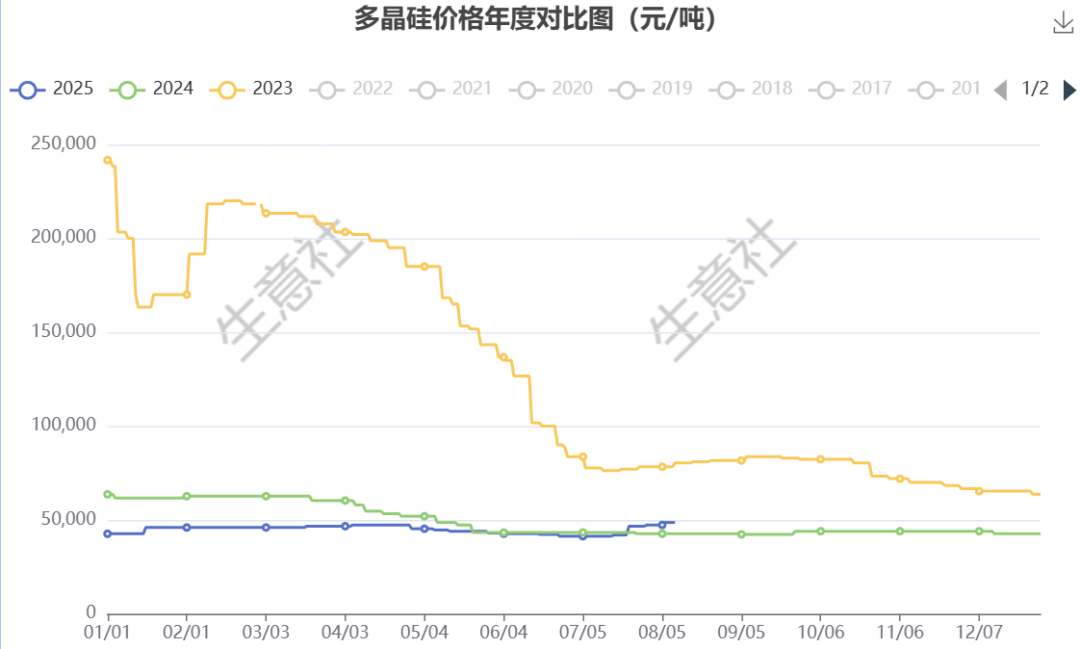

2025年,多晶硅價格最低為42000元/噸,而目前國內鈣鈦礦的價格大致在每噸2000-4000元之間。GW級別晶硅組件產能投資需要7.5億元,鈣鈦礦組件投資需5-10億元。但鈣鈦礦電池還處于起步階段,晶硅電池產業鏈已經成熟,預計在未來鈣鈦礦組件產能投資可能小于晶硅組件。

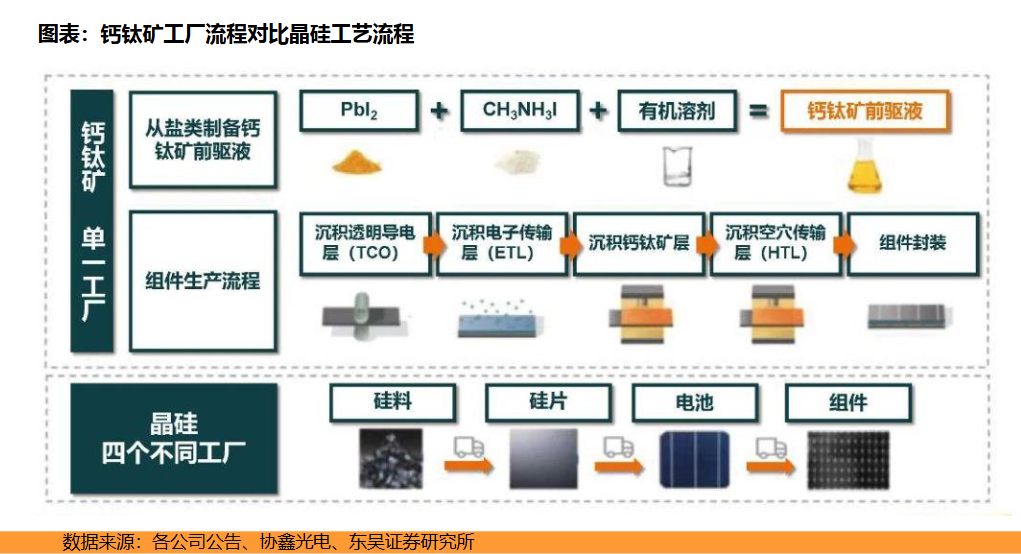

在制作流程上,制備一塊晶體硅太陽能電池的流程就包括硅片清洗、絨面制備、擴散制結等十余項流程。

而鈣鈦礦太陽能電池不同于傳統晶體硅太陽能電池,制作原料便宜、太陽能轉換效率高,或許能對光伏產業能造成顛覆性的影響。

在鈣鈦礦電池的生產中,主要只包括鍍膜、激光刻蝕、封裝三大核心工藝環節,可在45分鐘內將化工原料、玻璃、靶材、膠膜在單一工廠加工為組件。

在制作成本上,當前百MW量產成本約1-1.5元/W,玻璃等封裝材料占比30%+;預計GW級有望降至8毛/W以內,與晶體硅太陽能電池相比,成本下降了數倍。

在使用性能上,鈣鈦礦電池的高光吸收系數、受溫差影響小,光電損失少等優點,讓單結鈣鈦礦電池效率上限超30%,雙結疊層效率上限更有望接近45%,而晶硅電池效率卻難以突破30%。

目前典型的鈣鈦礦配方的最高單結效率已達27%,已經接近晶硅電池實驗室記錄。

并且傳統硅晶體太陽能層厚度達到130-170um,而鈣鈦礦太陽能板的涂層僅有0.1到0.5um,兩者之間相差超300倍。

薄如蟬翼、輕量化的鈣鈦礦太陽能電池可以制備柔性電池,替代又重又硬的傳統晶硅太陽能板,應用范圍更加廣泛。

截至2025年6月,全國新能源汽車充電基礎設施累計數量已達1610萬個,同比增長55.6%。若鈣鈦礦太陽能電池實現量產,就可以在汽車車頂或者引擎蓋上加裝太陽能板,減少對充電樁的依賴,甚至能開發出一款太陽能電車。

至2021年末,我國建筑太陽能光熱應用面積達到50.66億平方米,太陽能光伏裝機容量達到1.82萬兆瓦,但其中只有11%的屋頂適合建設光伏電站。而鈣鈦礦體量輕、柔性大,可以安裝到更多如寫字樓外墻等晶體硅太陽能板所覆蓋不到的地方,實現更大范圍的建筑光伏一體化。

還可以在背包、帳篷、毯子、無人機等移動設備上,加裝鈣鈦礦太陽能板方便隨用隨充,出門野炊帶充電毯比充電寶還方便。

除此之外,若產業化成功,鈣鈦礦有望將光伏發電成本降低、避免硅料依賴進口、加速全球能源結構從化石燃料向可再生能源轉型。

隨著光伏產業鏈上游產業鏈的供遠過于求和價格戰,組件價格已到達冰點。而鈣鈦礦成本相較于晶體硅更低,實現產業化后光伏發電成本還可進一步降低。

根據海關最新數據顯示,2024年10月我國多晶硅進口量為2374.95噸,若鈣鈦礦成功量產,國內則能進一步占據可再生能源的比重。

而最近的政策和研究顯示,中國計劃到2025年可再生能源消費量達到11億噸標煤以上,表明太陽能在替代化石燃料上具有巨大潛力。

但晶硅電池經過40余年的發展,產業鏈成熟,電池轉換效率已經達到25-26%,即將接近極限,急需找到其他非化石能源在能源轉型中替代晶體硅,以保障能源供應的安全和穩定。若鈣鈦礦加入可再生能源原料的陣營,能大大提升太陽能在替代化石燃料方面的潛力。

可是從2016年鈣鈦礦創業元年,到2022年鈣鈦礦電池成為大熱賽道,“長跑”數十年卻仍未跑出實驗室的大門,背后又有何“異數”?

鈣鈦礦發展“快車道”上的技術挑戰

鈣鈦礦電池的使用仍處在實驗室的平方厘米內,但放大至平方米級組件時,技術不成熟就會導致轉換效率大幅下降。

均勻成膜技術尚未成熟,容易出現溶液涂布易出現孔洞、厚度不均的現象。要想做到厚度為400納米-800納米,平整度偏差小于等于±5%,上海德滬涂膜設備有限公司董事長王錦山對此曾表示“變成晶體的過程不難,但在大尺寸上實現物理變化誘導的成核/結晶高度化學一致性比較難”。

成膜和結晶的物理和化學一致性好壞決定了面板的發電效能,而目前的制備方法之一是使用真空蒸鍍形成薄膜,其二也可以使用低成本的溶液法,通過狹縫涂布技術成膜、結晶。

鈣鈦礦材料壽命短,與能持續使用25年的傳統硅晶體太陽能電池相比,鈣鈦礦太陽能電池僅能用幾千個小時。

由于鈣鈦礦材料本身分解能較低,離子容易發生擴散,溫度或者組分的差異會導致鈣鈦礦材料發生成分偏析或者相分離,并且容易與環境中的水分子、空氣發生反應,光照下發生相分離。

2009年,日本科學家率先將鈣鈦礦材料用于染料敏化太陽能電池作為吸光材料進行試驗,但由于氧化反應,幾分鐘后就宣告失敗。

2012年,韓國的樸南圭團隊首次報告了效率接近10%的全固態有機-無機雜化鈣鈦礦太陽能電池,這被認為是鈣鈦礦太陽能電池發展歷程中里程碑式的工作,但沒過多久效率就衰減到了80%。

為了控制鈣鈦礦材料的分解反應,2025年3月,華東理工大學研究團隊首次揭示了新型光伏不穩定性的關鍵機制——“光機械”誘導分解效應,并通過在鈣鈦礦薄膜的表面粘合一層石墨烯,在物理層面上抑制鈣鈦礦分解。

2025年5月,南京航空航天大學研究團隊通過化學反應,給鈣鈦礦材料內的分子“上鎖”抑制其分解。

2025年8月,昆明理工大學研究人員開發出了一種新型晶界穩定技術,對鈣鈦礦分解反應進行控制。

直至目前,鈣鈦礦太陽能電池的光電轉換效率從2009年的3.8%提高到今天的25%以上,壽命也從2012年的5分鐘延長到如今1000小時以上。最新數據顯示,鈣鈦礦太陽能電池在強度拉滿的情況下,持續工作3670小時(約153天)后,仍能保持97%的發電效率,相比于傳統光伏板,鈣鈦礦這個賽道可謂是進展飛速。

轉換效率、時間都在快速提升,但是鈣鈦礦在生產的過程中含有毒物質——鉛,在電池破損或者廢棄后,又該如何回收處理呢?

鈣鈦礦電池作為典型的有機金屬鹵化物,生產過程中含有鉛元素,一旦泄露就會產生嚴重的環境污染問題。所以鈣鈦礦在國際許多國家和地區都被列為禁止使用的材料,盡管業界已經在研究無鉛鈣鈦礦,但是其太陽能轉換效率遠不及含鉛鈣鈦礦。

并且較晶硅行業用鉛量來說,鈣鈦礦太陽能電池用鉛量實際更低。

雖然硅片不含鉛,但晶硅電池的焊帶是銅箔涂鉛的。每一個標準尺寸的晶硅組件中大概有18 克左右的鉛,而同樣尺寸的鈣鈦礦組件含鉛量不超過 2 克,僅為晶硅的 1/10。根據 RoHS 標準,晶硅組件中的鉛含量不能超過 0.1%,而鈣鈦礦組件中的鉛含量不足 0.01%,相對于晶硅電池更加環保。

結語

單從成本、效率和經濟效益上來看,鈣鈦礦的商業價值比晶體硅要更高,或許鈣鈦礦太陽能電池不需要將壽命提高到25年,也能實現商業化落地。但由于硅基光伏板技術和產業鏈都已十分成熟,從短期來看,硅基將仍是主要的光伏材料,如果鈣鈦礦想要進入光伏市場,還要與硅基結合起來才有機會。

值得一提的是,目前鈣鈦礦-晶硅的疊層太陽能電池效率已經處于領先地位,小面積效率已經達到了34.6%的世界紀錄。也許在將來,這將成為硅基光伏向鈣鈦礦光伏的過渡的跳板。

的實用指南)

:Vue3中高效安全修改列表元素屬性的方法)

)

進階繪圖)

)

?)