你有沒有發現一個現象?

很多工廠老板一提到節能改造,第一反應就是搖頭。

不是不想省電費,而是怕停產。

停產一天損失幾十萬,改造周期動輒幾個月,這賬怎么算都不劃算。

但如果我告訴你,有一種改造方式,5-7天完成,不停產,還能再省30%的電費,你會怎么想?

這不是天方夜譚。

這是塔能科技正在做的事情。

數據中心的“電老虎”困局

先說個數據。

2023年,全國數據中心耗電量超過2700億千瓦時,相當于三峽電站全年發電量的2.7倍。

其中,制冷系統占了總耗電量的40%。

換句話說,每10度電里,有4度都用來“吹空調”了。

更要命的是,很多老舊數據中心的制冷系統,還在用10年前的技術。

能效比低得可憐。

電費賬單一個月比一個月高,碳排放壓力一年比一年大。

但改造?

停機一天損失百萬級,誰敢輕易動手?

傳統改造的三大痛點

我接觸過很多數據中心的運維總監。

他們的痛點出奇一致:

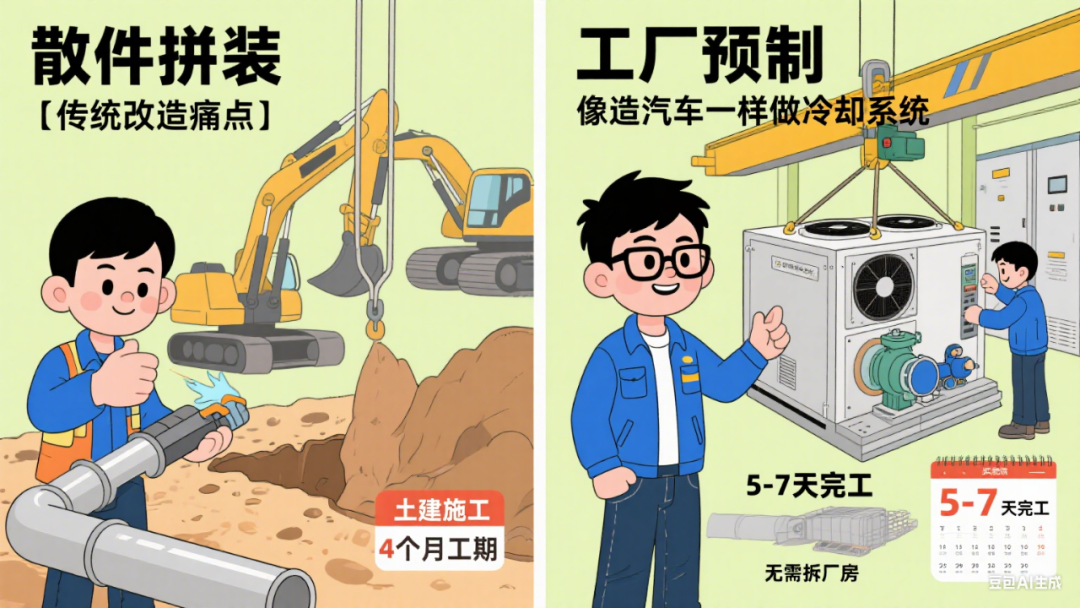

第一,改造周期長。

傳統改造動輒2-3個月,設備拆除、重新安裝、調試.....每個環節都要停產配合。

第二,風險不可控。

新系統能不能達到預期效果?會不會出現兼容性問題?萬一改壞了怎么辦?

第三,投資回報不明確。

改造成本幾百萬,到底能省多少電?多久能回本?心里沒底。

這就是為什么,明知道老設備耗電如流水,很多企業還是選擇“忍著”。

塔能的“不停產改造”

但塔能科技想的不一樣。

他們提出了一個顛覆性的理念:

節能改造不應該影響生產,而應該成為生產的一部分。

怎么做到的?

核心是三個技術突破:

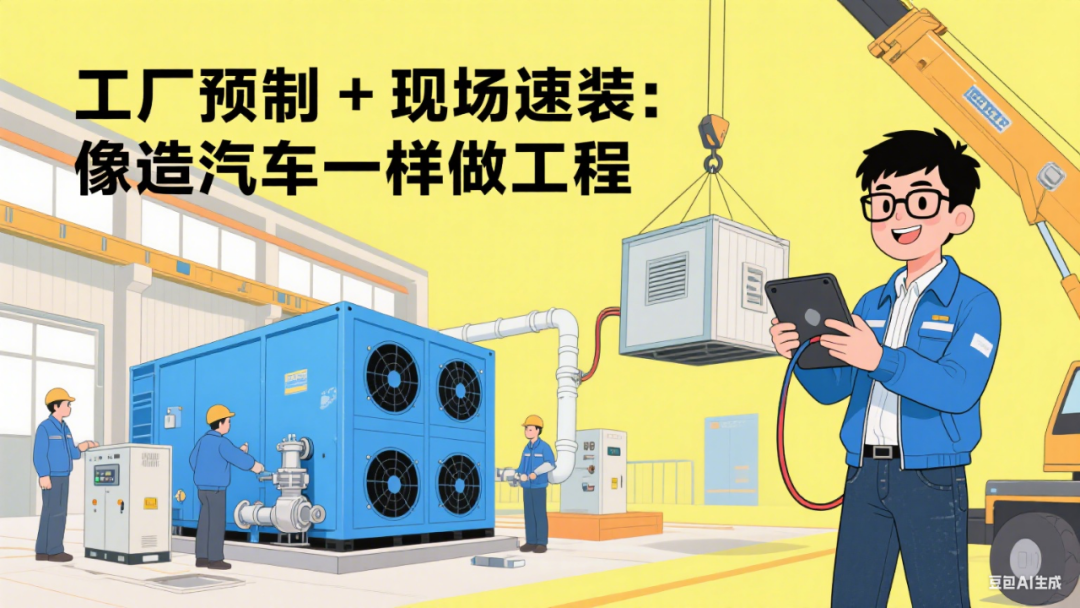

1. 工程產品化

傳統改造是“定制工程”,每個項目都要重新設計、重新施工。

塔能把改造方案做成了“標準化產品”。

就像搭積木一樣,模塊化設計,快速組裝。

原來需要2個月的工程,現在5-7天就能完成。

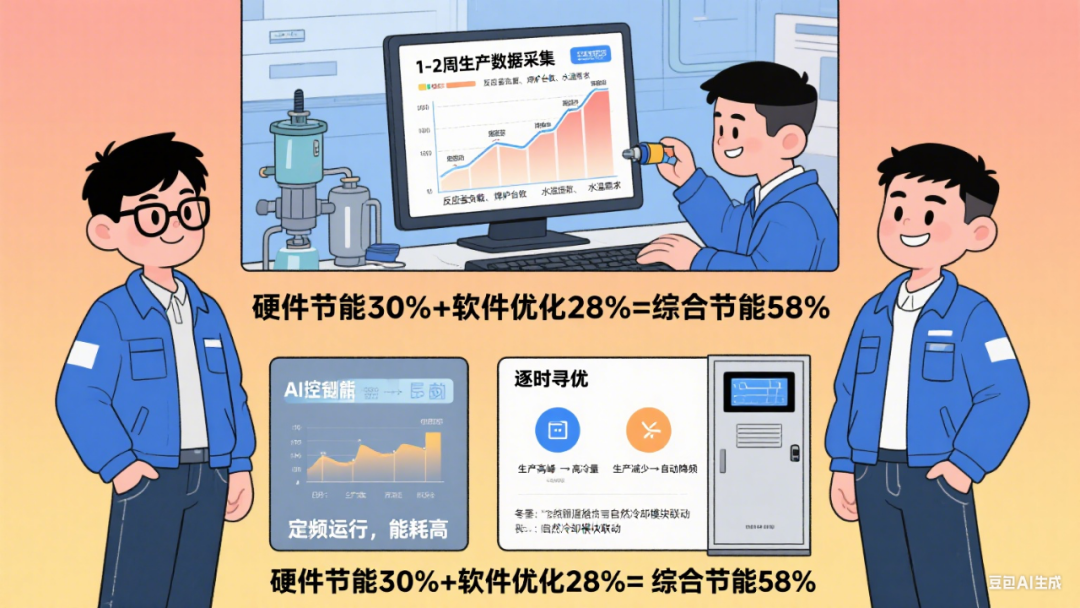

2. 數據建模預測

改造前,塔能會對現有系統進行全面的數據采集和建模。

溫度、濕度、負載、能耗....所有參數都納入模型。

改造后的節能效果,在施工前就能精確預測。

不是拍腦袋說能省50%,而是有數據支撐的精準預測。

3. 物聯網精準控制

這是塔能的核心競爭力。

通過物聯網技術,實現對制冷系統的精準控制。

每一度電的使用,都在最優化的狀態下。

不是簡單的“開關控制”,而是“智能調節”。

一個真實的改造案例

去年,某大型數據中心找到塔能。

這個數據中心有3000個機柜,月電費超過200萬。

制冷系統已經運行了8年,能效比只有2.8。

按照傳統改造方案,需要停機2個月,損失至少4000萬。

塔能的方案是:

改造周期:6天停機時間:0天節能效果:52%

具體數據對比:

改造前:

月耗電量:450萬度

月電費:225萬元

碳排放:2250噸CO2

改造后:

月耗電量:216萬度

月電費:108萬元

碳排放:1080噸CO2

每月節省電費117萬,減少碳排放1170噸。

投資回報周期:8個月。

“二次節能”的技術突破

更厲害的是,塔能還有一個“二次節能”技術。

什么意思?

就是在已經節能的基礎上,再省30%。

這聽起來很玄乎,但原理其實不復雜。

傳統節能改造,主要是提升設備效率。

但塔能發現,真正的節能潛力在于“系統協同”。

通過物聯網技術,讓制冷系統、供電系統、監控系統形成一個智能整體。

不是單點優化,而是系統優化。

就像交響樂團,不是每個樂手都演奏得最大聲,而是協調配合,產生最美的音樂。

物聯網精準節能

我覺得,塔能做的事情,代表了一個趨勢。

從粗放式用能,到精準化節能。

過去,我們對能源的使用是“大概齊”。

空調開到多少度?大概26度吧。 風機轉速調多快?大概這樣吧。 什么時候開什么時候關?大概看情況吧。

但在碳中和的大背景下,這種“大概”已經不夠了。

每一度電都要用在刀刃上。

這就需要物聯網技術的精準控制。

傳感器實時監測,算法智能決策,設備精準執行。

讓機器比人更懂節能。

寫在最后

節能改造,正在從“要我改”變成“我要改”。

不是因為政策壓力,而是因為經濟效益。

改造成本越來越低,節能效果越來越好,投資回報越來越快。

特別是像塔能這樣的“不停產改造”,徹底解決了企業的后顧之憂。

5-7天完成改造,節能50%,這不是未來的技術,而是現在就能實現的方案。

對于高耗能企業來說,這可能是一個不容錯過的機會窗口。

畢竟,在這個時代,不節能的企業,可能真的活不下去了。

:API安全風險導致敏感數據泄漏)

: com.XXX.XXx.service.xxx無法執行service)

what why when【前端TS】)

)

)

)

)

-Spark 是什么?)

網絡層)

)