機加工行業面臨日益嚴格的質量追溯要求,來料質量的穩定性直接影響著后續生產效率與成品合格率。傳統人工檢測方式受限于接觸式工具的測量精度與操作效率,難以應對小批量、多品種的現代生產需求。

傳統機加工件來料檢測長期面臨這些問題:

其一,人工卡尺、千分尺等接觸式測量工具效率低下,復雜曲面與異形結構難以全面覆蓋;

其二,人為操作誤差與主觀判讀導致數據一致性差,質量追溯缺乏可靠依據;

其三,檢測結果反饋滯后,難以與生產系統實時聯動,影響供應鏈協同效率。

某客戶現有產線每日需檢測1800±200件涵蓋車銑鉆等多工藝的金屬部件,當前依賴三名質檢員進行人工測量與目視檢查,存在兩個突出矛盾:其一,人工檢測標準不統一導致尺寸合格率波動達8%,特別是對φ5mm以下孔徑、Ra0.8以下表面粗糙度等關鍵參數控制不穩定;其二,紙質記錄方式使質量問題分析滯后于生產節拍,平均需2.5個工作日完成數據歸集。

現希望引入自動化三維測量系統解決檢測精度與效率問題,要求實現:

1)基于高精度工業相機的形位公差自動判定;

2)接觸式測頭與機器視覺融合的尺寸測量體系;

3)符合ISO9001標準的數字化報告即時生成功能。

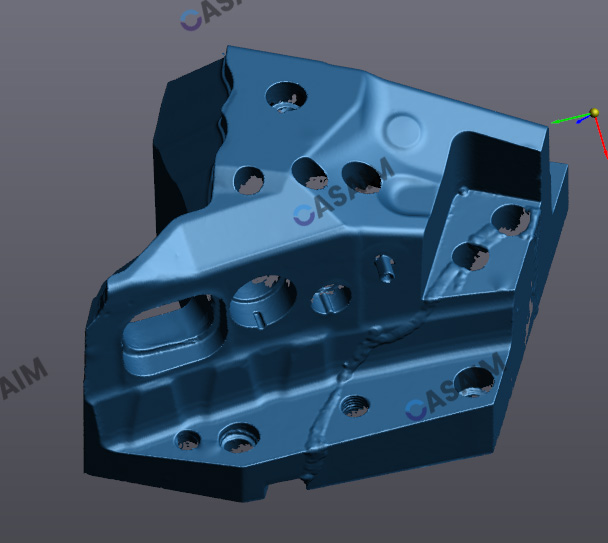

自動藍光三維測量系統通過集成智能3D測量、自動藍光三維測量等核心技術,為機加工件來料自動化測量提供了高效、可追溯的質量控制解決方案。

自動化三維測量系統,通過非接觸式激光掃描技術實現突破,設備搭載高精度工業級相機,整體測量精度控制在0.01mm。系統采用機械臂聯動轉臺,可自動規劃掃描路徑,無需人工干預即可完成工件全尺寸數據采集。某精密軸承制造商引入該方案后,來料檢測效率提升8倍,單件檢測時間壓縮至3.5分鐘,且數據重復性誤差低于0.01mm。

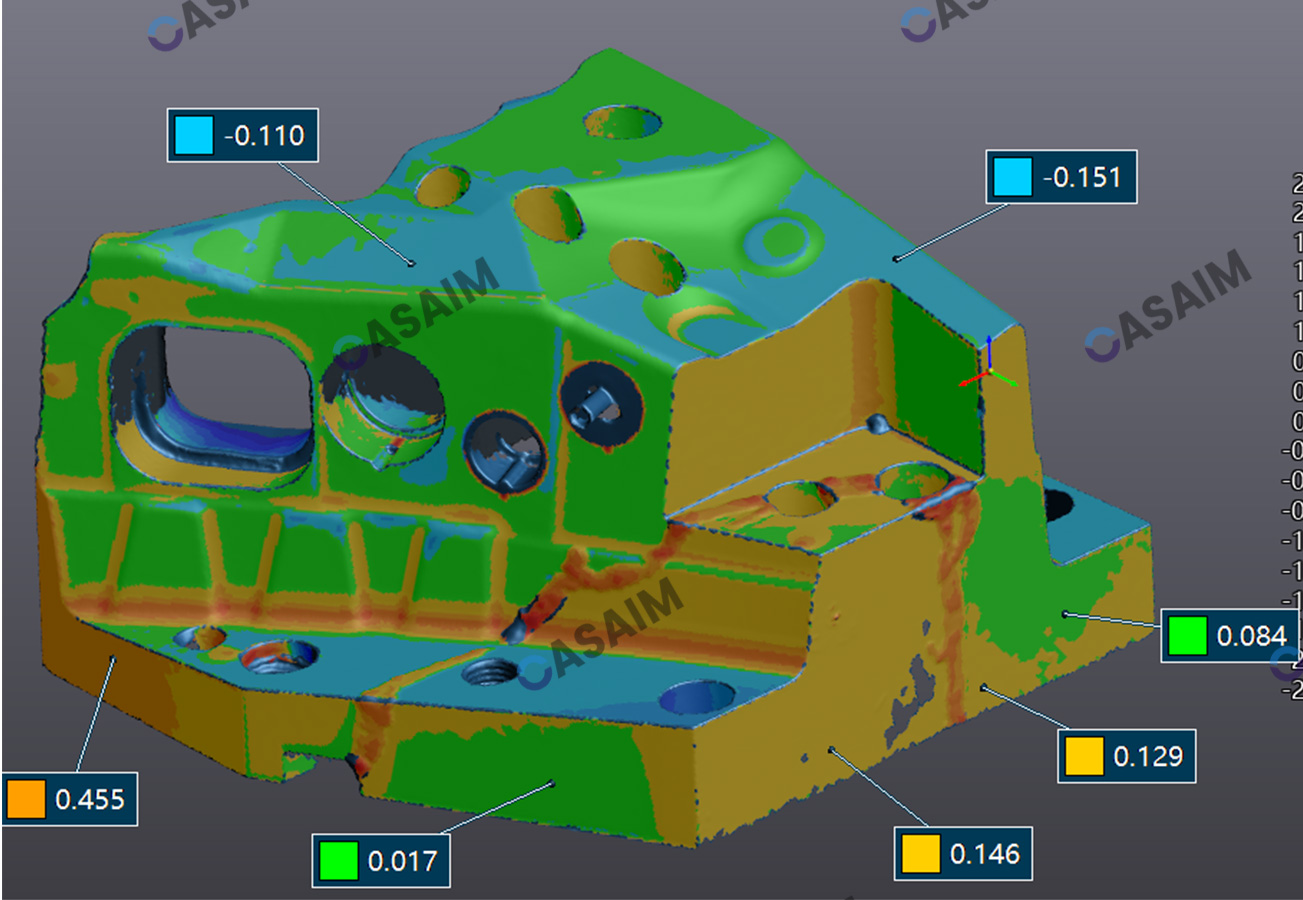

自動藍光三維測量技術的引入,進一步強化了系統對復雜表面的處理能力。通過激光光學測量原理,設備可快速獲取工件三維點云數據,并與CAD模型進行實時比對。某新能源電池廠商應用該技術后,電池包托盤全尺寸檢測節拍縮短至5分鐘以內,系統生成的3D偏差色譜圖能直觀呈現0.05mm級的尺寸波動,為模具優化提供精準數據支撐。

乘法法則、全概率公式、貝葉斯定理)

)

:表結構與元數據查詢——快速掌握數據庫“DNA”)

)