在現代自動化系統中,末端執行器(End Effector)作為機器人與物理世界交互的“手”,發揮著至關重要的作用。它直接安裝在機械臂末端,不僅是機器人實現“抓取、感知和操作”三大核心功能的關鍵部件,更是整個自動化系統實現智能化、柔性化的技術前沿。

想象一下,如果沒有這樣一雙靈活多變的“手”,工業機器人可能只是一臺重復移動的鐵臂;而有了它,機器人才能真正執行焊接、裝配、分揀,甚至完成手術輔助、水果采摘、太空作業等精細任務——從千鈞之力的重型搬運,到微牛級別的精密力控,末端執行器正在不斷突破技術的邊界,悄然改變著制造業、物流、醫療乃至我們日常生活的方方面面。

接下來,我們將從末端執行器的類型、工作原理和實際應用等方面入手,帶你一步步了解它如何成為機器人實現智能操作的“靈魂之手”。

一、末端執行器的三大類型

根據功能與結構,末端執行器主要分為夾具、傳感器和工藝操作工具三大類。

1.夾具(Grippers)

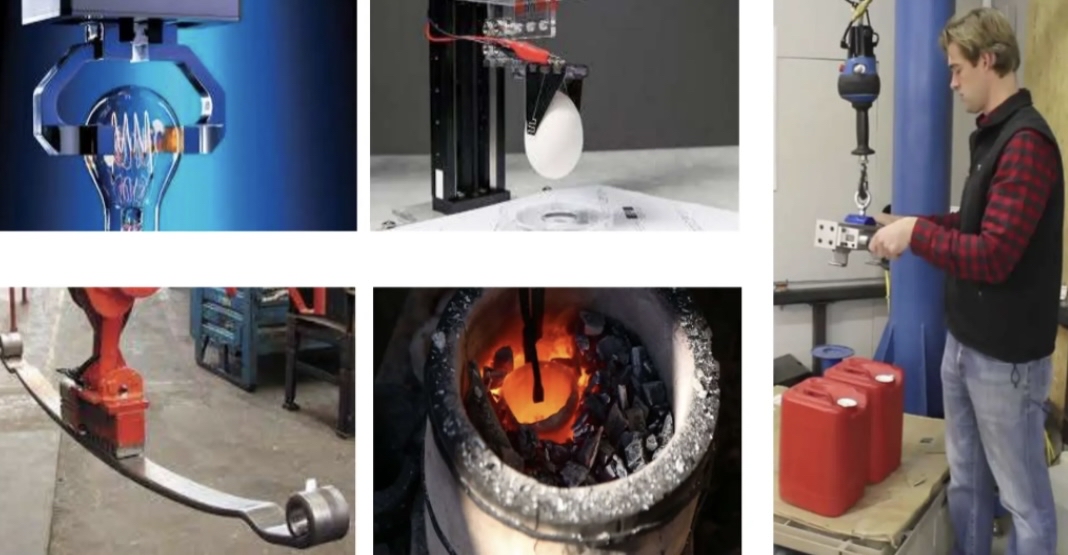

夾具是機器人技術中最常用的末端執行器類型之一,能夠牢固抓取和固定不同尺寸的物體,具有高可控性和高重復精度的拾取、移動與操縱能力。其具體設計取決于所處理物體的類型與尺寸、機器人工作環境及實際應用需求。目前常見的夾具類型包括機械抓手、真空吸盤、磁性夾持器、伺服夾爪和仿生靈巧手等。

機械抓手通過夾爪或手指實現抓取,結構簡單、堅固可靠,常用于拾放、裝配等任務;真空吸盤則利用負壓吸附物體,適用于玻璃、紙箱等平面、光滑或多孔材料,具有速度快且不易損傷物體的特點;磁性夾持器依靠磁場吸附鋼板等鐵磁性材料,適用于重型或異形工件的搬運作業;伺服抓手內置電機與傳感器,可精確控制抓取力與位置,多用于精密裝配與質量檢測任務;而仿生靈巧手作為自動化與機器人技術的重要研究方向,具有多自由度和高度擬人化的操作能力,能夠完成精細、靈活的抓取與操作任務,廣泛應用于制造、醫療手術及復雜物體交互等前沿領域。

OpenLoong 開源社區目前已開放的數據集涵蓋夾爪與靈巧手兩類末端執行器,感興趣的用戶可點擊下方鏈接查看~

數據集 | OpenLoong

2. 傳感器(Sensors)

傳感器是機器人系統的重要組成部分,為機器人提供了感知環境的能力。傳感器收集有關機器人周圍環境的信息,包括其周圍物體以及機器人自身的位置和方向。然后,機器人的控制系統利用這些信息來決定如何與環境進行交互。

目前廣泛應用于末端執行器的傳感器主要包括以下幾種:距離傳感器可用于檢測末端執行器附近物體的存在,能夠識別金屬、塑料乃至液體等多種目標;力/扭矩傳感器能夠精確測量機器人及其操作對象上的力或扭矩,既可用于控制抓取力度,也可用于機械臂的運動監測;視覺傳感器通過提供視覺反饋,支持物體識別、定位、跟蹤與避障,部分先進設備還具備3D視覺與熱成像功能;光傳感器用于感知光線明暗,常在弱光環境下輔助物體定位;而磁傳感器(或稱霍爾效應傳感器)則通過檢測磁場以識別帶磁物體的位置與方向。各類傳感器提供的多源信息,被上層控制系統融合處理,共同構成了末端執行器實現智能操作的數據基礎。

3. 工藝操作工具(Process Tools)

機器人末端執行器中的工藝工具是用于執行特定任務的附件或裝置。它們與機器人臂協調工作,為機器人系統提供額外的功能。它們可以簡單到一把螺絲刀,也可以復雜到一個完整的機器人。

以下是一些用于末端執行器的工藝工具示例:

-

焊槍:用于汽車制造中的焊接作業;

-

噴槍:實現自動化噴漆;

-

切割/打磨工具:完成材料加工與表面處理;

-

分配器:用于涂膠、注漿或3D打印。

由此可見,無論是夾具、傳感器還是工藝操作工具,末端執行器構成了機器人與外部環境交互的核心環節,屬于機器人完成具體作業的關鍵部件,不同類型的選擇和組合將直接影響機器人的應用邊界與性能表現。它們的多樣化發展不僅豐富了機器人在制造、醫療、服務等行業的應用形式,也為學術研究與產業創新提供了堅實基礎。

二、關鍵技術:機器人力順應末端執行器 (RFCEEs)

在了解了末端執行器的三大基礎類型之后,我們不難發現,真正讓機器人實現智能精細操作的關鍵,在于它是否具備“感知并響應環境變化”的能力——而這正是機器人力順應式末端執行器(Robotic Force Compliance End Effectors, RFCEEs)的核心使命。

RFCEEs允許機器人在與物體接觸時施加力的同時,感知物體對力的反應或阻力,并根據這些反饋信息調整機器人的操作。這種“力感知與適應”機制使得機器人能夠更自然地與環境互動,避免損壞物體或設備本身,尤其在面對不確定性或不規則的操作環境時。

機器人力順應式末端執行器根據其技術原理,主要可分為主動順應與被動順應兩大類。

🔹 主動順應技術(ACT)

主動順應技術(Active Compliance Technology, ACT)是一類通過傳感器與控制系統主動感知環境或任務變化,并實時調整末端執行器行為的力順應技術。它使末端執行器能夠根據任務需求——例如被操作物體的尺寸、重量或所需的精度——靈活調節自身的剛度或柔順程度,從而實現與外界環境動態、響應式的交互。

ACT末端執行器不僅能夠更輕柔、更精確地操作易碎或脆弱物體,也適用于物體位置和方向具有一定不確定性的任務。該類技術尤其擅長結合剛性運動與柔順操作,典型如精密裝配任務:機器人先以高精度定位零件,再依據力反饋將其順滑地裝配到位,在保證準確性的同時避免卡阻或損傷。

🔹 被動力順應技術

另一方面,被動力順應技術則通過機械結構或材料本身固有的柔性實現自適應,無需依賴傳感器或控制單元。借助彈簧、橡膠或其它柔性元件,被動末端執行器能夠在物理接觸中吸收和分散外力,從而降低對物體或機器人本體的沖擊風險。

被動式末端執行器結構通常更簡單、成本更低,由于省去了電子傳感與控制系統,其可靠性和耐用性更高,維護需求也更少。它尤其適用于順應性要求一致且可預測的場景,例如碼垛或包裝作業中,機器人需以恒定力度抓取和放置箱體,此類末端執行器即可在無外部傳感的條件下提供穩定可靠的力順應功能。

總體而言,主動順應技術與被動順應技術各具優勢:前者強調智能感知與靈活調控,適合高精度、高復雜度的應用場景;后者則依靠結構本身實現順應,以簡潔可靠的方式滿足大規模、重復性作業需求。也不難看出,這兩者并非彼此對立,而是在不同應用需求下形成互補關系。隨著新材料、新型傳感器與智能控制算法的持續發展,這兩類技術有望進一步融合,為機器人末端執行器在復雜環境下的操作表現帶來更高的柔順性與適應性。

三、如何選擇合適的末端執行器?

為特定的機器人應用選擇正確的末端執行器可能是一個復雜而重要的決定,因為它可以顯著影響機器人的有效性和效率。以下是為機器人應用選擇正確的末端執行器時需要考慮的五個關鍵因素:

-

任務要求:選擇末端執行器的第一步是了解任務要求,例如機器人將操縱的物體的形狀、尺寸和重量、任務所需的精度和速度以及任何環境因素這可能會影響末端執行器的性能。

-

末端執行器功能:了解任務要求后,下一步就是評估各種末端執行器的功能,以確定哪一個最適合該任務。例如,機械夾具可用于拾取表面非光滑的物體,對于光滑物體真空夾具是比較理想的選擇。

-

機器人系統的兼容性:確保所選末端執行器與機器人系統的規格兼容。機器人工具可能需要符合特定標準認證或者與主控之間的協議必須一致等要求。

-

維護和維修:隨著時間的推移,末端執行器可能需要維護和修理,因此在選擇末端執行器時,需要考慮維護的難易性和更換零件的可用性。

-

成本:選擇末端執行器時不言而喻的一件事是需要考慮與其功能和預期使用壽命相關的成本,以及將其集成到機器人系統中所需的任何附加組件的成本。

因此,選對末端執行器就是確保機器人“用得上、用得久、用得好”的關鍵一步。合理的選型不僅能提升機器人在生產或服務場景中的執行效率,還能顯著降低運維成本,為系統的整體可靠性與可持續應用提供保障。

四、應用場景:從工業到生活

末端執行器是機器人的關鍵部件,廣泛應用于各個行業。

在制造業中,它們通過完成拾放、裝配、焊接和物料搬運等操作顯著提升生產效率,并可適配金屬、塑料、陶瓷等多種材料,結合傳感器實現精確定位與移動。食品與飲料行業利用末端執行器自動化完成包裝、分揀和碼垛任務,其在處理易碎、易腐物品時表現出的輕柔與衛生設計,以及污染物檢測能力,為食品安全提供關鍵保障。在醫療健康領域,末端執行器用于藥物分發、患者轉運和手術輔助,能夠精準操作精密醫療器械,降低人為失誤,并支持康復治療中的動作輔助。在建筑行業,末端執行器從事混凝土澆筑、鉆孔和挖掘等任務,可靠操作重型建材,完成高精度重復作業,降低人工風險,并適應高海拔、水下等極端工況。物流行業依賴末端執行器實現高效碼垛、分揀和運輸,應對不同尺寸、重量的包裹,滿足高速、大吞吐量的作業需求。汽車制造中,它們用于搬運發動機、變速器等大型部件,并完成焊接、噴漆與裝配等工藝環節。此外,在娛樂行業,末端執行器還用于舞臺搭建、道具管理及攝像機定位,可精細操控復雜物體,適應劇院、影視片場和主題樂園等多種場景,通過傳感器輔助實現拍攝的精確定位與運動控制。

五、未來發展與開源生態

隨著末端執行器在各行各業發揮著越來越重要的作用,其技術演進正越來越多地與開放協作、開源創新緊密結合。尤其是在人工智能與柔性技術的雙重驅動下,開源社區已成為推動末端執行器感知、決策與控制能力提升的重要力量。例如,越來越多研究機構和企業將多模態傳感器接口、AI視覺識別算法以開源形式發布,極大降低了智能感知功能的開發門檻。柔性抓取結構與自適應控制代碼的開放共享,也加速了低成本的仿人靈巧手技術走向實用化,讓更多開發者能夠參與到復雜操作任務的實現中。通過持續的資源共享與知識交流,學術界、產業界與開發者群體能夠共同推動標準化接口、模塊化設計以及通用數據集的建設,從而進一步降低創新門檻、縮短研發周期。未來,末端執行器將在開源與智能化的雙重推動下,逐步邁向更加高效、安全與普適的應用形態,為機器人在制造、醫療、服務乃至日常生活中的廣泛落地奠定堅實基礎。

)