引言

船舶機械零件中的深孔結構(深徑比>15:1)直接影響動力系統可靠性,如柴油機缸體深孔、推進軸系潤滑油孔等。此類深孔具有孔徑大(φ10 - 50mm)、深度深(500 - 2000mm)、表面質量要求高(Ra≤1.6μm)等特點,其制造工藝與檢測技術需兼顧效率與精度。激光頻率梳 3D 輪廓檢測技術為船舶深孔全流程質量控制提供了創新解決方案。

船舶機械零件深孔制造工藝

槍鉆加工工藝

采用單刃外排屑槍鉆(直徑 φ10 - 30mm),在切削液(極壓乳化液,濃度 8 - 10%)高壓(3 - 5MPa)冷卻下加工深徑比 30:1 的直孔。優化參數為:切削速度 80 - 120m/min,進給量 0.05 - 0.1mm/r,切削液流量 150 - 200L/min。某型柴油機缸體 φ20mm×600mm 深孔加工中,該工藝實現直線度≤0.1mm/100mm,表面粗糙度 Ra≤1.6μm,但存在刀具磨損快(每 100mm 磨損 0.02mm)、排屑困難等問題。

BTA 深孔加工工藝

采用雙刃內排屑 BTA 鉆頭(直徑 φ30 - 50mm),在礦物油基切削液(粘度 40 - 60cSt)中以高壓(2 - 4MPa)循環加工深徑比 25:1 的深孔。優化參數:切削速度 100 - 150m/min,進給量 0.1 - 0.2mm/r,切削液流量 200 - 300L/min。在船舶推進軸系 φ40mm×1500mm 潤滑油孔加工中,該工藝使孔壁粗糙度 Ra≤1.2μm,直線度≤0.08mm/100mm,但設備投入大,適用于大批量生產。

振動深孔加工工藝

在傳統深孔鉆床上疊加軸向振動(振幅 10 - 20μm,頻率 20 - 50kHz),配合乳化液冷卻,可加工深徑比 40:1 的深孔。某型郵輪柴油機 φ35mm×1200mm 深孔加工中,該工藝將切削力降低 30%,刀具壽命延長 2 倍,表面粗糙度 Ra≤1.0μm,直線度≤0.05mm/100mm,有效解決了深孔加工中的顫振問題。

深孔檢測難點分析

結構與精度挑戰

船舶深孔直徑大、深度深,傳統接觸式檢測如電感測微儀的測桿(長度≤500mm)無法滿足 2000mm 深孔檢測需求,且接觸力(>10mN)易導致薄壁孔變形。工業 CT 受限于穿透深度(鋼鐵材料<100mm),無法檢測大厚度零件;超聲波檢測在深徑比>20:1 時,因聲束發散導致深度測量誤差>0.5mm。

功能關聯性誤差影響

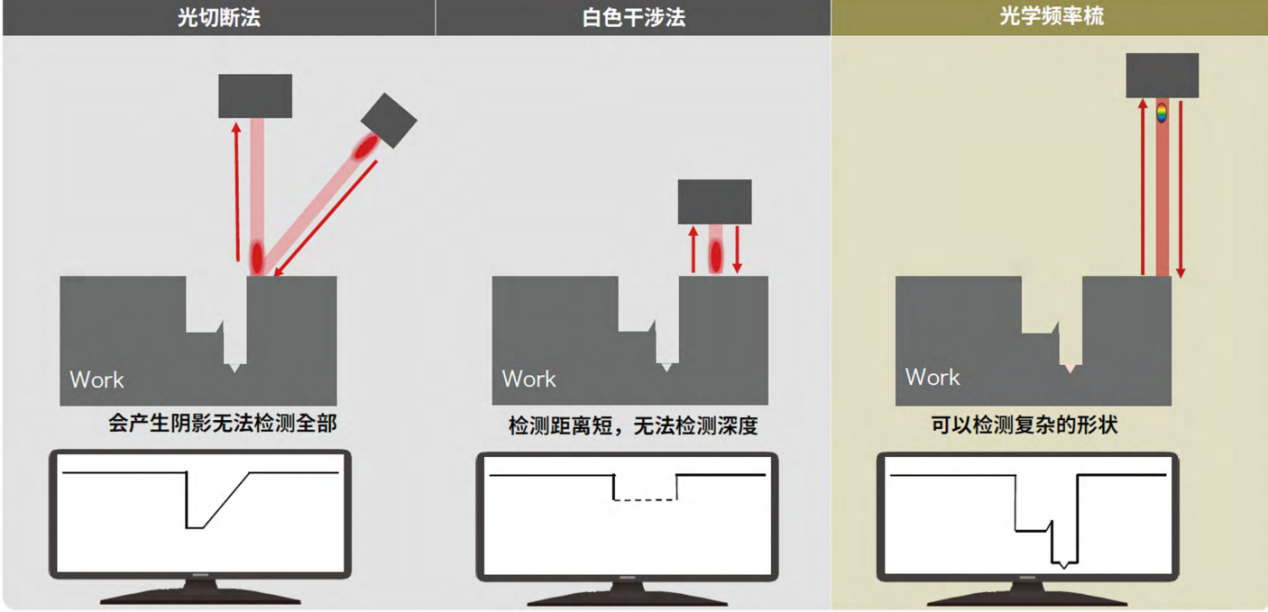

船舶深孔的圓度誤差需≤0.05mm,直線度≤0.1mm/100mm,否則會導致潤滑油流動阻力增大 15%,引起軸系過熱。傳統激光三角法在深孔檢測中,因光斑發散導致徑向測量誤差>0.2mm,無法滿足船舶機械高可靠性要求。

激光頻率梳 3D 輪廓檢測方法

檢測系統集成

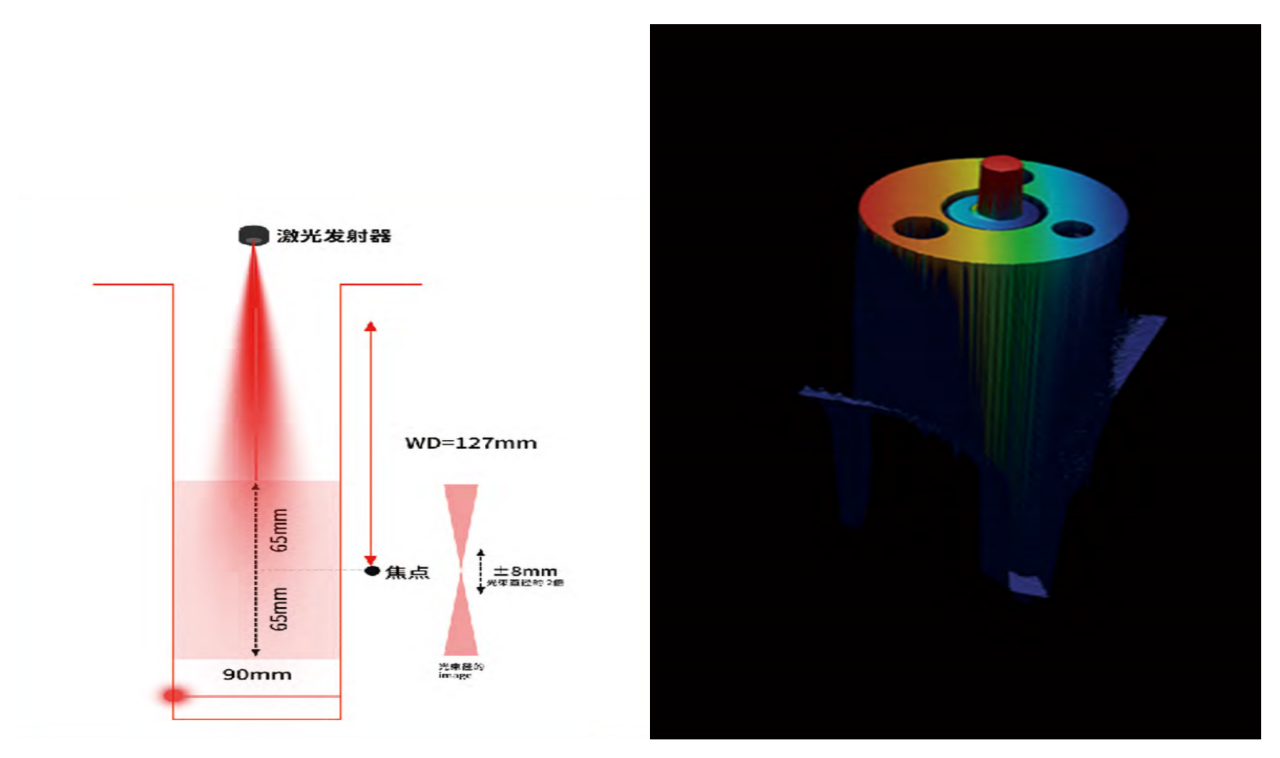

設計直徑 5mm 的光纖探頭,內置 1550nm 光頻梳激光模塊(重復頻率 500MHz,脈寬 50fs),配合伺服電機驅動二維掃描振鏡(掃描角度 ±45°),軸向進給機構采用光柵尺定位(分辨率 1μm)。采用雙波長互補技術:1550nm 常規測距、1064nm 穿透油污層(穿透深度>5mm),慣性測量單元實時補償振動誤差(≤±10μm)。

檢測工藝實現

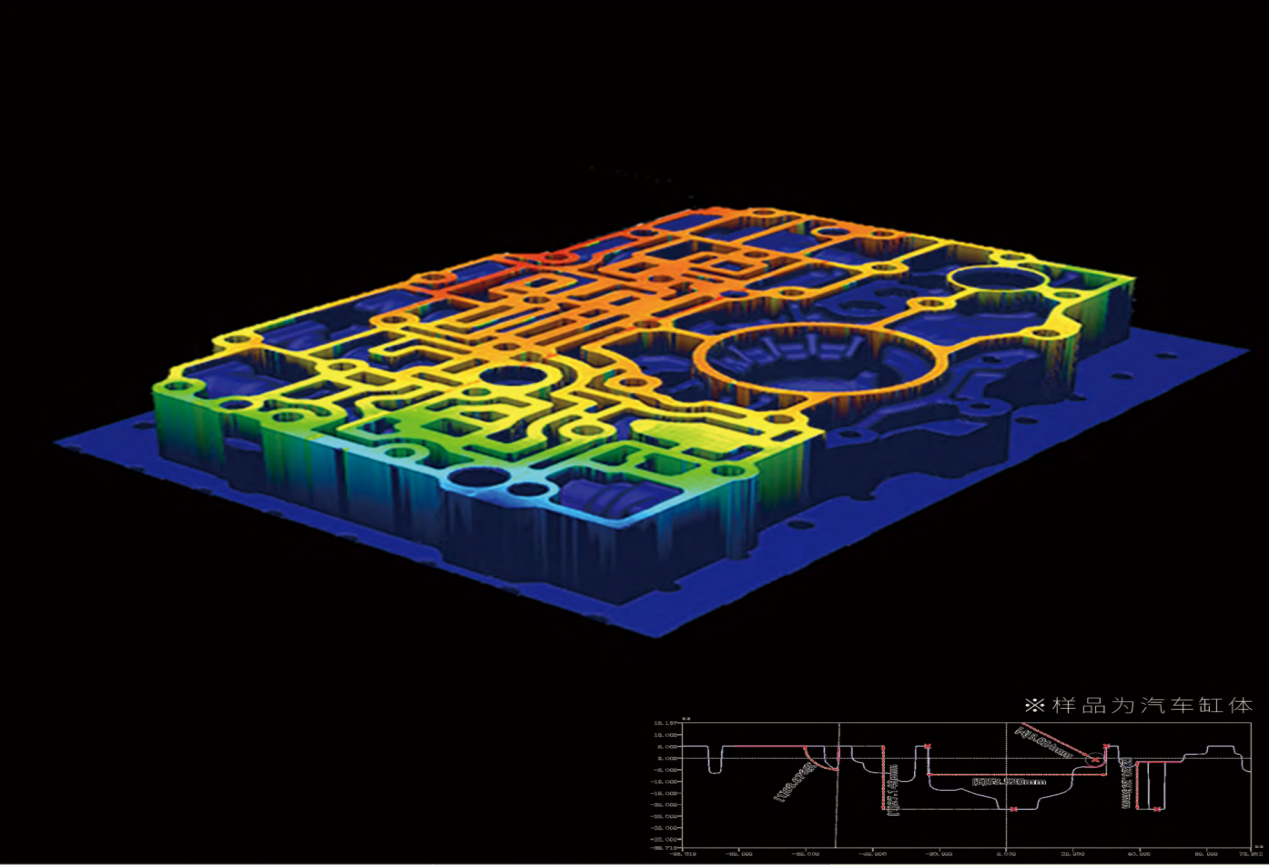

采用 “分段掃描 - 智能拼接” 策略:將 2000mm 深孔分為 4 段,每段 500mm,以 5mm/s 速度、200 點 /mm 密度掃描,局部缺陷區域以 1mm/s 速度、1000 點 /mm 密度精掃。深度學習點云去噪網絡剔除切削液反光點(誤檢率<0.5%),最小二乘法擬合孔壁中心線,計算直線度與圓度,生成偏差色譜圖(紅色>0.05mm,綠色≤0.02mm)。

精度驗證實驗

對 φ30mm×1000mm 標準深孔重復測量 50 次,深度標準偏差 10μm,直徑標準偏差 15μm,直線度測量誤差≤0.03mm/100mm。與三坐標測量機比對吻合度 98.7%,可識別 0.1mm 的孔壁凸起與 0.05mm 的劃痕。某船舶柴油機生產線應用顯示,該技術使深孔一次合格率從 85% 提升至 96.3%,維修成本降低 30%。

制造與檢測協同優化

加工 - 檢測閉環控制

檢測系統通過 Modbus 協議與深孔加工機床實時交互數據,當直線度偏差>0.08mm/100mm 時,自動調整切削速度(±10m/min)或進給量(±0.02mm/r)。某批次推進軸系深孔加工中,該閉環使深孔直線度合格率從 78% 提升至 94%,單孔加工時間縮短 15%。

復合檢測工藝創新

提出 “激光頻率梳粗測 - 超聲波精測” 復合工藝:激光頻率梳快速獲取深孔整體輪廓(耗時 2min),超聲波探頭(頻率 10MHz)對關鍵區域精細檢測(耗時 1min)。相比傳統單一檢測方法,效率提升 2 倍,深度測量精度達 ±0.03mm,滿足船舶機械 API - 612 標準要求。

技術挑戰與發展方向

當前面臨超大深徑比(>50:1)孔底信號衰減問題,需研發高功率光頻梳光源(功率>1W);船舶零件表面防銹涂層(反射率 10 - 80%)影響測量穩定性,需優化自適應增益控制算法。未來將融合機器人技術與激光頻率梳檢測,實現船舶深孔在役檢測智能化。

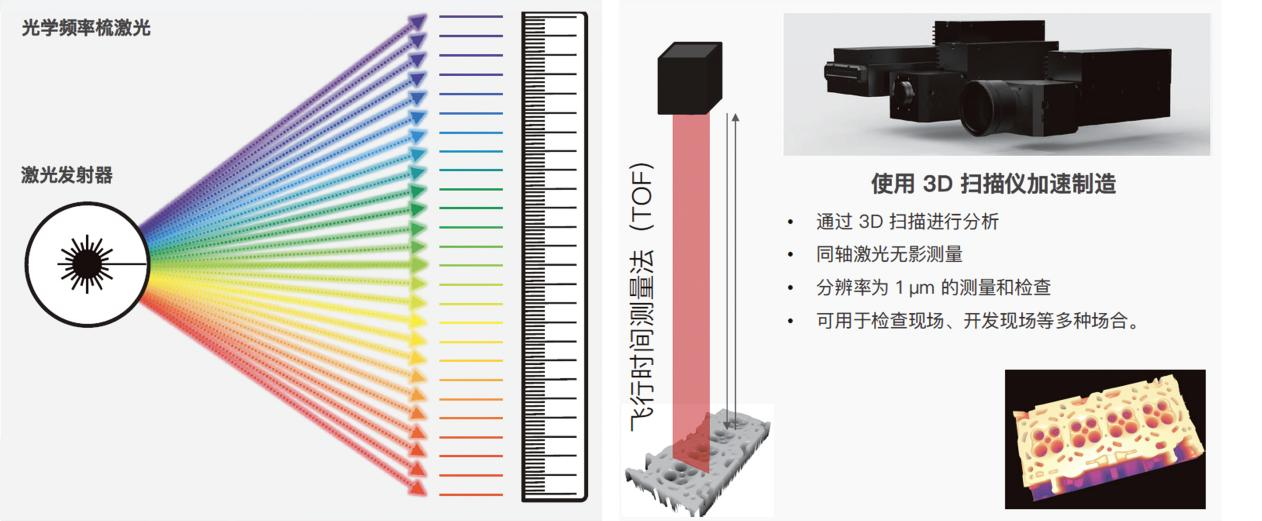

激光頻率梳3D光學輪廓測量系統簡介:

20世紀80年代,飛秒鎖模激光器取得重要進展。2000年左右,美國J.Hall教授團隊憑借自參考f-2f技術,成功實現載波包絡相位穩定的鈦寶石鎖模激光器,標志著飛秒光學頻率梳正式誕生。2005年,Theodor.W.H?nsch(德國馬克斯普朗克量子光學研究所)與John.L.Hall(美國國家標準和技術研究所)因在該領域的卓越貢獻,共同榮獲諾貝爾物理學獎。?

系統基于激光頻率梳原理,采用500kHz高頻激光脈沖飛行測距技術,打破傳統光學遮擋限制,專為深孔、凹槽等復雜大型結構件測量而生。在1m超長工作距離下,仍能保持微米級精度,革新自動化檢測技術。?

核心技術優勢?

①同軸落射測距:獨特掃描方式攻克光學“遮擋”難題,適用于縱橫溝壑的閥體油路板等復雜結構;?

(以上為新啟航實測樣品數據結果)

②高精度大縱深:以±2μm精度實現最大130mm高度/深度掃描成像;?

(以上為新啟航實測樣品數據結果)

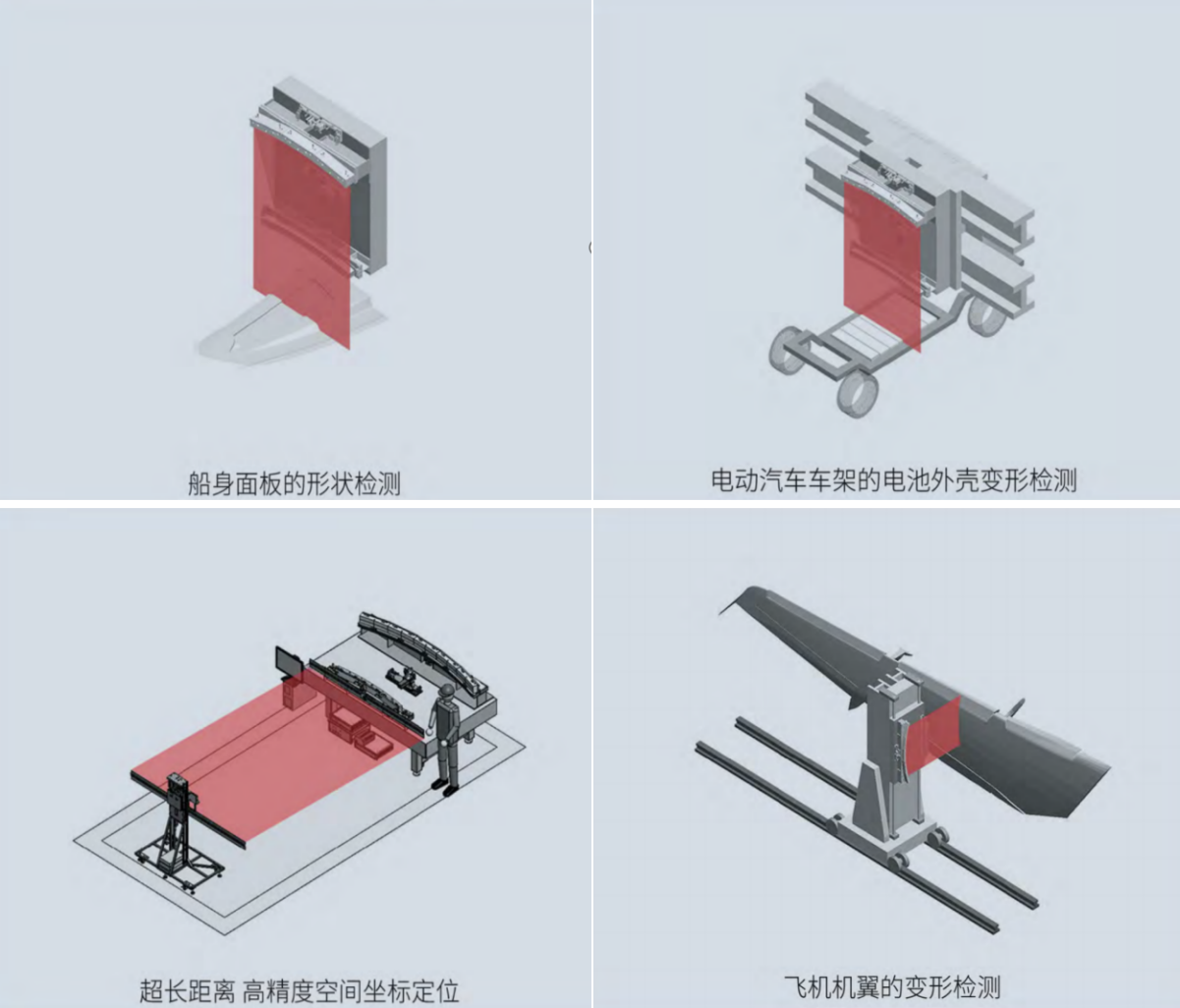

③多鏡頭大視野:支持組合配置,輕松覆蓋數十米范圍的檢測需求。

(以上為新啟航實測樣品數據結果)

,解決error: Arithmetic Underflow in createSubscription)

)

![RabbitMQ:解鎖高效消息傳遞的密碼[特殊字符]](http://pic.xiahunao.cn/RabbitMQ:解鎖高效消息傳遞的密碼[特殊字符])