大家好,這期咱們聊一聊齒輪常見的失效形式,查閱了相關的資料,做個筆記分享給大家,共同學習。

介紹

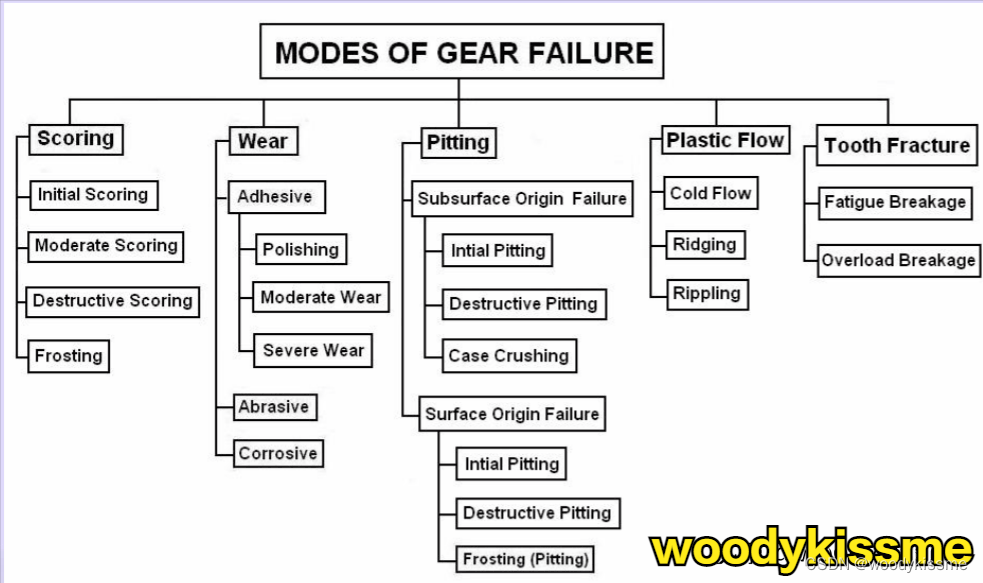

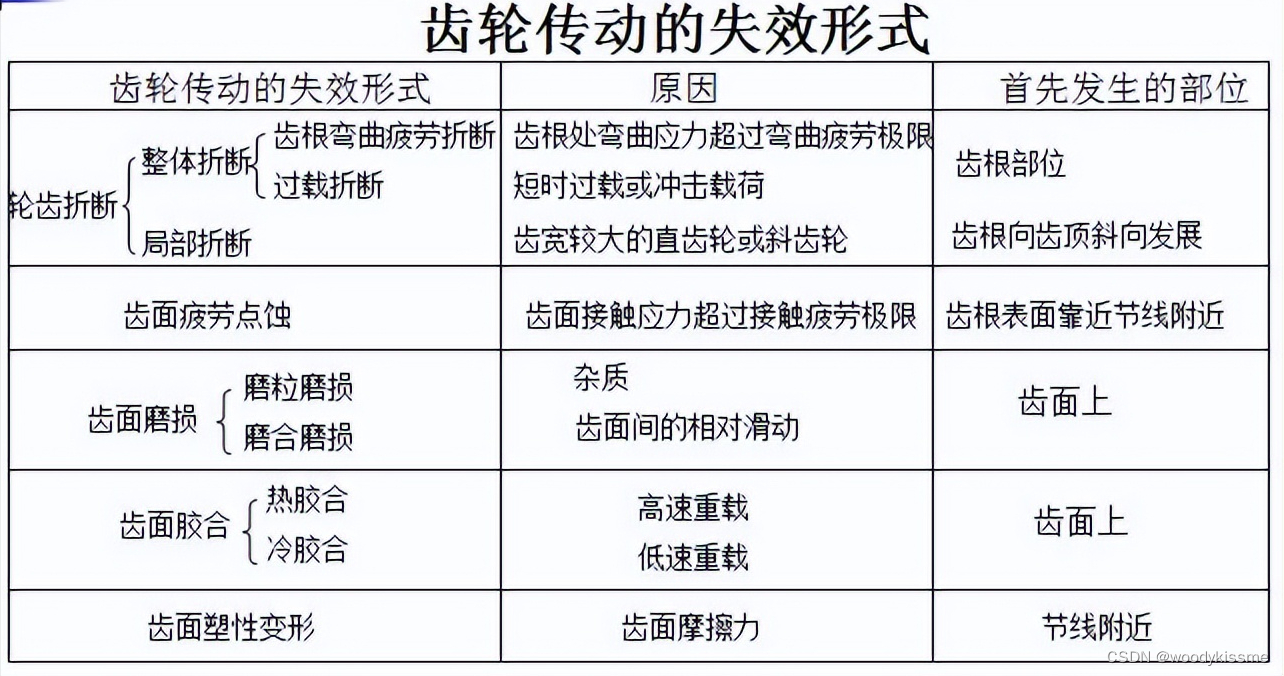

齒輪故障可能以多種方式發生。如果在設計階段本身就盡量防止這些故障的產生,則可以產生改更為優化的齒輪設計。齒輪故障通過流程圖如下:

斷齒

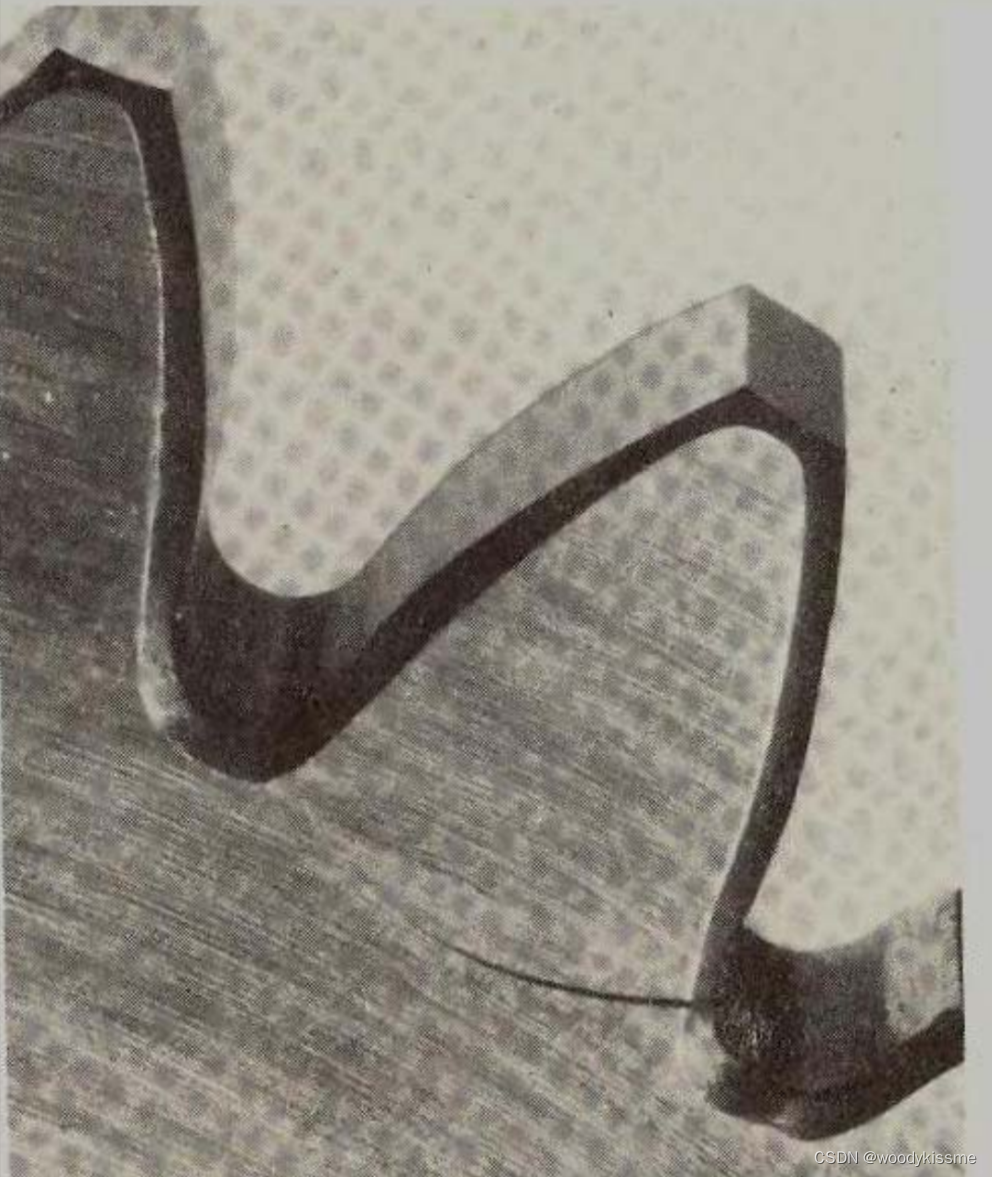

斷裂通常是由于加工和裝配錯誤或軸的大彈性變形造成的沿齒長方向的載荷集中;齒磨損傷導致齒強度變弱,從而使得動態載荷增加。在軸不斷旋轉的情況下將齒輪的滑動方式換成了嚙合。由于輪齒的的形狀決定,裂紋通常在拉伸纖維一側的輪齒根部形成,在該處拉伸應力與局部應力一起出現。折斷主要發生在通過齒根部位的橫截面。

在疲勞失效的情況下,斷裂在齒輪本體中呈凹形;當故障是由于過載時,它是凸形的。人字形或寬面斜齒輪的齒通常沿傾斜的橫截面折斷。為防止斷齒,通過計算檢查輪齒的梁強度。齒輪齒表面層的疲勞點蝕是最嚴重和最普遍的一種齒損傷,即使它們是封閉的、良好的潤滑和防塵的,也可能發生在齒輪中。

彎曲疲勞

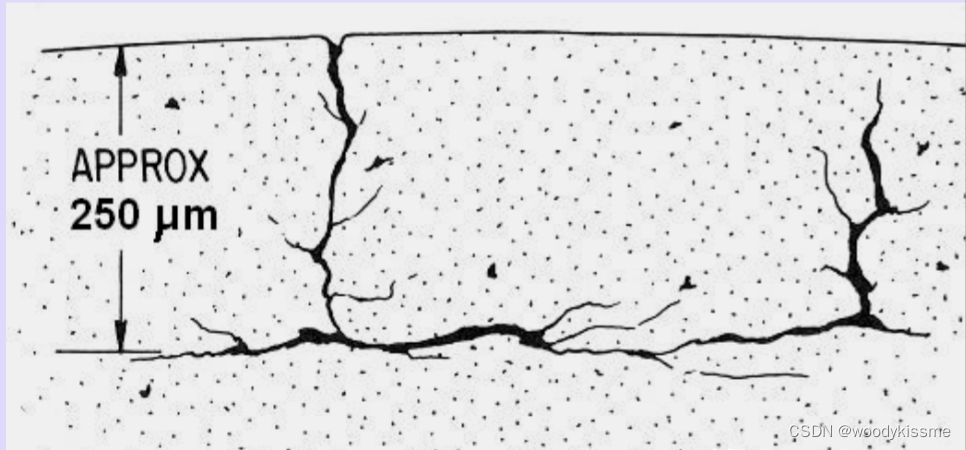

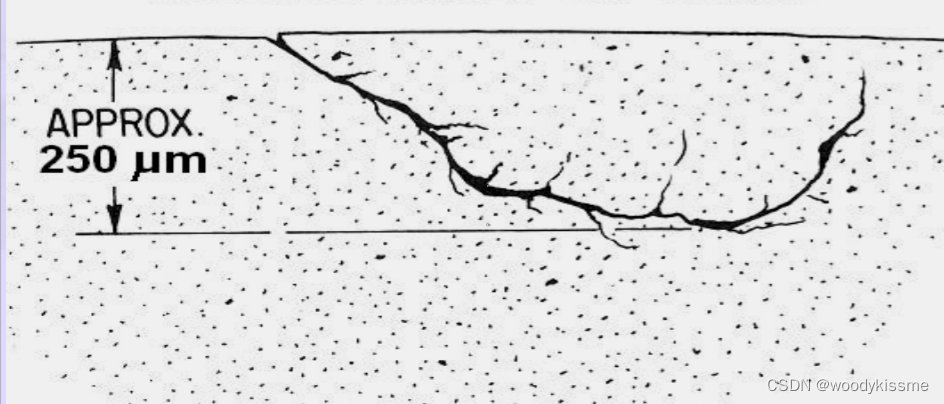

彎曲疲勞失效是在齒輪副運行很長一段時間后發生。裂紋的萌生在最薄弱的點,通常在齒根或圓角處,那里存在高應力集中以及來自彎曲或表面缺陷的最高拉伸應力。裂紋在 80% 到 90% 的壽命中緩慢擴展。

然后裂紋迅速擴展并突然導致輪齒齒斷裂。斷裂面在裂紋擴展緩慢區呈現灘痕,在突然斷裂區呈現脆性斷裂痕跡。由于這種失效所需的時間很長,因此稱為高周疲勞(high-cycle fatigue)。

低周疲勞(過載)

過載斷裂或短(低)周疲勞會導致斷裂的延展性材料出現拉絲狀的纖維狀外觀。在較硬的材料中,這種斷裂具有更絲滑或結晶的外觀。

點蝕

點蝕是齒輪齒的表面疲勞失效。它是由于齒面受到反復載荷和超過材料表面疲勞強度的接觸應力而發生的。疲勞區域中的材料被去除并形成凹坑。凹坑本身會引起應力集中,很快凹坑會擴散到相鄰區域,直至覆蓋整個表面。隨后,由點蝕產生的更高沖擊載荷可能導致已經弱化的輪齒發生斷裂。失效過程發生在數百萬次的運行循環中。有兩種類型的點蝕,初始的和漸進的。

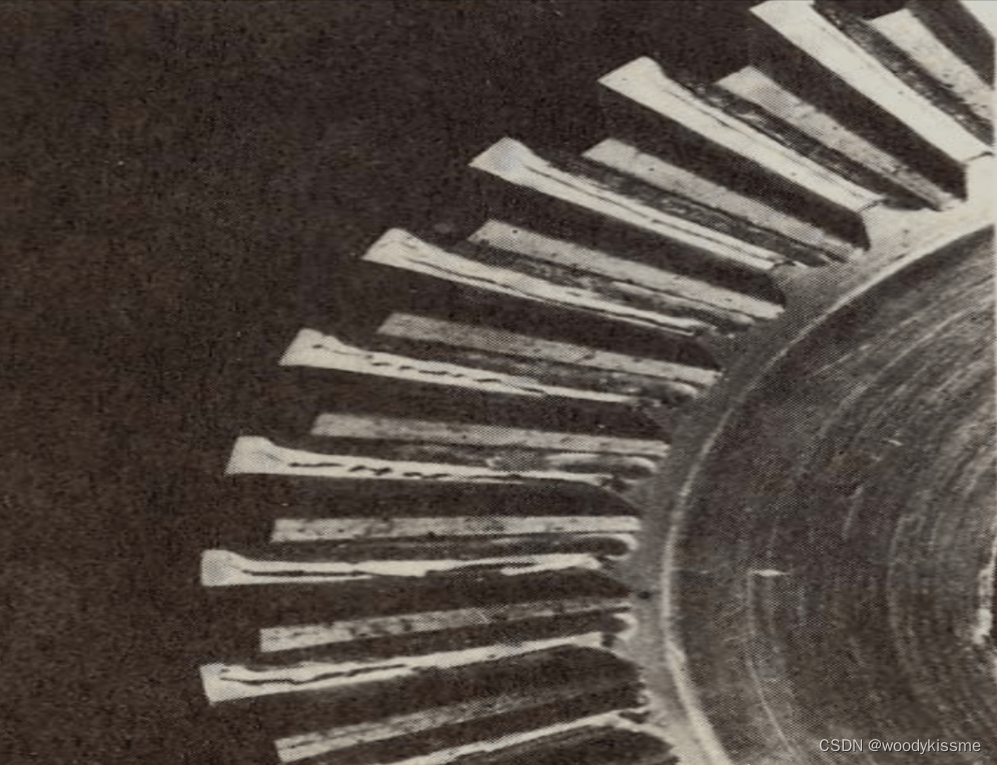

初始/初期點蝕

初始點蝕發生在磨合期,其中表面上的超大峰被移走,在節線區域下方形成 25 至 50 μm 深的小坑。隨后,負載分布在更大的表面積上,應力下降,這可能會阻止點蝕的進展。

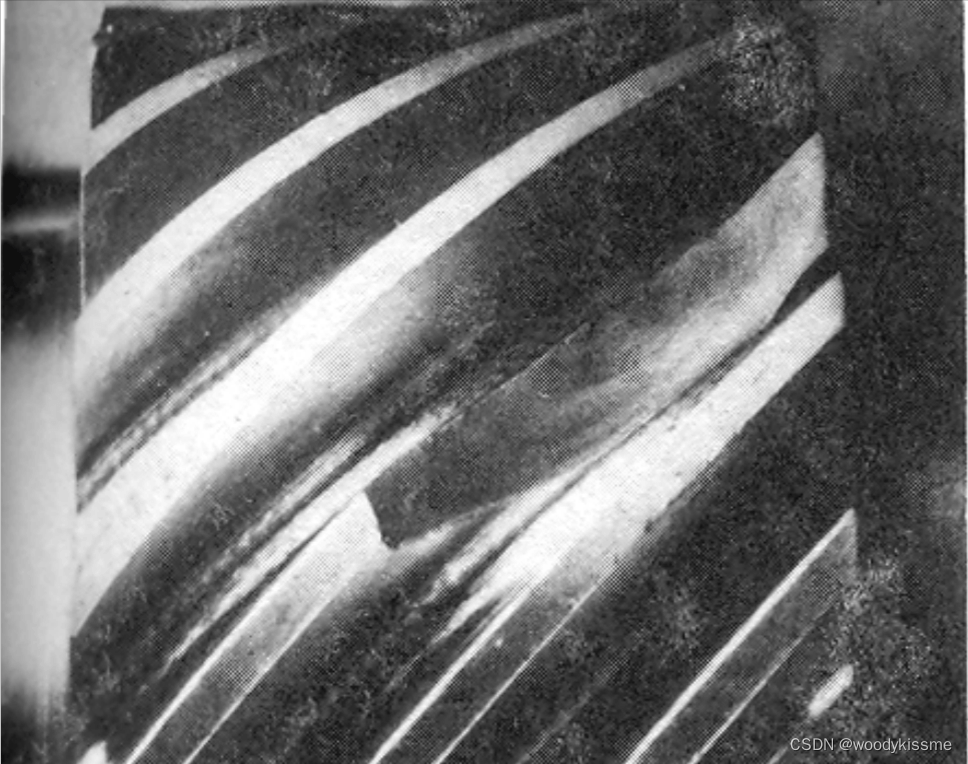

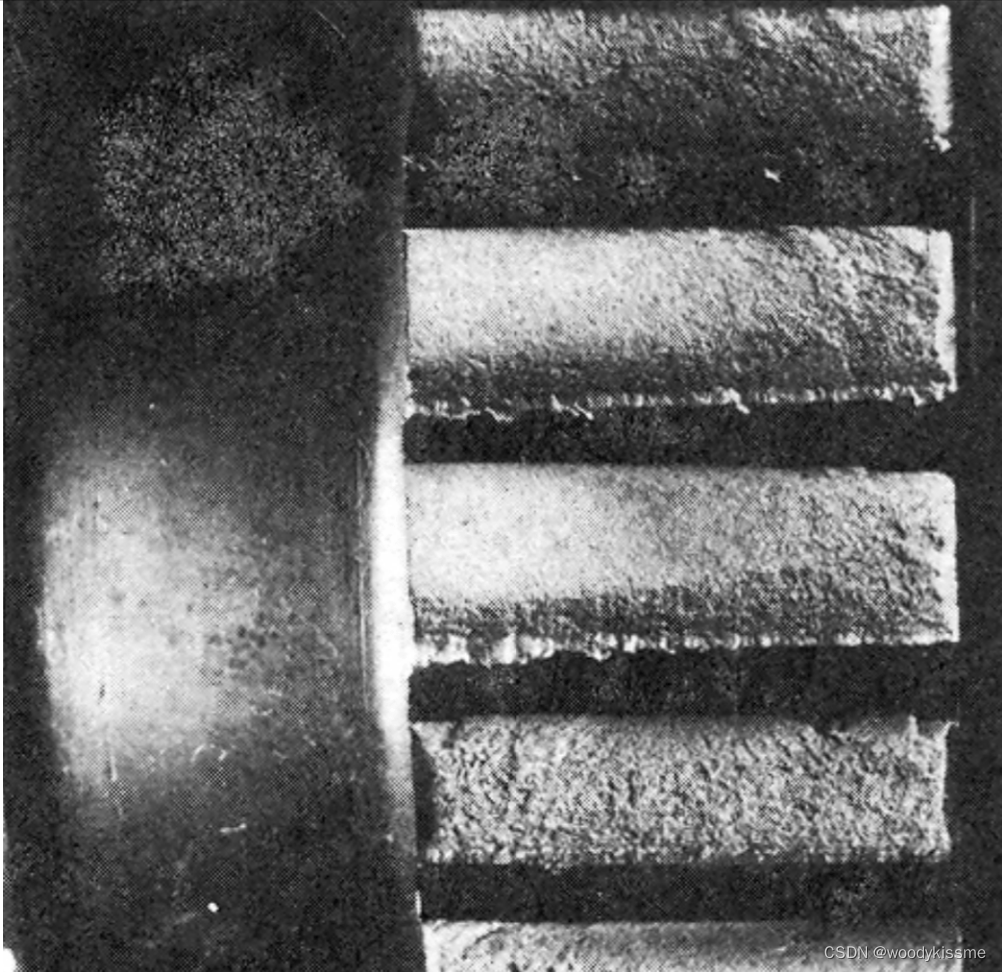

在下圖所示的斜齒輪中,點蝕開始是由于輕微的未對中而導致的局部過載,并在齒根部分的齒上進展到中面。在這里,麻點停止了,麻點表面開始被拋光和打磨。這種現象在中硬齒輪中很常見。在磨合良好的材料齒輪上,磨合后點蝕可能會停止,實際上對傳動性能沒有影響,因為形成的點蝕會隨著滾動作用逐漸變平。初始點蝕是非漸進的。

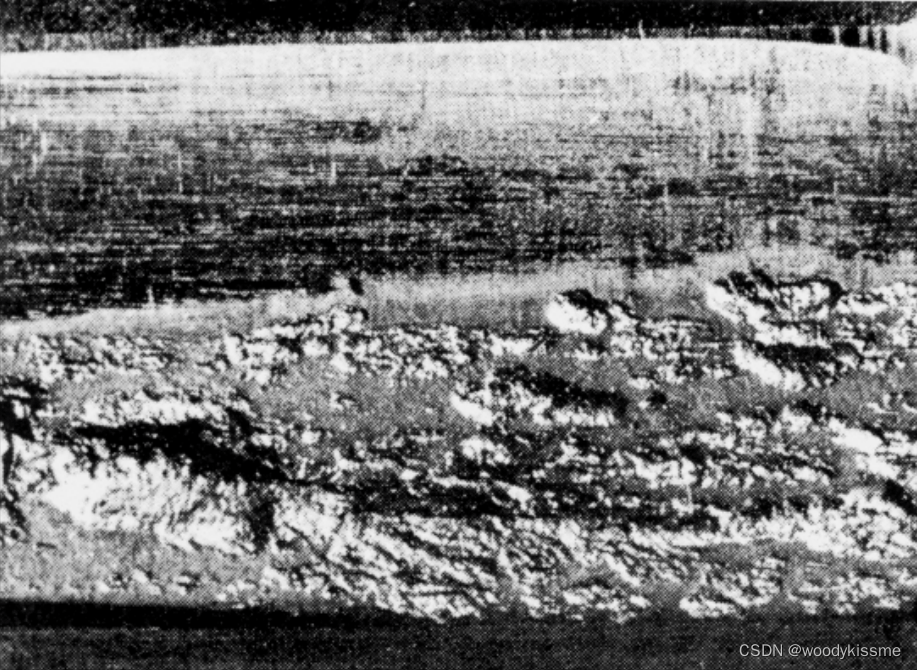

漸進式/破壞性點蝕

在初始點蝕過程中,如果載荷高且對初始點蝕的糾正措施無法抑制點蝕的進展,則會出現破壞性的點蝕。點蝕遍布整個齒長。點蝕導致未點蝕表面上的壓力更高,將潤滑劑擠入點蝕并最終導致表面卡住。

點蝕從齒面附近的區域開始,該線通過節點,由于低滑動速度而存在高摩擦力。然后它蔓延到齒面的整個表面。僅在極少數情況下,齒面才會出現點蝕。

冷流

當在滾動和滑動作用下受到高接觸應力時,齒面會產生塑性流動。由于表面或地下材料的屈服而發生表面變形。通常它出現在較軟的齒輪材料中。但即使在重負載的表面硬化齒輪中也會發生這種情況。在錐齒輪中可以清楚地看到齒尖上的冷流材料。

凸起和凹槽

當中等負載的較軟齒輪運行一段時間時,它們會沿著節線形成一條狹窄的明亮光潔度帶。這是由于在節線上的滑動方向反轉。球墨鋼制齒輪在運行時間較長或負載較重后,往往會出現沿輪節線的凸紋和小齒輪節線上的凹槽。

根據摩擦力的方向,從動齒輪齒上的材料塑性流動朝向節點,并導致在通過該點的線處形成脊。在驅動齒輪中,流動遠離這條線并形成凹槽。原因是潤滑劑粘度過低和表面硬度不足。

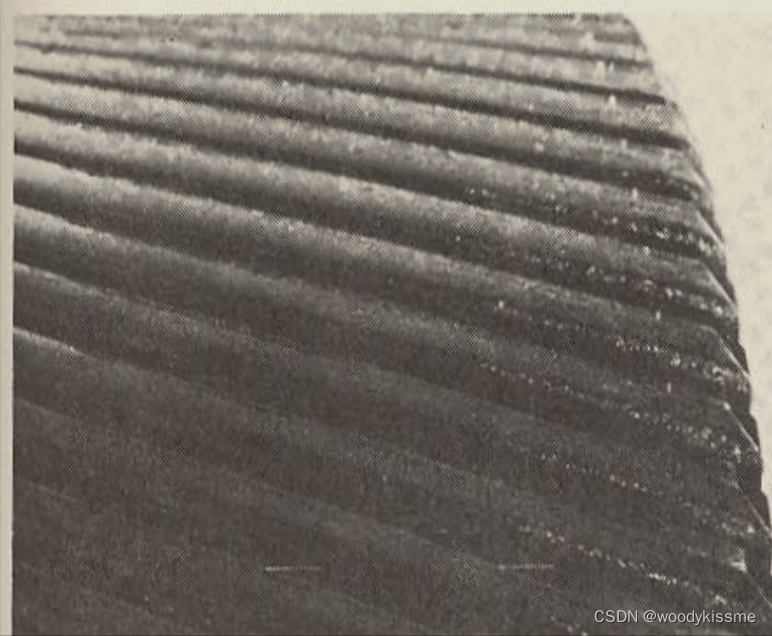

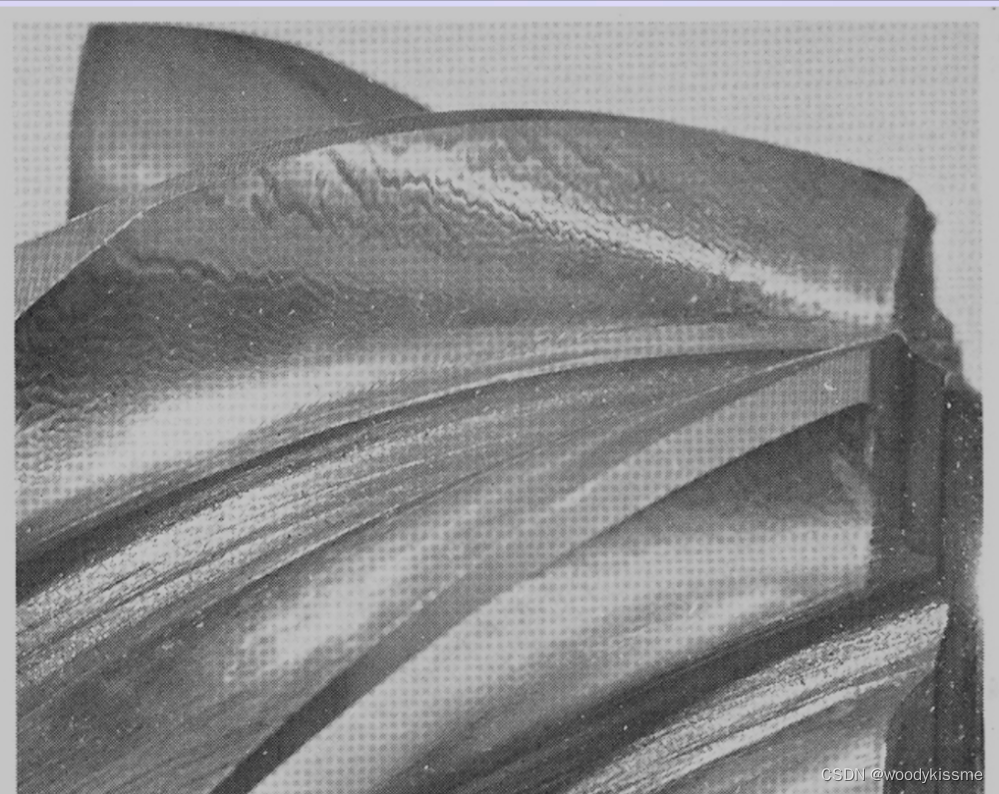

波紋

波紋是與滑動方向成直角的周期性波浪狀結構。外觀呈魚鱗狀,常見于硬化齒輪表面。它是一種具有非常薄油膜的微觀磨損或塑性變形。顯示了螺旋錐齒輪中的這種故障。

齒輪噪音

齒輪噪音的產生有幾個原因。接觸點處因齒形誤差、表面粗糙度、齒沖擊及滑動、滾動摩擦;軸承、潤滑劑的攪動和風阻等等因素。

消除噪音的主要方法是:改進輪齒精加工手段,改用斜齒輪,通過齒形修形,增加接觸比,沿齒緣端面寬度均衡負載,使用冠狀齒輪,以及改進蓋子和外殼的設計。

我是woodykissme,定期分享有關,機械傳動及齒輪加工方面的內容,對這方面感興趣的小伙伴,可以關注我。希望能夠與大家討論一下:

齒輪的設計及加工方法,加工齒輪所用的刀具設計、制造及使用方面的相關問題。

齒輪刀具設計計算方法,相關應用程序的開發,CAD二次開發自動繪圖等的相關技術問題。

刀具應用方面,刀具的切削參數、涂層和使用壽命,加工中遇到的問題和解決辦法等問題。

今天就分享到這,感謝您抽出寶貴的時間閱讀!

--faile)