在制造業轉型升級的浪潮中,數字化車間與智能工廠已成為推動產業變革的核心引擎。前者通過物聯網、大數據與自動化技術的深度融合,實現生產流程的精細化管控與資源優化;后者則依托人工智能、5G通信與數字孿生技術,構建起具備自感知、自決策能力的未來工廠形態。兩者既呈現技術演進的遞進關系,又共同指向制造業高質量發展的終極目標——通過數據驅動與系統集成,重塑生產方式、提升全要素生產率,最終構建綠色、柔性、高效的現代化產業體系。

在制造業轉型升級的浪潮中,數字化車間與智能工廠已成為推動產業變革的核心引擎。前者通過物聯網、大數據與自動化技術的深度融合,實現生產流程的精細化管控與資源優化;后者則依托人工智能、5G通信與數字孿生技術,構建起具備自感知、自決策能力的未來工廠形態。兩者既呈現技術演進的遞進關系,又共同指向制造業高質量發展的終極目標——通過數據驅動與系統集成,重塑生產方式、提升全要素生產率,最終構建綠色、柔性、高效的現代化產業體系。

一、核心定義與戰略定位

01、數字化車間

根據《中國制造2025》及工信部最新政策,數字化車間是制造企業實施智能制造的起點和主戰場。其核心是通過數字化、網絡化、智能化手段,對生產資源(人、機、料、法、環、測)進行全流程優化管理,實現生產過程的精細、精準、敏捷和高效控制。

技術特征:

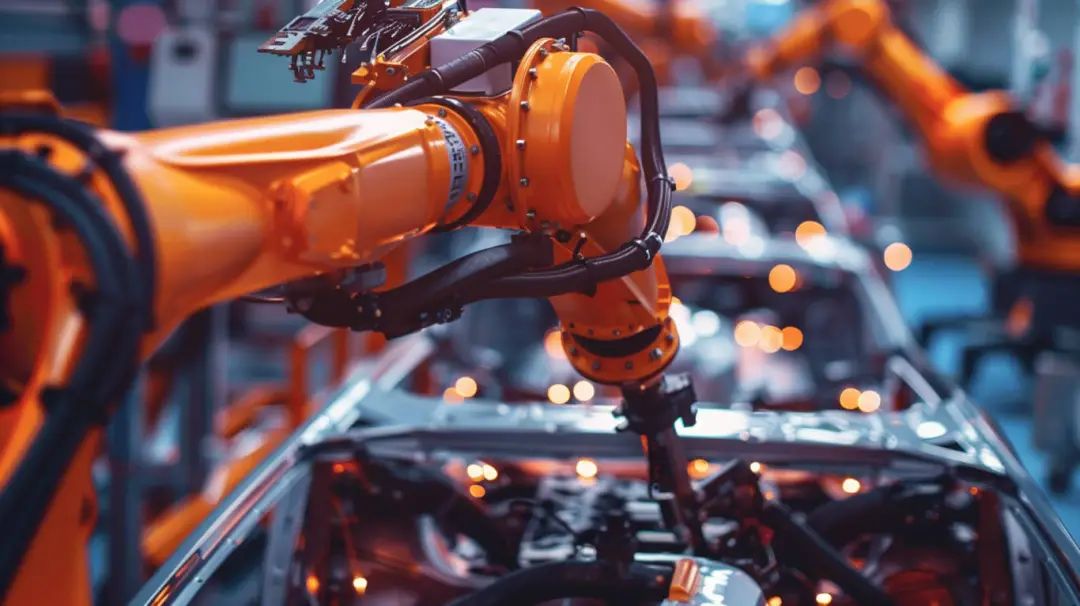

物理層:以數控機床、機器人、AGV等自動化設備為基礎,構建精確化執行能力。

信息層:以MES(制造執行系統)為核心,集成計劃調度、生產物流、質量管控等模塊,實現數據流動與協同。

互聯層:通過設備物聯網(如DNC/MDC)實現賽博空間(信息系統)與物理空間(設備)的深度融合,構建CPS(信息物理系統)。

實施目標:降本提質增效,減少設備等待時間,提升生產效率。

02、智能工廠

智能工廠是數字化車間的進階形態,在數字化基礎上集成物聯網、大數據、人工智能等技術,實現生產過程的自感知、自決策、自執行。根據工信部等六部門聯合發布的《智能工廠梯度培育要素條件(2025年版)》,智能工廠分為基礎級、先進級、卓越級和領航級四個層級,構建“金字塔”式發展體系。

技術特征:

自主能力:通過AI算法實現生產過程的智能決策,如長安汽車5G+VR智慧工廠通過數字孿生技術實時模擬生產狀態,提升產能10%。

系統集成:整合樓宇自控、生產監控、物流管理等系統,實現全流程協同(如三一集團、中聯重科的智能工廠覆蓋設計、生產、銷售全鏈條)。

人機協同:通過AR/VR技術實現虛實融合,例如重慶長安汽車利用5G網絡構建工業控制平臺,串聯生產設備與管理系統。

實施目標:構建高效、節能、綠色的人性化工廠。

二、關鍵差異對比

三、實施路徑

01、數字化車間實施步驟

基礎建設:部署自動化設備與物聯網,實現設備互聯與數據采集。

系統集成:搭建MES系統,整合生產計劃、物流、質量等模塊。

優化升級:通過仿真技術優化工藝流程,構建CPS系統。

02、智能工廠進階路徑

基礎級:完成設備數字化改造與網絡連接

先進級:實現數字化轉型與跨系統協同

卓越級:引入AI與數字孿生技術,打造全國領先標桿

領航級:探索未來制造模式,如基于5G的柔性生產與全球產業鏈協同。

四、未來趨勢與挑戰

01、技術融合趨勢

5G+工業互聯網:實現設備低時延控制與遠程協作(如長安汽車5G專網應用)。

AI與大模型:通過預測性維護與質量閉環追溯提升良品率。

數字孿生:構建虛擬工廠,實現生產過程的實時映射與優化。

02、行業挑戰

數據安全:工業互聯網面臨網絡攻擊風險,需加強網絡安全防護。

標準統一:設備接口與數據協議差異大,需推動行業標準化。

人才缺口:復合型技能人才(懂IT與OT)短缺,制約智能化升級。

)

)

)