焊接技術:高溫或高壓條件下,使用焊接材料(焊條或焊絲)將兩塊或兩塊以上的母材(待焊接的工件)連接 成一個整體的操作方法。

2.3.1 焊接設備和焊接材料的分類及選用

1.焊接設備(對應焊接方法)

2.焊接材料(焊條、焊絲、焊劑、焊接氣體)

1)焊條分類、型號及選用

(1)焊條分類

按熔渣性質分為兩大類:堿性焊條(又稱作低氫型焊條)和酸性焊條。

(2)選用原則

| 焊接情況 | 焊條選擇 |

|---|---|

| 焊縫中易產生 裂紋 | 選用抗裂性能好的 低氫型焊條 |

| 焊接部位不能翻轉時 | 全位置焊接的焊條 |

| 受力不大、 焊接部位難以清理 | 對鐵銹、氧化皮、油污不敏感的 酸性焊條 |

| 狹小或通風條件差 的場合 | 滿足要求的條件下,應選用 酸性焊條或低塵焊條 |

| 酸性焊條和堿性焊條都可滿足要求 | 盡量選用酸性焊條 |

2)焊條保管、烘干

① 焊條入庫時需按照其質量證明書進行驗收,并檢查其包裝無破損、無受潮和雨淋現象。焊條必須存放在干燥通風、整潔的庫房中,擺放在距離地面、墻面 300mm 以上的架子上,應保持上下、左右空氣通暢,以免受潮。焊條在庫房中應按照種類、牌號、批次、規格及入庫時間等分類存放,每種焊條應有明確的標識,避免混放。焊條庫房中應裝有溫度計和濕度計,庫房內溫度不得低于 5℃,濕度不得大于 60%。

② 焊條使用前應按照說明書規定進行烘干,一般酸性焊條,供干溫度為 70?150℃,保溫時間為 1?1.5h;堿性焊條供干溫度為 300?400℃, 保溫時間為 1?2h。

烘干后的焊條應隨烘隨用,并應存放在保溫桶內,以免再次受潮。

3)鎢極惰性氣體保護焊機應用

① 應用的金屬材料種類多。除了低熔點、易揮發的金屬材料(如鉛、鋅等)以外, 均可以采用鎢極惰性氣體保護焊機進行焊接。

② 適用各種焊接位置。包括平焊、平角焊、橫焊、立焊和仰焊, 以及水平固的管件對接頭的全位置焊。由于空氣對流、過堂風、微風都可能破壞氣體對焊區的保護,野外施工時應配置附屬防風設施。

③ 可用于焊接自動化。

4)焊接用氣體分類及選用

① 氣焊、切割用氣體

助燃氣體(02);可燃氣體:乙炔、丙烷、液化石油氣、天然氣等。

② 焊接保護用氣體

包括二氧化碳(C02)、氬氣(Ar)、氦氣(He)、氮氣(N2) 、氧氣(O2)和氫氣(H2) o

5)焊接材料的復驗要求

(1)鋼結構的焊接材料復驗

建筑結構安全等級為一級的一、二級焊縫、建筑結構安全等級為二級的一級焊縫、大跨度的一級焊縫、重級工

作制吊車梁結構中的一級焊縫中所用焊接材料,應按到貨批次進行復驗,合格后方可使用。

| 安全等級 | 破壞后果 | 建筑物類型 |

|---|---|---|

| - 級 | 很嚴重 | 重要的房屋 |

| 三 級 | π \pi π | 一般的房屋 |

| ≡ \equiv ≡ | 不嚴重 | 次要的房屋 |

焊縫質量分為三個等級:

一級焊縫:要求對每條焊縫長度的 100%進行超聲波探傷;

二級焊縫:要求對每條焊縫長度的 20%進行抽檢

三級焊縫:只對全部焊縫進行外觀缺陷及幾何尺寸檢查

(2)特種設備的焊接材料復驗

① 球罐用的焊條和藥芯焊絲應按批號進行擴散氫復驗。

② 焊條、焊絲、焊劑庫存超過期限,應經復驗合格后方可使用。

2.3.2 焊接方法和焊接工藝

1.焊接方法

2.焊接工藝

1)焊接接頭

焊接接頭形式有:對接接頭、T 形接頭、角接接頭及搭接接頭等

2)焊縫形式:

焊縫在施焊時空間位置:分為平焊縫、立焊縫、橫焊縫、仰焊縫四種形式。

焊縫形狀:對接接頭、對接焊縫形狀尺寸包括:焊縫長度、焊縫寬度、焊縫余高;T 形接頭對接焊縫或角焊縫

形狀尺寸包括:焊腳、焊腳尺寸、焊縫 凸(凹) 度。

3)預熱及焊后熱處理

進行焊前預熱和焊后熱處理,以防止延遲裂紋的產生。若不能及時進行熱處理,則應在焊后立即后熱 200?350℃

保溫緩冷。(如何預防延遲裂紋的產生?)

焊后熱處理可降低焊接殘余應力,防止裂紋的產生。

3.焊接工藝評定

焊接工藝評定是指為驗證所擬定的焊接工藝正確性而進行的試驗過程及結果評價。

1)焊接工藝評定實施(關鍵詞:本單位)

焊接工藝評定應在本單位進行。焊接工藝評定所用設備、儀表應處于正常工作狀態,金屬材料、焊接材料應符

合相應標準,由本單位操作技能熟練的焊接人員使用本單位設備焊接試件。

| 名稱 | 內容 |

|---|---|

| 焊接工藝評定報告(PQR) | 記載驗證性試驗及其檢驗結果,對擬定的預焊件工藝規程進行評價的報告 |

| 焊接工藝評定預規程(PWPS) | 為進行焊接工藝評定所擬定的焊接工藝文件 |

| 焊接工藝規程(WPS) | 根據合格的焊接工藝評定報告編制,用于產品施焊的焊接工藝文件。 |

| 焊接工藝指導書(WWI) | 與制造焊件有關的加工和操作細則性作業文件。焊工施焊時使用的作業指導書,可 保證施工時質量的再現性 |

| 一個焊接工藝評定報告可用于編制多個焊接作業指導書。一個焊接作業指導書可以 依據一個或多個焊接工藝評定報告編制 |

2)焊接工藝評定要求

鍋爐、容器、管道以及鋼結構(首次采用材料及參數),在焊接生產之前,應進行焊接工藝評定,并編制焊接作

業指導書(焊接工藝卡、焊接工藝規程)。

3)焊接工藝評定規則

按照《承壓設備焊接工藝評定》NB/T 47014—2023,把焊接所有工藝參數分為重要因素、補加因素和次要因素三

種。

名詞解析:

重要因素:影響焊接接頭力學性能(沖擊韌性除外)和彎曲性能的因素;

補加因素:影響焊接接頭沖擊韌性的因素;

次要因素:對力學和彎曲性能無明顯影響的因素

① 重要因素:重要因素變化的情況都需要重新進行評定,如焊接方法、母材分類、母材厚度、焊絲類別、預熱、

焊后熱處理、保護氣體種類、電流種類和極性等變化都可以成為重要因素。

② 補加因素:當有沖擊韌性要求時,補加因素就上升為重要因素,如線能量、平焊改立焊、多道焊改為單道焊

等,反之則下降為次要因素。

③ 次要因素變化則無需要進行評定,如坡口形式尺寸、焊絲規格、保護氣體流量等,但需要重新編制焊接工藝

規程。

2.3.3 焊接應力與焊接變形

焊接應力:焊接構件內部由于焊接不均勻溫度場而產生的一種力。

焊接應力:焊接瞬時應力、焊接殘余應力 焊接變形

1.降低焊接應力的措施

1)設計措施

(1)減少焊縫的數量和尺寸,可減小變形量,同時降低焊接應力。

(2)避免焊縫過于集中,從而避免焊接應力峰值疊加。

(3)優化設計結構,如將容器的接管口設計成翻邊式,少用承插式。

2)工藝措施

采用較小的焊接線能量、合理安排裝配焊接順序、層間進行錘擊、預熱拉伸補償焊縫收縮(機械拉伸或加熱拉

伸)、焊接高碳鋼選用塑性較好的焊條、預熱、消氫處理、焊后熱處理、利用振動法消除焊接殘余應力。

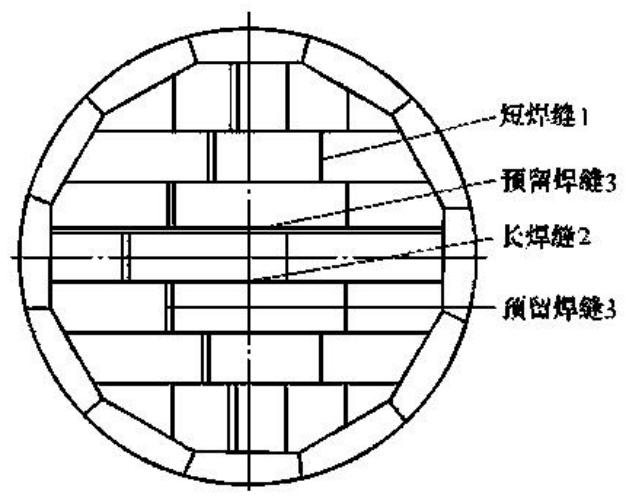

合理安排裝配焊接順序:例如,在大型儲罐底板的焊接中,先進行短焊縫的焊接,再焊接長焊縫。

2.焊接變形的危害性及預防焊接變形的措施

1)焊接變形分類:瞬態變形、殘余變形

殘余變形可分為:面內變形和面外變形

1.面內變形

分為:焊縫縱向收縮變形、橫向收縮變形和焊縫回轉變形。

2.面外變形

分為:扭曲變形、失穩波浪變形、彎曲變形、角變形

2)焊接變形的危害

降低裝配質量、影響外觀質量、降低承載力、增加矯正工序、提高制造成本。

縱向收縮變形 橫向收縮變形 回轉變形 角變形 彎曲變形

扭曲變形 失穩波浪變形

3)預防焊接變形的措施

(1)進行合理的焊接結構設計

(2)采取合理的裝配工藝措施

(3)采取合理的焊接工藝措施

(1)進行合理的焊接結構設計

① 合理安排焊縫位置

② 合理選擇焊縫數量和長度

③ 合理選擇坡口形式

(2)采取合理的裝配工藝措施

① 預留收縮余量法

② 反變形法:常用來控制角變形和防止設備殼體局部下塌。

③ 剛性固定法

④ 合理選擇裝配程序

(3)采取合理的焊接工藝措施

① 合理的焊接方法

盡量用氣體保護焊等熱源集中的焊接方法。不宜用焊條電弧焊,特別不宜選用氣焊。

② 合理的焊接線能量

③ 合理的焊接順序和方向

2.3.4 焊接質量檢驗

1.焊接檢驗方法

| 類型 | 試驗內容 |

|---|---|

| 破壞性檢驗 | 力學性能試驗( 彎曲試驗、拉伸試驗、沖擊試驗、硬度試驗、斷裂性試驗、疲勞試驗 ),化學分析試 驗( 化學成分分析、不銹鋼晶間腐蝕試驗、焊條擴散氫含量測試 ),金相試驗,焊接性試驗 |

| 非破壞性檢 驗 | 外觀檢驗、無損檢測( 滲透檢測、磁粉檢測、超聲檢測、射線檢測 ) |

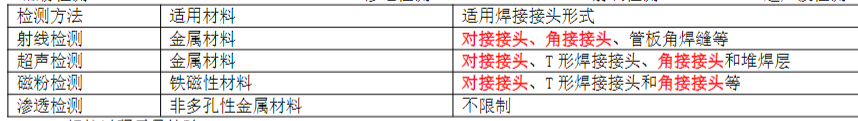

焊接工程常用無損檢測方法及代號

內部檢測:射線檢測(RT)、超聲檢測(UT);數字射線(DR+CR)檢測技術、衍射時差法超聲波檢測(TOFD)、 相控陣超聲檢測(PA)

表面檢測:磁粉檢測(MT)、滲透檢測(PT)

2.焊接過程質量檢驗

1)焊接前檢驗

檢查內容包括:母材和焊材、零部件主要結構尺寸、組對質量、坡口清理檢查、焊接前的確認。

通常把“組對后、焊接前檢查”確定為質量控制點。

2)焊中質量檢驗

(1)定位焊縫:應清除定位焊縫渣皮后進行缺陷檢查。

(2)多層(道)焊

每層(道)焊完后,應立即對層(道)間進行清理,并進行外觀檢查,檢查合格后方可進行下一層(道)的焊接。

(3)后熱

3) 焊后質量檢驗

(2)焊縫表面無損檢測

① 焊縫無損檢測可選用磁粉檢測(MT)或滲透檢 測(PT)方法。

② 滲透檢測前,焊縫表面不得有鐵銹、焊渣、焊接飛濺及各種防護層等。

③磁粉檢測前,焊縫表面及其兩側 25mm 范圍內,不得有油脂、污垢、焊渣、焊接飛濺或其他粘附磁粉的物質等。

(3)焊縫內部無損檢測

| 射線檢測 | 超聲檢測 |

|---|---|

| 缺陷定性,長度測量 比較準確 | 缺陷 定性困難 ,定量精度不高 |

| 檢測結果 有直接記錄 ,可獲得缺陷的投影 圖像 | 檢測結果 無直接見證記錄 , 無 缺陷直觀 圖像 |

| 對 體積型 缺陷和 薄壁 工件中的缺陷,檢測率較高 | 面積型 缺陷的檢出率較高,穿透能力強,適合于 厚壁 工件 |

| 厚壁工件的缺陷檢出率偏低;面積性缺陷會漏檢 | 薄壁工件檢測困難 |

| 射線對人體和環境有 危害 ,成本 高 , 檢測速度較 慢 | 對人體和環境 無害 ,成本 低 、檢測速度 快 |

4)其他檢驗

(1)硬度檢驗。

(2)腐蝕試驗。

(3)金相試驗。

)

esp32C3連接iot)

,將Excel 多個單元格內容按條件合并到一個單元格)

)

)

盛大來襲!)

格式安裝)