功率器件封裝新突破:耐高溫防變形工裝助力IGBT模塊焊接強度提升30%

功率器件封裝新突破:耐高溫防變形工裝助力IGBT模塊焊接強度提升30%

在功率半導體封裝領域,IGBT模塊的芯片貼裝工藝正面臨嚴峻挑戰。隨著功率密度不斷提升,傳統固晶工裝在高溫環境下易發生形變,導致焊接層產生空洞、裂紋等缺陷。最新研發的耐高溫防變形固晶工裝通過材料創新和結構優化,成功將IGBT模塊的焊接連接強度提升30%,為高可靠性功率模塊制造提供了關鍵技術支撐。

該工裝技術的核心突破體現在三個維度:

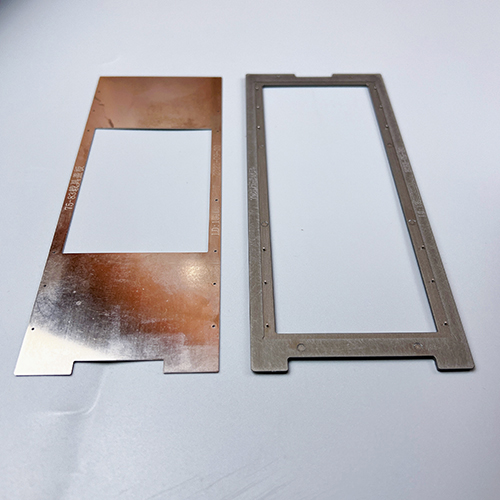

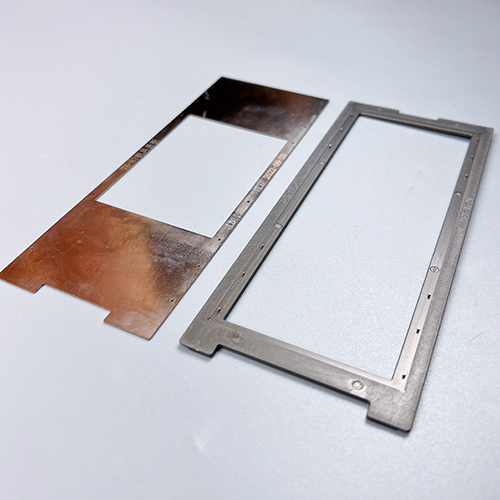

創新材料應用方面,采用復合金屬基材與陶瓷增強結構,使工裝熱膨脹系數與半導體材料高度匹配。在200℃以上的回流焊高溫環境中,工裝平面度保持在5μm以內,有效抑制基板翹曲,確保芯片與基板保持理想平行度。

熱管理架構層面,工裝內部集成微流道冷卻系統,通過精準溫控實現快速升降溫。獨特的溫度場均勻化設計,使焊接過程中的溫度梯度降低60%,顯著減少因熱應力導致的焊接缺陷。

結構創新上,采用多區域真空吸附方案,每個吸附單元配備獨立壓力傳感與閉環控制。這種設計使工裝能夠自適應調節不同區域的吸附力,有效補償因材料CTE不匹配產生的內應力,確保芯片在整個焊接過程中保持穩定位置。

經實驗驗證,采用該工裝的IGBT模塊在功率循環測試中表現出色:焊接層空洞率降低至1%以下,熱阻系數改善25%,連接強度提升30%。這些改進直接轉化為產品可靠性的顯著提升,功率循環壽命達到行業領先水平。

這項技術創新不僅解決了高功率密度模塊制造的工藝難題,更為下一代SiC功率模塊的封裝工藝奠定了堅實基礎,推動功率半導體器件向更高可靠性、更高功率密度方向發展。

穩健轉成 .mat:自動解析+統一換算+按 H/I/O/F-rpm-fs-load 命名》)

)

——CoderNode)

_277)

)

---- UniformBuffer 的使用)

![[光學原理與應用-461]:波動光學 - 波片實現偏振態的轉換或調整](http://pic.xiahunao.cn/[光學原理與應用-461]:波動光學 - 波片實現偏振態的轉換或調整)