?基于LabVIEW?平臺開發車床靜剛度自動測試系統,針對傳統生產法測量中人工誤差大、計算復雜、效率低等問題,結合誤差復映規律與剛度方程,通過高精度硬件與軟件協同,實現試件加工前后尺寸的在線采集、自動計算與報告生成,大幅提升測試精度與效率。

應用場景

適用于機械制造領域車床靜剛度的高效檢測,包括工廠車床出廠驗收、日常性能監測、故障診斷,以及高校機械類專業相關實驗教學。可快速獲取車床床頭、刀架、尾座及系統靜剛度數據,為車床精度保障與性能優化提供依據。

硬件選型

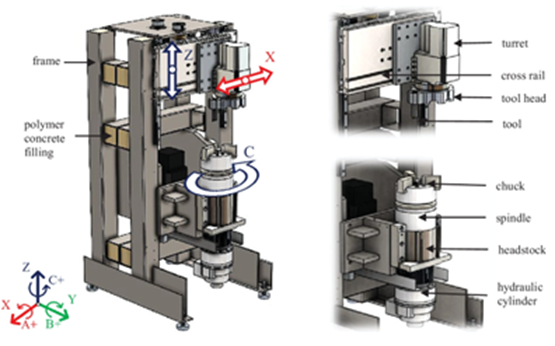

硬件系統由通用臥式車床、高精度位移傳感器、數顯測量工具、穩定型磁力表座、高性能分集線器、高速數據線、適配計算機、專業打印機、標準試件及耐用外圓車刀組成。

選型原因如下:

位移傳感器:選用帶標準串口的高精度型號,支持實時數據傳輸與本地顯示,兼顧人工讀數與自動采集需求,確保尺寸測量精度達?0.001mm,滿足靜剛度計算對原始數據的高精度要求。

分集線器:采用多通道同步轉換型號,可穩定實現位移信號與數字信號的轉換,適配?LabVIEW?的?VISA?接口協議,保障?3?個臺階位置數據的同步采集,避免時序誤差。

計算機:選用性能適配型號,確保?LabVIEW?軟件流暢運行,滿足多通道數據實時處理、公式運算及報告生成的算力需求。

其他硬件:車床為通用型號,適配常見試件加工;刀具與試件選用標準規格,保證切削條件穩定,減少因材料或工具差異導致的測量偏差。

軟件架構

基于LabVIEW?平臺構建,以虛擬儀器(VI)為核心,分為前面板與后面板兩部分,實現?“采集?-?處理?-?輸出”?全流程自動化。

前面板:作為人機交互界面,集成學生信息錄入、實驗參數設置(如切削用量、試件尺寸)、端口選擇、數據顯示、報告生成等功能,操作人員可直觀完成參數配置與結果查看。

后面板:通過圖形化編程實現核心邏輯,包括數據采集與數據處理模塊。

數據采集:通過?VISA?接口配置串口,初始化硬件通信;采用?while?循環語句實現實時采集,位移傳感器數據經集線器轉換后傳入計算機,同步獲取?3?個臺階加工前后的大徑、小徑尺寸。

數據處理:基于預置的誤差復映系數公式(ε=Δg/Δm)與系統靜剛度方程(1/Ki=1/Kdj?+?1/Ktj×(xi/L)2?+...),對采集數據求均值后自動計算床頭、刀架、尾座靜剛度;通過循環結構體存儲數據,最終生成實驗報告并支持打印。

架構優點

開發高效:LabVIEW?圖形化編程替代傳統文本代碼,減少編程工作量,縮短系統開發周期,工程師可通過連線邏輯快速實現功能模塊搭建。

集成度高:一站式整合數據采集、處理、分析、存儲、報告生成功能,無需額外軟件輔助,簡化測試流程。

交互友好:前面板模擬真實儀器操作界面,參數設置與結果顯示直觀,降低操作人員學習成本。

擴展性強:支持多類型傳感器與硬件接入,通過修改程序邏輯可適配不同型號車床或測試需求,靈活性高。

架構特點

相比傳統人工測量與其他編程平臺開發的系統,本架構特點顯著:

與人工測量相比:實現全流程自動化,避免人工讀數誤差與計算錯誤,測試耗時從?50?分鐘縮短至?50?秒,效率提升?60?倍。

與其他編程平臺(如?C++、Python)相比:LabVIEW?原生支持硬件接口(如?VISA),無需復雜的底層驅動開發,硬件集成難度低;圖形化邏輯更貼合測試工程師的思維習慣,便于調試與維護;實時性強,可同步處理多通道數據,保障測量時序一致性。

開發問題

多傳感器同步誤差:3?個位移傳感器采集數據時存在微小時間差,導致同一時刻尺寸數據不同步,影響剛度計算精度。

公式運算復雜:系統靜剛度方程涉及多個變量與高階運算,直接編程易出現邏輯錯誤,且計算效率低。

硬件兼容性:部分傳感器與集線器通信協議不統一,導致數據傳輸中斷或丟失。

問題解決

同步誤差:優化集線器信號轉換時序,通過?LabVIEW?的定時函數設定統一采樣頻率(50Hz),確保?3?路數據在同一時間戳下采集,同步精度控制在?1ms?內。

公式運算:利用?LabVIEW?的公式節點(Formula?Node)直接嵌入剛度方程,結合并行運算模塊分配計算資源,將單組數據處理時間從?0.5?秒縮短至?0.1?秒,同時通過仿真測試驗證公式邏輯正確性。

兼容性:采用?VISA?標準接口統一硬件通信協議,對非標準傳感器編寫適配驅動程序,通過?LabVIEW?的儀器?I/O?助手調試通信鏈路,保障數據傳輸穩定性。

)

)

![[失敗記錄] 使用HBuilderX創建的uniapp vue3項目添加tailwindcss3的完整過程](http://pic.xiahunao.cn/[失敗記錄] 使用HBuilderX創建的uniapp vue3項目添加tailwindcss3的完整過程)

復制集和分片集群)