庫存乃萬惡之源

庫存不僅占用了資金,還占用了各種管理性資源,形成了“財務性顯性成本“

而且過多的庫存導致“緩沖區”的存在,還使得各類問題變得不那么緊迫,從而掩蓋了各類隱藏的問題,這被稱為“隱形成本”

零庫存不僅做不到 更是”休克療法“

無論從企業制造流程的微觀實際、還是數學模型而言,零庫存都無法實現

從宏觀角度看,零庫存對企業而言意味著不論是產品實現流程、還是訂單實現流程都不存在任何的緩沖區與周轉量,客戶緊急的插單或提升訂單數量的需求將無法完全滿足。這是“致命傷”,因此被我稱為“休克療法”,十有八九會死掉!

庫存必然會存在

科學地分析庫存存在的原因,合理地降低庫存的存量才是當下的制造業急迫的挑戰。而很多企業一談及物料庫存低減,便立刻采取”強制性“的采購要求,將壓力轉嫁給供應商,很多優秀的工具例如VMI、JIT供貨在中國都變了味,短期效果有但難以持續

兩種極端的Zuo死策略

庫存依賴癥

認為傳統的大批量庫存策略是“保險”的

巨大的“緩沖區”以緩減、甚至掩蓋問題

從業人員無需高度緊張,更無需多能化、全能化

中國的財務制度將庫存歸類于“資產”而不是“負資產”

零庫存

無論從企業制造流程的微觀實際、還是數學模型而言,零庫存都無法實現,庫存必然會存在

從宏觀角度看,零庫存對企業而言意味著不論是產品實現流程、還是訂單實現流程都不存在任何的緩沖區與周轉量,客戶緊急的插單或提升訂單數量的需求將無法完全滿足。這是致命傷,因此被我稱為休克療法,十有八九會死掉

庫存必然會存在

在線庫存WIP

制造流程的各個工段,甚至工段內的工序之間,標準工時都不可能做到100%的匹配與平衡,因此在單件流不能完全實現的場合必然產生WIP

制造流程中的各個生產單元當存在物理上的距離而需要搬運或轉運產品時,則會產生WIP

設備效率OEE、品質保證不能100%達到設計要求或排產計劃需求的時候,也將設定一定比例的緩沖量

某些物料存在著最小包裝量,而且在領用或配送時難以細分拆分時,制造現場將會出現余料

原材料庫存

采購P/O要求的正是批量送貨,由于可能存在最小包裝量或最小采購量

有些采購周期特別長的物料只能集中次數批量購買,而無法做到根據訂單的需求而定量購買

供應商“最小包裝量”、“經濟采購量”的制約

大宗戰略物資的“戰略性庫存”

半成品 成品庫存

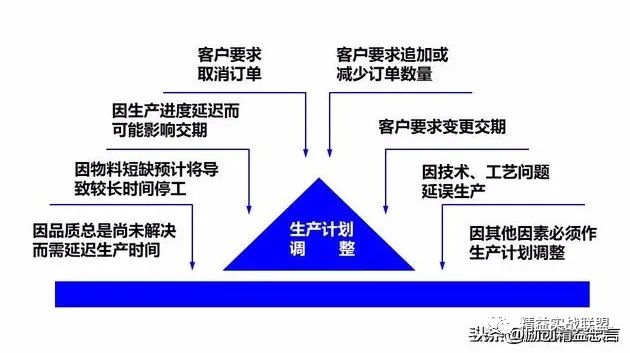

當訂單臨時、劇烈變動時,為了能最終完成成品的入庫、成品出庫與配送,從而實現訂單的交期承諾而有必要設定“緩沖庫存”

就算有些企業已經實現了“完全訂單化”的模式,成為“補貨式生產”,但對于出貨量大的產品還是會設定“周轉庫存”以自動啟動補貨

適正的庫存才是正確的策略

科學地分析庫存存在的原因,合理地降低庫存的存量才是當下制造業正確的策略,也是急迫的挑戰

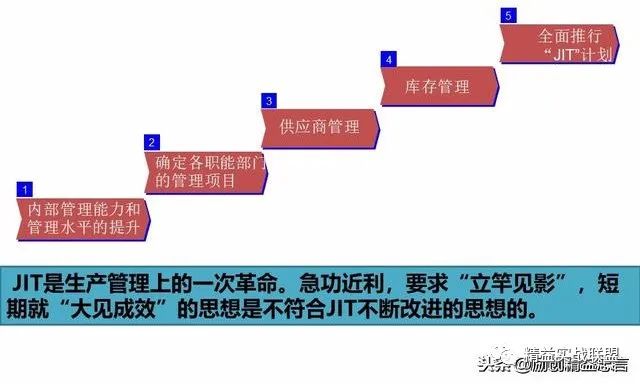

有些企業一談及物料庫存低減,便立刻采取強制性的采購要求,將壓力轉嫁給供應商,很多優秀的工具VMI、JIT供貨、供應商大會在中國都變了味,短期效果有但難以持續

有些企業對于WIP的產生原因認知不清,尚未能認識到傳統的模塊式水平布局、產能不匹配、物料領用不精細、排產計劃達成率低下才是產生WIP的主要原因,因此改善的焦點往往看到了芝麻,忽視了西瓜

如何做才有效呢?

設定量化庫存評估指標

物料庫存周轉率

成品庫存周轉率

月度評估、考核與改善

安全庫存

庫存低減挑戰

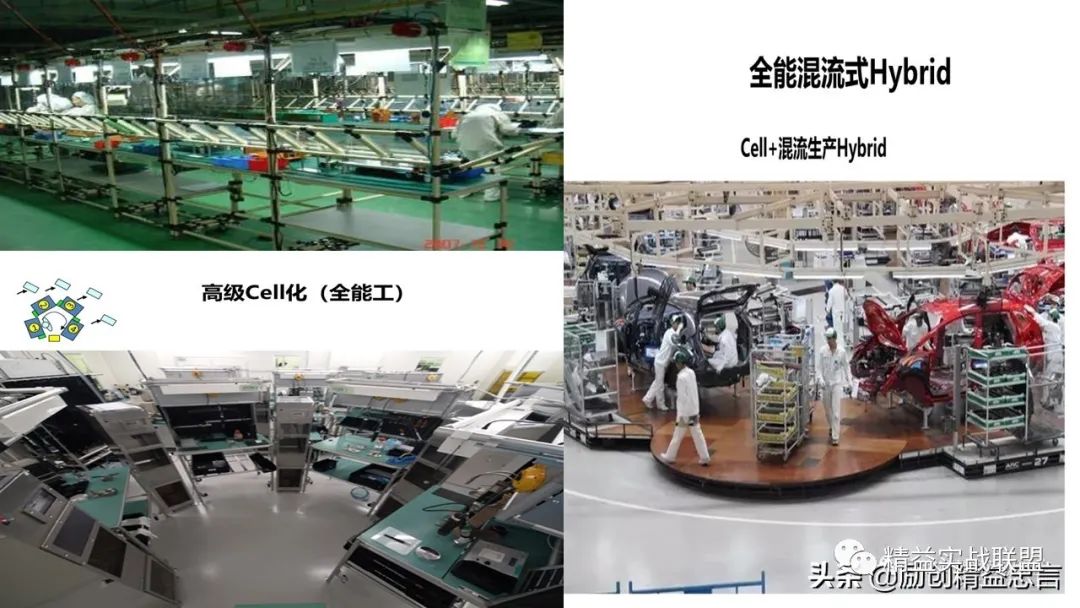

生產方式變革低減WIP

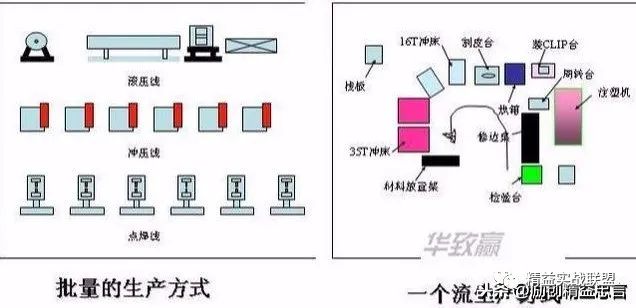

拋棄模塊式 導入流線式生產

拋棄大規模Line 導入單元細胞Cell

工序間物理間距越長,一次物料搬運的成本就越大,管理者就傾向于使用小頻次、大批量的搬運方式,甚至增加中間品庫。豐田在根據工藝流程使用連續流布局,將因搬運而產生的物料堆積降為零

精益忠言丨探索全面流動管理TFM 產品快速流動縮短交貨期

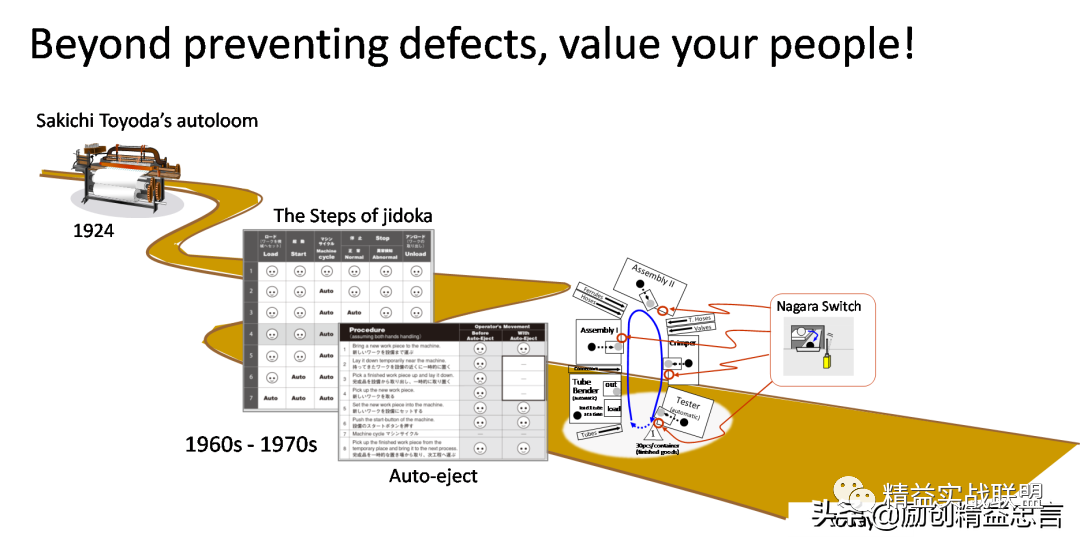

用自働化減少安全庫存

因存在生產設備、原輔材料、質量、操作等異常,企業往往設置一定的“安全庫存”,以保證出現異常時也能夠正常生產

豐田則是推行‘自働化’,異常一旦出現就報警,管理者在第一時間就采取臨時措施,之后再采取根治措施。看似現場報警甚至停機,但杜絕了異常的發展和擴散,反而在低庫存下,保護了產能和交付期

豐田為了改善異常,準備了充分的人員能力。有了異常就去應急,沒有異常就實施改善,且為長期發展培育了人才。比設置‘安全庫存’這樣的妥協措施要合理許多

使用數學模型定量計算WIP

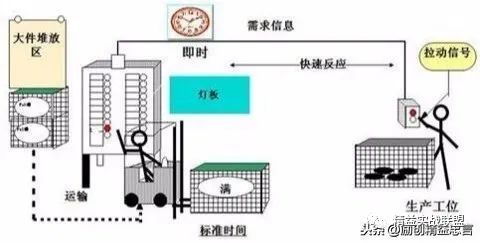

拋棄領料制度 導入JIT物料配送制度

在不能實現連續流布局的情況下,工序間物料搬運的頻次越低,則一次搬運的物料量就越大,自然需要足量的“周轉物料”。豐田是使用10分鐘或30分鐘的‘定時不定量搬運’,以降低工序間的周轉物料

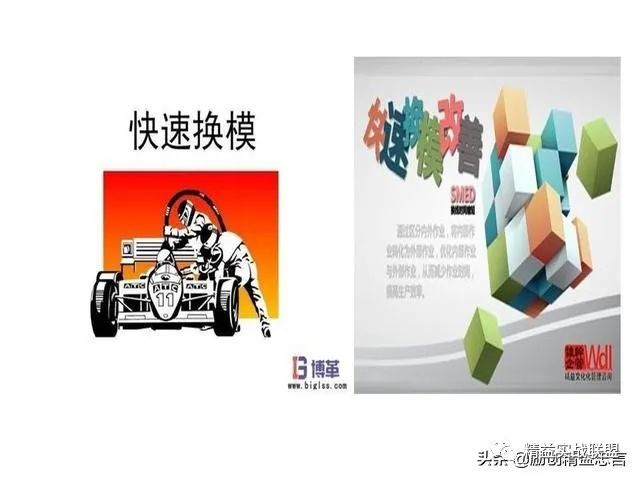

快速換產SMED

如果工序品種切換困難,管理者就會趨向于采用大批量的生產,這就會制造出暫時不需要的產品。豐田則推行‘SMED快速換產’,讓所有工序與實際需求保持一致

導入拉動式生產模式

原材料庫存低減

低減原材料庫存必須從宏觀、微觀兩大維度綜合考量

庫存低減的宏觀策略

物料及供應商的ABC分析法

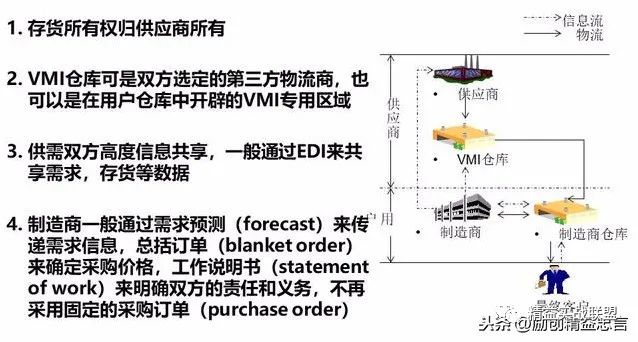

VMI倉庫(供應商管理庫存)的活用

不能轉嫁壓力、甚至壓榨供應商

JIT物料準時納入體制

計劃變更的評審制度與供應商行動

核心供應商管理

全世界范圍核心供應商策略有兩種截然不同的流派

追求短期價值:斗智斗勇

買賣與交易

強勢與權勢

壓榨與博弈

惡性循環

追求長期價值:共生雙贏

聯盟與互利

尊重與平等

雙贏與共生

良性循環

案例分享 豐田核心供應商的價值實現手段

庫存低減的微觀策略

三類物料安全庫存的設置方式

通用物料

專用物料

特殊物料(采購周期長、單價昂貴)

安全庫存的設置

降低庫存的長期與短期對策;

安全存量、安全前置時間、安全產能

物料需求量的精確預測

引當表的活用

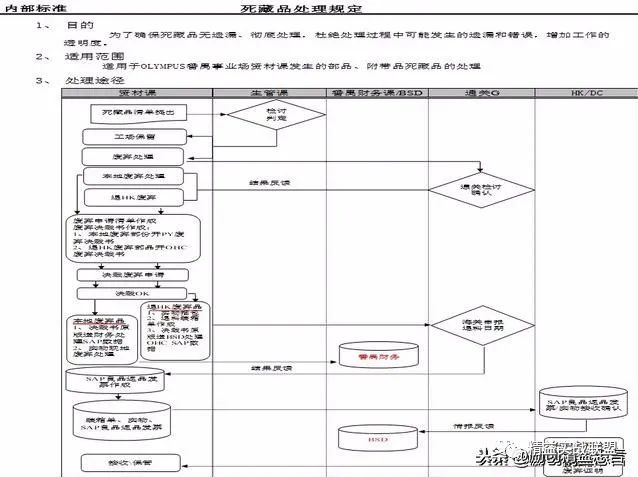

呆滯料的及時處理:舍不了孩子套不著狼

呆滯物料處理流程

提前、超數量送貨的徹底杜絕

供應商黑名單

庫入差異不對票

降低成品庫存

為了降低成品庫存,豐田從汽車組裝、到成品運輸、到4S店的實際銷售這些環節,使用的是推動式(各環節按計劃執行),規避了拉動式必然存在的大量的成品庫存(汽車配置眾多且全球銷售)。只是豐田的推動式與眾不同,并巧妙地利用了時間差

交付周期

顧客購買汽車,從簽訂合同到提車,是有一個容忍期的。如果汽車的總裝時間加上成品運輸時間(交付周期),小于顧客的容忍期,那么就不需要有成品庫存。這就是豐田拼命縮短生產周期的原因,也是豐田推動式低庫存的取勝之道

柔性化

在總裝推進柔性生產(混線生產,品種和數量的平準)。在成品運輸環節,推行混載運輸,讓生產出的品種和數量,與市場的實際需求保持一致。這個狀態才是豐田的JIT(在必要的時間,只生產必要數量的必要產品)

平準的成品庫

針對容忍期短于交付周期的客戶,儲備一定數量的成品庫存來滿足市場需要,這部分庫存我個人稱之為‘補差庫存’

這部分庫存的上限有各種限定條件,如紅色車的上限,開天窗的上限、豪華配置的上限等等,一旦到達上限數量,就停止生產這種條件的車型。

這些條件的上限數量,等于需求預測的峰值,減去每日的定額產量(總量平準)。因此,豐田成品庫數量比所有的汽車廠都低

現實成果是:豐田的4S店的庫存系數穩定在1.0,而其他品牌的4S店,則是1.3到1.8不等

、 V2(Full APK Signature)問題)

![kali linux超級用戶_如何優雅的在Linux上使用Powershell]](http://pic.xiahunao.cn/kali linux超級用戶_如何優雅的在Linux上使用Powershell])

: basic_string::substr)