wx供重浩:創享日記

對話框發送:裝載機

獲取完整論文報告+工程源文件

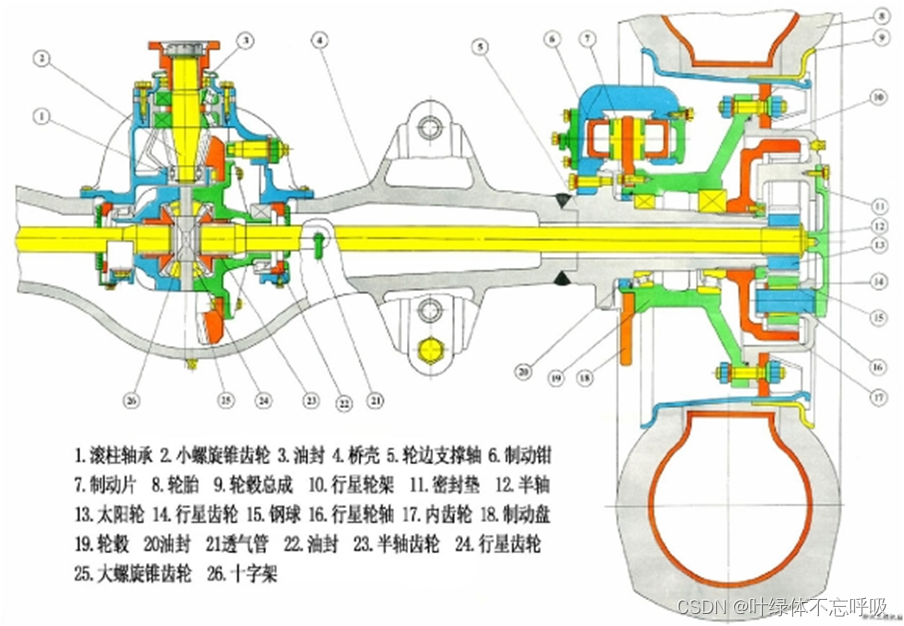

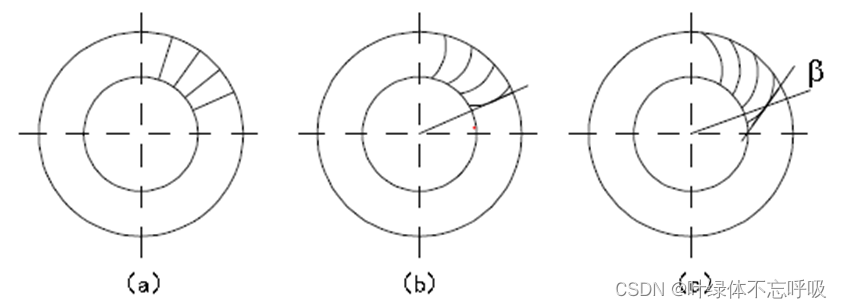

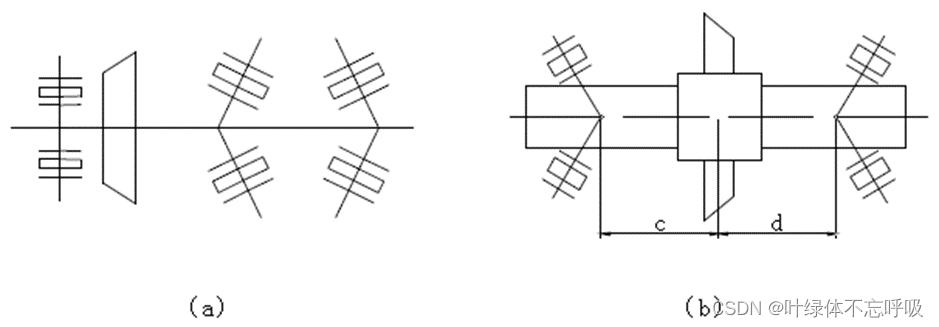

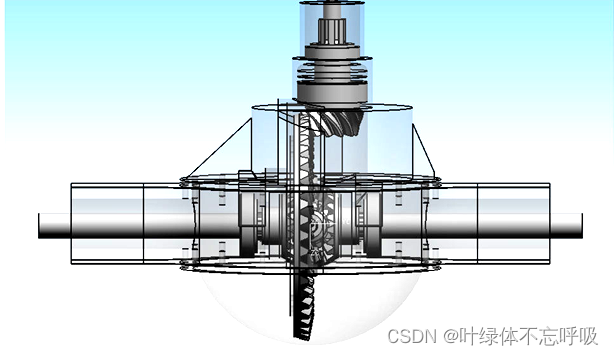

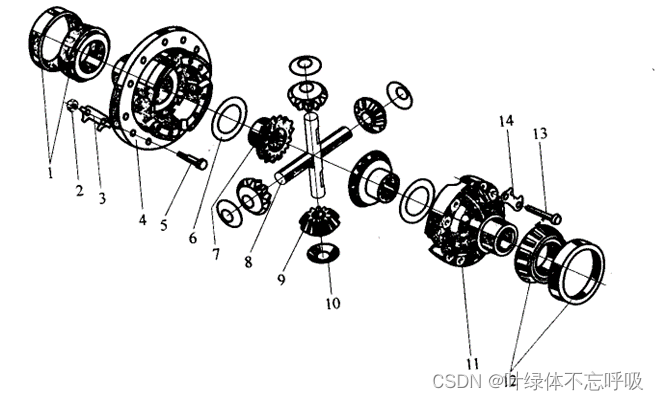

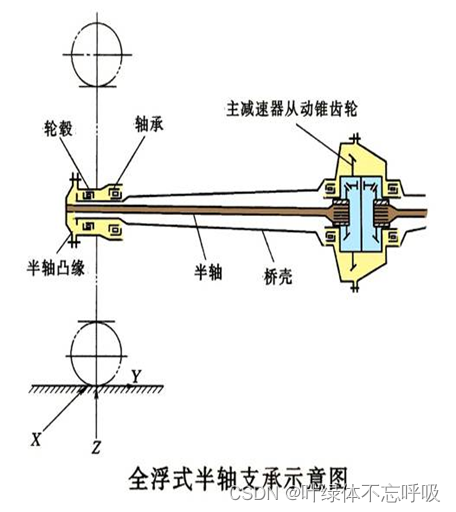

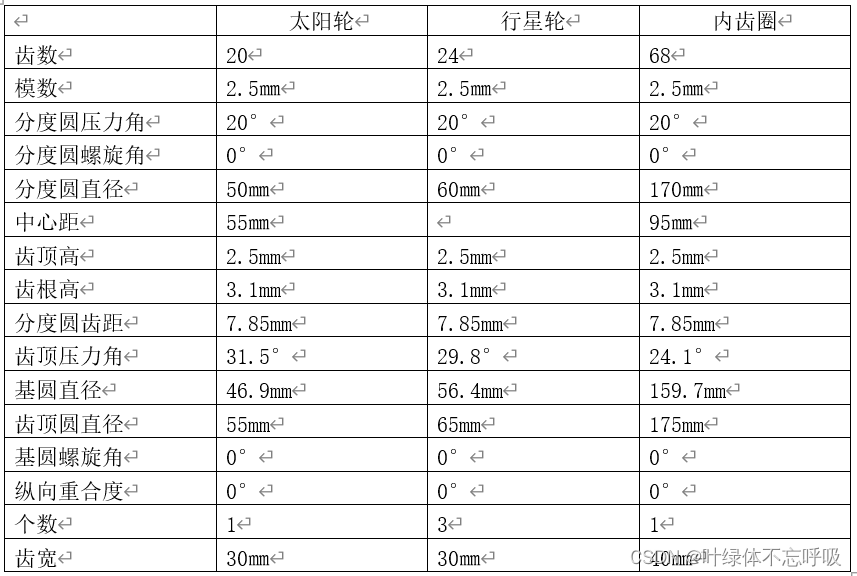

本次設計內容為XG916Ⅱ裝載機后驅動橋設計,大致上分為主傳動的設計,差速器的設計,半軸的設計,最終傳動的設計四大部分。其中主傳動錐齒輪采用螺旋錐齒輪,這種類型的齒輪的基本參數和幾何參數的計算是本次設計的重點所在。將齒輪的幾個基本參數,如齒數,模數,從動齒輪的分度圓直徑等確定以后,計算出齒輪的所有幾何參數,進而進行齒輪的受力分析和強度校核。并結合差速器,半軸和最終傳動的結構和工作原理及設計要求,合理選擇它們的結構形式及尺寸。本設計的差速器齒輪選用直齒圓錐齒輪,半軸采用全浮式 ,最終傳動采用單行星排減速形式。

關鍵詞:XG916Ⅱ裝載機,中央傳動,輪邊減速器,設計

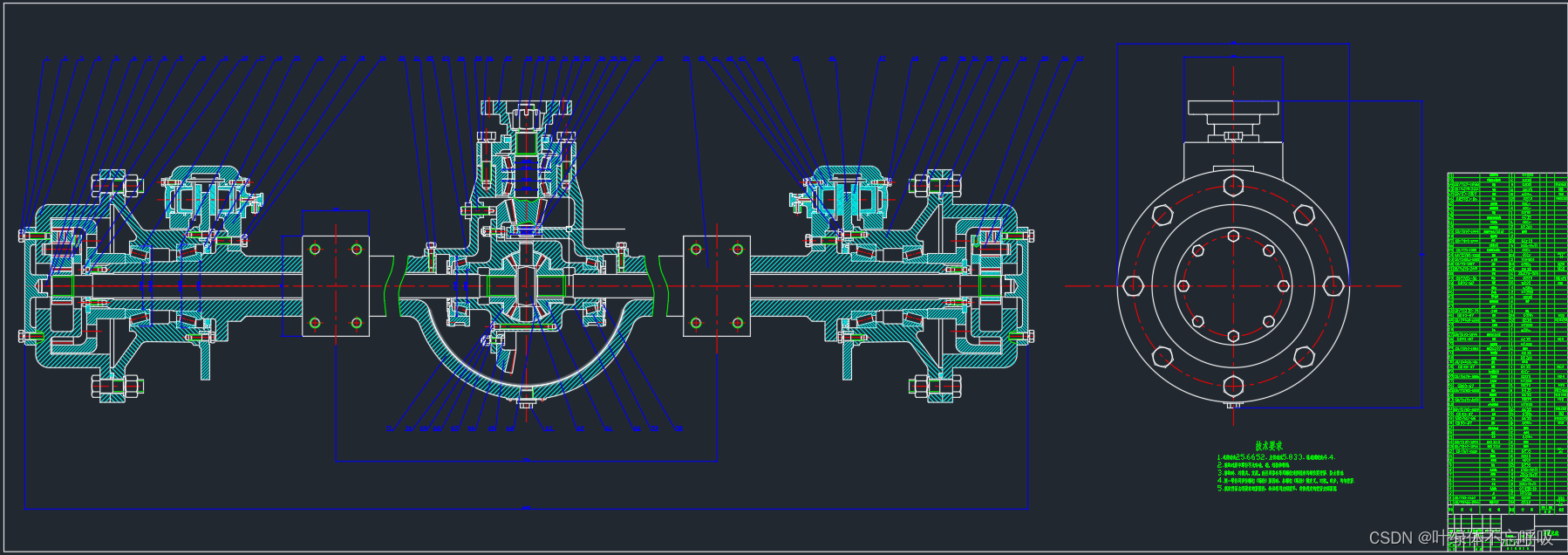

裝載機后驅動橋總成

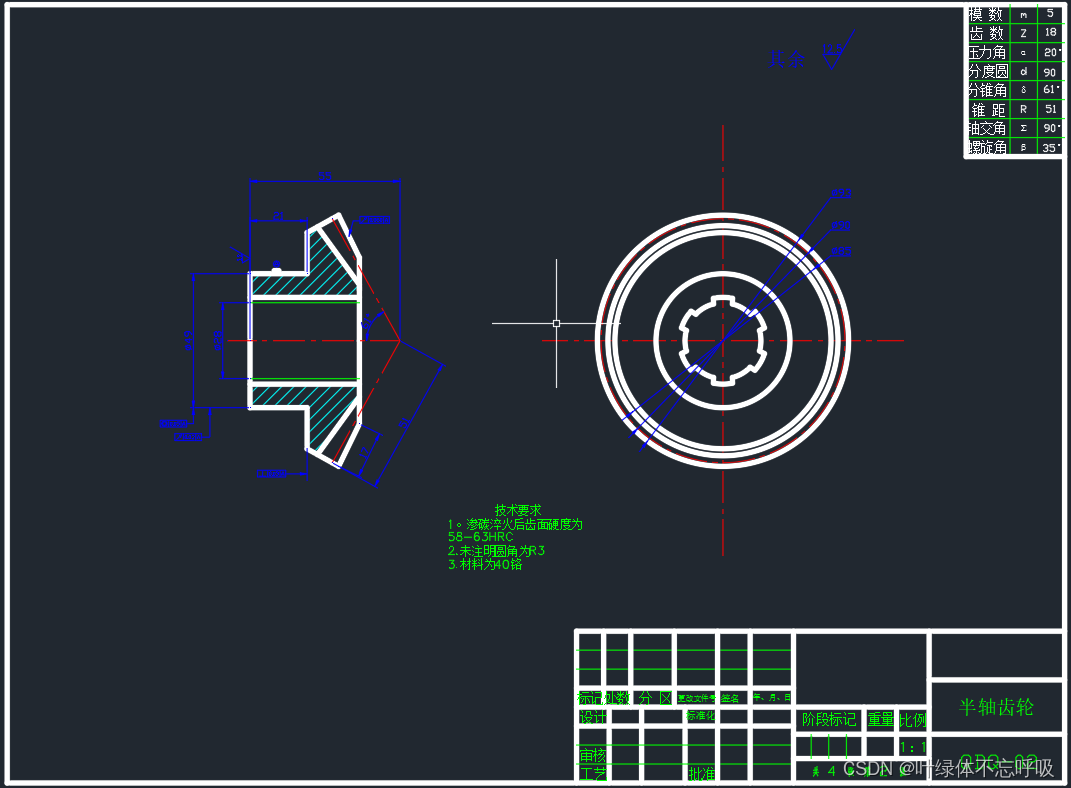

半軸齒輪零件圖

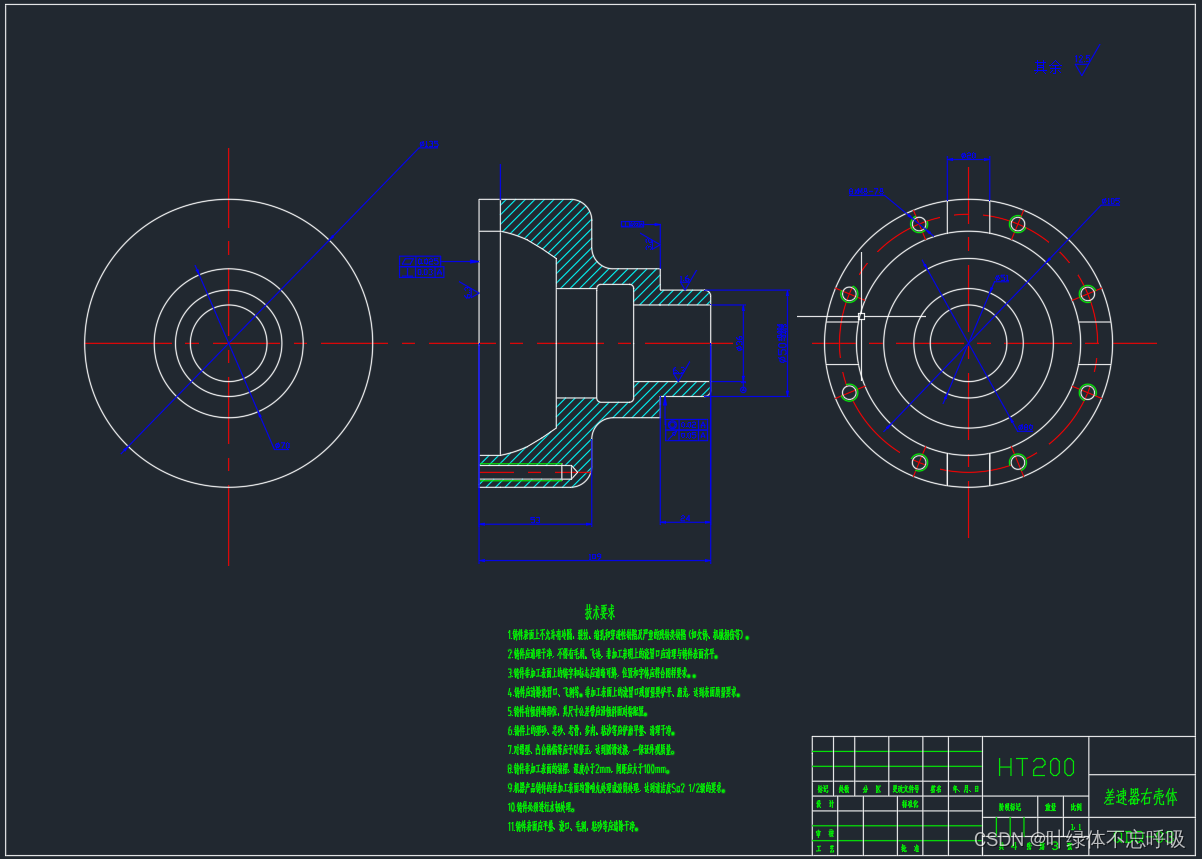

差速器右殼體

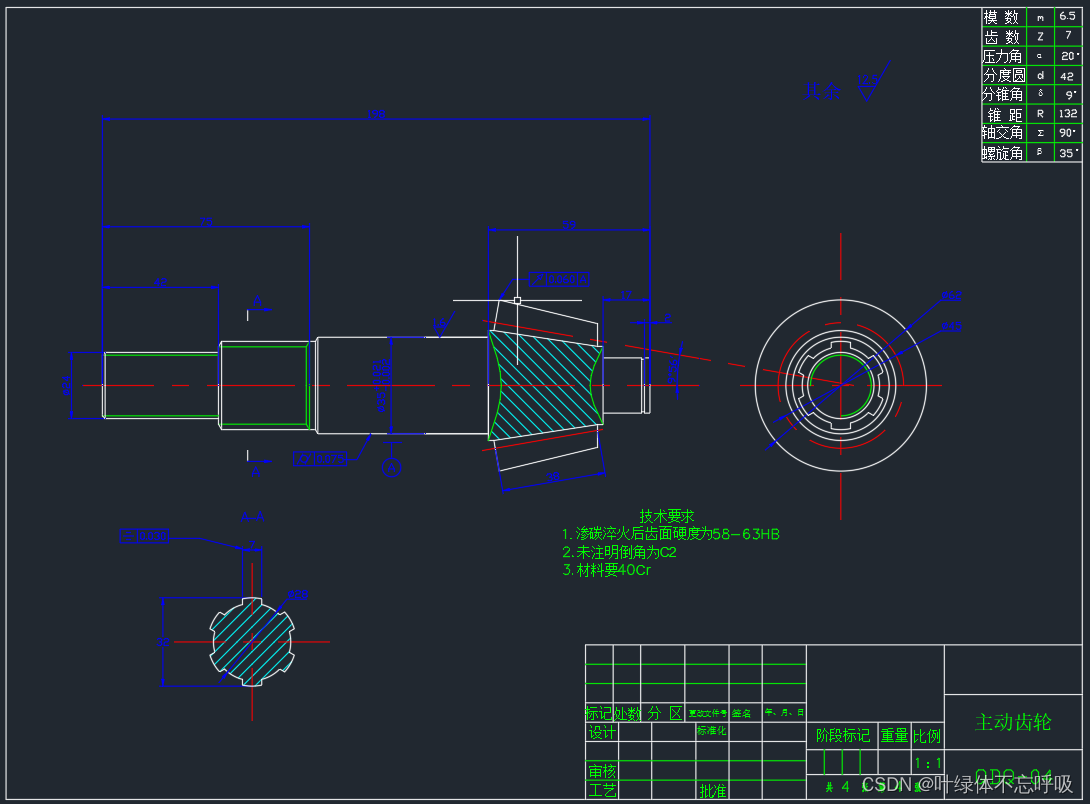

主動齒輪零件圖

總體方案論證

裝載機驅動橋處于動力傳動系的末端,其基本功能是增大由傳動軸或變速器傳來的轉矩,并將動力合理地分配給左、右驅動輪,另外還承受作用于路面和車架或車身之間的垂直力力和橫向力。驅動橋一般由主減速器、差速器、半軸、輪邊減速器和驅動橋殼等組成。

驅動橋設計應當滿足如下基本要求:

a)外形尺寸要小,保證有必要的離地間隙。

b)齒輪及其它傳動件工作平穩,噪聲小。

c)在各種轉速和載荷下具有高的傳動效率。

d)在保證足夠的強度、剛度條件下,要求質量小。

e)與懸架導向機構運動協調,對于轉向驅動橋,還應與轉向機構運動協調。

f)結構簡單,加工工藝性好,制造容易,拆裝,調整方便。

驅動橋的結構型式按工作特性分,可以歸并為兩大類,即非斷開式驅動橋和斷開式驅動橋。當驅動車輪采用非獨立懸架時,應該選用非斷開式驅動橋;當驅動車輪采用獨立懸架時,則應該選用斷開式驅動橋。因此,前者又稱為非獨立懸架驅動橋;后者稱為獨立懸架驅動橋。獨立懸架驅動橋結構較復雜,但可以大大提高車輛在不平路面上的行駛平順性。

2.1非斷開式驅動橋

普通非斷開式驅動橋,由于結構簡單、造價低廉、工作可靠,廣泛用在各種工程機械、多數的越野汽車。他們的具體結構、特別是橋殼結構雖然各不相同,但是有一個共同特點,即橋殼是一根支承在左右驅動車輪上的剛性空心梁,齒輪及半軸等傳動部件安裝在其中。

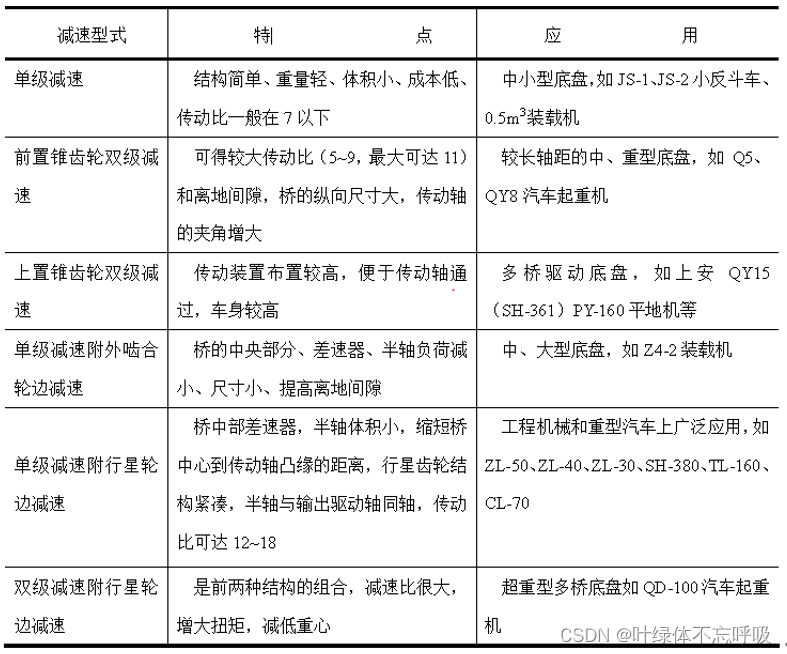

驅動橋的輪廓尺寸主要取決于主減速器的型式。在裝載機輪胎尺寸和驅動橋下的最小離地間隙已經確定的情況下,也就限定了主減速器從動齒輪直徑的尺寸。在給定速比的條件下,如果單級主減速器不能滿足離地間隙要求,可該用雙級結構。在雙級主減速器中,通常把兩級減速器齒輪放在一個主減速器殼體內,也可以將第二級減速齒輪作為輪邊減速器。對于輪邊減速器:越野汽車為了提高離地間隙,可以將一對圓柱齒輪構成的輪邊減速器的主動齒輪置于其從動齒輪的垂直上方;輪式裝載機的輪邊減速器一般為行星式,以減小其尺寸,獲得大的傳動比,且將其安裝在輪轂內。

2.2斷開式驅動橋

斷開式驅動橋區別于非斷開式驅動橋的明顯特點在于前者沒有一個連接左右驅動車輪的剛性整體外殼或梁。斷開式驅動橋的橋殼是分段的,并且彼此之間可以做相對運動,所以這種橋稱為斷開式的。另外,它又總是與獨立懸掛相匹配,故又稱為獨立懸掛驅動橋。這種橋的中段,主減速器及差速器等是懸置在車架橫粱或車廂底板上,或與脊梁式車架相聯。主減速器、差速器與傳動軸及一部分驅動車輪傳動裝置的質量均為簧上質量。兩側的驅動車輪由于采用獨立懸掛則可以彼此致立地相對于車架或車廂作上下擺動,相應地就要求驅動車輪的傳動裝置及其外殼或套管作相應擺動。

汽車懸掛總成的類型及其彈性元件與減振裝置的工作特性是決定汽車行駛平順性的主要因素,而汽車簧下部分質量的大小,對其平順性也有顯著的影響。斷開式驅動橋的簧下質量較小,又與獨立懸掛相配合,致使驅動車輪與地面的接觸情況及對各種地形的適應性比較好,由此可大大地減小汽車在不平路面上行駛時的振動和車廂傾斜,提高汽車的行駛平順性和平均行駛速度,減小車輪和車橋上的動載荷及零件的損壞,提高其可靠性及使用壽命。但是,由于斷開式驅動橋及與其相配的獨立懸掛的結構復雜,故這種結構主要見于對行駛平順性要求較高的一部分轎車及一些越野汽車上,且后者多屬于輕型以下的越野汽車或多橋驅動的重型越野汽車。

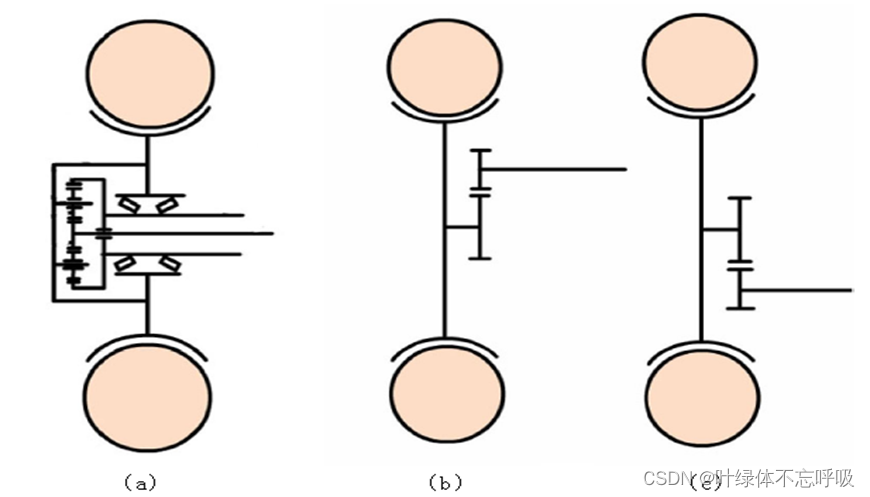

2.3多橋驅動的布置

為了提高裝載量和通過性,有些重型機械及全部中型以上的越野汽車都是采用多橋驅動,常采用的有 4×4、6×6、8×8等驅動型式。在多橋驅動的情況下,動力經分動器傳給各驅動橋的方式有兩種。相應這兩種動力傳遞方式,多橋驅動汽車各驅動橋的布置型式分為非貫通式與貫通式。前者為了把動力經分動器傳給各驅動橋,需分別由分動器經各驅動橋自己專用的傳動軸傳遞動力,這樣不僅使傳動軸的數量增多,且造成各驅動橋的零件特別是橋殼、半軸等主要零件不能通用。而對 8×8汽車來說,這種非貫通式驅動橋就更不適宜,也難于布置了。

為了解決上述問題,現代多橋驅動汽車都是采用貫通式驅動橋的布置型式。

在貫通式驅動橋的布置中,各橋的傳動軸布置在同一縱向鉛垂平面內,并且各驅動橋不是分別用自己的傳動軸與分動器直接聯接,而是位于分動器前面的或后面的各相鄰兩橋的傳動軸,是串聯布置的。汽車前后兩端的驅動橋的動力,是經分動器并貫通中間橋而傳遞的。其優點是,不僅減少了傳動軸的數量,而且提高了各驅動橋零件的相互通用性,并且簡化了結構、減小了體積和質量。

由于非斷開式驅動橋結構簡單、造價低廉、工作可靠,而且由于裝載機工作條件惡劣,所受載荷沖擊比較大,在工作過程中工作裝置需要一定的平順性,所以本課題選用非斷開式驅動橋。

采用雙橋驅動。在實際工作中,前橋載荷分配比較大,而且在不工作和載荷比較小的情況下,常常脫開后橋,所以在設計時,以前橋設計為主,后橋結構形式與零件設計與前橋相同,只是安裝時要注意零件的相對位置在前后橋中的不同。

主減速器設計

主減速器是車輛傳動系中減小轉速、增大扭矩的主要部件,它是依靠齒數少的錐齒輪帶動齒數多的錐齒輪。對發動機縱置的車輛,其主減速器還利用錐齒輪傳動以改變動力方向。由于車輛在各種道路上行駛時,其驅動輪上要求必須具有一定的驅動力矩和轉速,在動力向左右驅動輪分流的差速器之前設置一個主減速器后,便可使主減速器前面的傳動部件如變速器、萬向傳動裝置等所傳遞的扭矩減小,從而可使其尺寸及質量減小、操縱省力。

其余完整詳見下載!

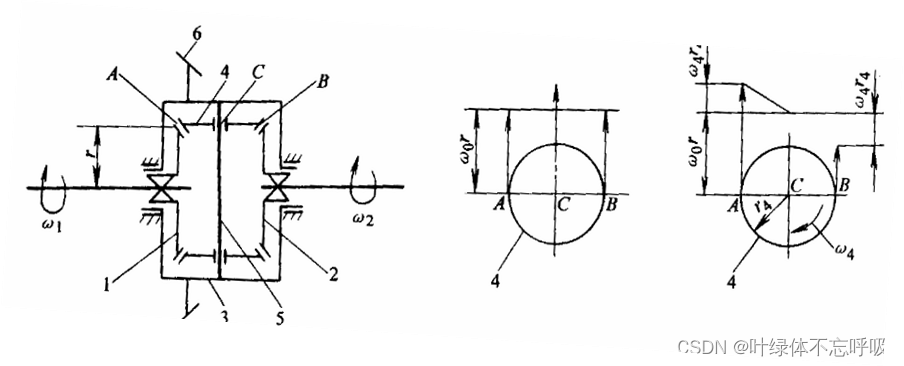

差速器設計

車輛在行使過程中,左右車輪在同一時間內所滾過的路程往往是不相等的,左右兩輪胎內的氣壓不等、胎面磨損不均勻、兩車輪上的負荷不均勻而引起車輪滾動半徑不相等;左右兩輪接觸的路面條件不同,行使阻力不相等。這樣,如果驅動橋的左、右車輪剛性連接,則不論轉彎行使或直線行使,均會引起車輪在路面上的滑移或滑轉,一方面會加劇輪胎磨損、功率和燃料消耗,另一方面會使轉向沉重,通過性和操縱穩定性變壞。為此,在驅動橋的左右車輪間都裝有輪間差速器。

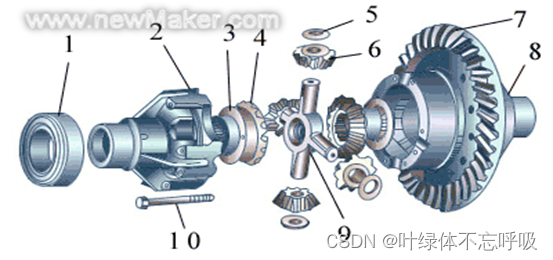

差速器是個差速傳動機構,用來在兩輸出軸間分配轉矩,并保證兩輸出軸有可能以不同的角速度轉動,用來保證各驅動輪在各種運動條件下的動力傳遞,避免輪胎與地面

間打滑。差速器按其結構特征可分為齒輪式、凸輪式、蝸輪式和牙嵌自由輪式等多種

形式。差速器的結構廣泛采用對稱式圓錐直齒輪差速器,由差速器左、右殼,2個半軸

齒輪,4個行星齒輪(少數汽車采用3個行星齒輪,小型、微型汽車多采用2個行星齒輪),

行星齒輪軸(不少裝4個行星齒輪的差逮器采用十字軸結構),半軸齒輪及行星齒輪墊片

等組成。由于其結構簡單、工作平穩、制造方。

本設計采用對稱式圓錐直齒輪差速器。

其余完整詳見下載!

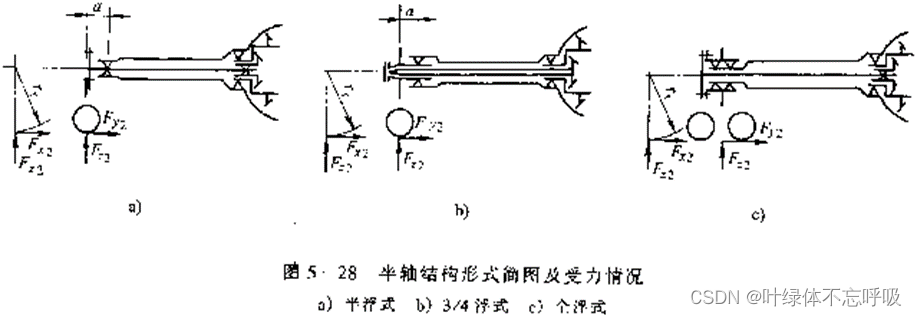

驅動半軸的設計

驅動半軸位于傳動系的末端,其基本功用是接受從差速器傳來的轉矩并將其傳給車輪。對于非斷開式驅動橋,車輪傳動裝置的主要零件為半軸;對于斷開式驅動橋和轉向驅動橋,車輪傳動裝置為萬向傳動裝置。萬向傳動裝置的設計見第四章,以下僅講述半軸的設計。

輪邊減速器設計

輪邊減速器的功用是進一步降速增扭,滿足整車的行駛和作業要求;同時由于可以相應減少主傳動器和變速箱比,因此降低了這些零部件傳遞的扭矩,減少了它們的尺寸。

花鍵的選擇

此處花鍵主要有剪切應力,靜聯接可用矩形型花鍵為了使半軸的花鍵內徑不小于其桿部直徑,常常將加工花鍵的端部做得粗些,并適當地減小花鍵槽的深度,因此花鍵齒數必須相應地增加,通常取10齒(轎車半軸)至18齒(載貨汽車半軸)。半軸的破壞形式多為扭轉疲勞破壞,因此在結構設計上應盡量增大各過渡部分的圓角半徑以減小應力集中。重型車半軸的桿部較粗,外端突緣也很大,當無較大鍛造設備時可采用兩端均為花鍵聯接的結構,且取相同花鍵參數以簡化工藝。在現代汽車半軸上,漸開線花鍵用得較廣,但也有采用矩形或梯形花鍵的。半軸多采用含鉻的中碳合金鋼制造,如40Cr,40CrMnMo,40CrMnSi,40CrMoA,35CrMnSi,35CrMnTi等。40MnB是我國研制出的新鋼種,作為半軸材料效果很好。半軸的熱處理過去都采用調質處理的方法,調質后要求桿部硬度為HB388—444(突緣部分可降至HB248)。近年來采用高頻、中頻感應淬火的口益增多。這種處理方法使半軸表面淬硬達HRC52~63,硬化層深約為其半徑的1/3,心部硬度可定為HRC30—35;不淬火區(突緣等)的硬度可定在HB248~277范圍內。由于硬化層本身的強度較高,加之在半軸表面形成大的殘余壓應力,以及采用噴丸處理、滾壓半軸突緣根部過渡圓角等工藝,使半軸的靜強度和疲勞強度大為提高,尤其是疲勞強度提高得十分顯著。由于這些先進工藝的采用,不用合金鋼而采用中碳(40號、45號)鋼的半軸也日益增多。

)

![[PyTorch][chapter 66][強化學習-值函數近似]](http://pic.xiahunao.cn/[PyTorch][chapter 66][強化學習-值函數近似])