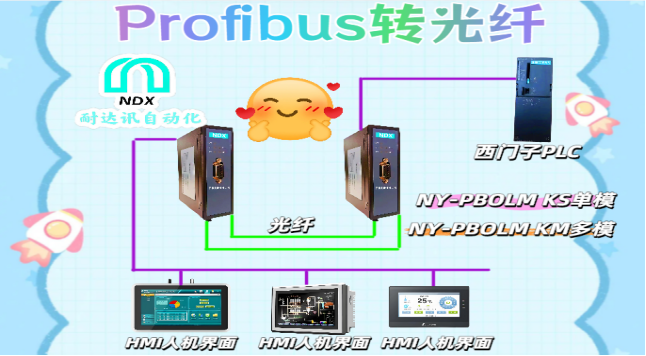

在智能制造與工業4.0浪潮下,HMI(人機界面)作為設備與操作員之間的“橋梁”,承擔著實時數據顯示、設備監控及交互控制的核心職能。然而,傳統Profibus總線在HMI連接中常因電磁干擾、傳輸距離限制等問題,導致畫面卡頓、指令延遲甚至通信中斷,嚴重影響生產效率。耐達訊自動化Profibus轉光纖技術,正以顛覆性方案重塑HMI通信的可靠性邊界。

技術突破:從“信號干擾”到“光纖無損傳輸”

HMI對通信的實時性與穩定性要求極高,尤其在化工、冶金等復雜電磁環境中,傳統Profibus銅纜的短板尤為突出:

傳輸距離短:標準Profibus-DP電纜僅支持120米以內傳輸,超出后需中繼器,增加系統復雜度;

抗干擾能力弱:強電磁場(>100V/m)導致HMI畫面閃爍、數據丟失,誤碼率高達5%以上;

延遲不可控:高波特率(12Mbps)下,傳統銅纜延遲>10bit time(>830ns),影響操作響應。

耐達訊自動化Profibus轉光纖方案通過光電轉換+光纖傳輸,徹底解決上述痛點。其核心設備內置高精度編解碼芯片,將RS-485差分電信號實時轉換為850nm/1310nm/1550nm波長的光信號,并通過多模/單模光纖傳輸,關鍵參數如下:

超長距離:單模光纖支持20公里穩定傳輸(@12Mbps),多模光纖可達2公里;

抗干擾能力:2500V AC RMS電氣隔離+光纖絕緣特性,屏蔽變頻器、電焊機等干擾源;

低延遲保障:端到端傳輸延遲<1bit time(<83ns),時鐘同步精度±1μs;

環境適應性:寬溫設計(-40℃~85℃)、IP67防護等級,適應高溫、粉塵等惡劣工況。

實戰驗證:HMI通信的“終極答案”

某大型化工廠中控室部署了多臺HMI,用于監控反應釜溫度、壓力等參數。原有Profibus銅纜因距離限制(3公里)頻繁掉線,畫面刷新延遲達50ms。采用耐達訊自動化NY-PBOLM KS單模光纖模塊后,通信性能顯著提升:

誤碼率從0.5%降至0.001%,HMI畫面刷新延遲優化至5ms;

拓撲結構靈活:支持星型+鏈型混合組網,擴展節點數達256;

遠程診斷功能:內置Web/Telnet接口,光功率(-27.5dBm)與鏈路狀態實時監測,故障定位效率提升60%。

行業價值:不止是介質升級,更是可靠性革命

耐達訊自動化Profibus轉光纖技術并非簡單替代銅纜,而是通過協議透明傳輸、冗余環網設計(MRP故障切換<200ms)等創新,為HMI通信注入全新生命力。在礦山、能源、汽車制造等領域,

總結:HMI通信的“隱形守護者”

當傳統Profibus銅纜在電磁風暴中掙扎時,耐達訊自動化Profibus轉光纖方案以長距離、抗干擾、高實時性三大核心優勢,成為HMI通信的終極解決方案。無論是化工廠的高溫高壓環境,還是汽車產線的高頻振動場景,其均能以穩定、可靠的性能,助力企業突破技術瓶頸,實現降本增效。

部署耐達訊光纖轉換方案,讓HMI通信從此“零卡頓“

)

)

-- 網卡隊列)

之加載Mapper)