走線要求

- 1.走線要求

- 2.固定孔、安裝孔、過孔要求

- 3.基準點要求

- 4.絲印要求

1.走線要求

印制板距板邊距離:V-CUT 邊大于 0.75mm,銑槽邊大于0.3mm。為了保證 PCB 加工時不出現露銅的缺陷,要求所有的走線及銅箔距離板邊:V-CUT邊大于 0.75mm,銑槽邊大于 0.3mm(銅箔離板邊的距離還應滿足安裝要求)。

散熱器正面下方無走線(或已作絕緣處理)

為了保證電氣絕緣性,散熱器下方周圍應無走線(考慮到散熱器安裝的偏位及安規距離),若需要在散熱器下布線,則應采取絕緣措施使散熱器與走線絕緣,或確認走線與散熱器是同等電位。

金屬拉手條底下無走線

為了保證電氣絕緣性,金屬拉手條底下應無走線。

各類螺釘孔的禁布區范圍要求

各種規格螺釘的禁布區范圍如以下表5 所示(此禁布區的范圍只適用于保證電氣絕緣的安裝空間,未考慮安規距離,而且只適用于圓孔):

本體范圍內有安裝孔的器件,例如插座的鉚釘孔、螺釘安裝孔等,為了保證電氣絕緣性也應在元件庫中將也的禁布區標識清楚。

要增加孤立焊盤和走線連接部分的寬度(淚滴焊般),特別是對于單面板的焊盤,以避免過波峰焊接時將焊盤拉脫。

腰形長孔禁布區如下表 6:

2.固定孔、安裝孔、過孔要求

過波峰的制成板上下需接地的安裝孔和定位孔應定為右非金屬化孔。

BGA 下方導通孔孔徑為 12mil

SMT 焊盤邊緣距導通也邊緣的最小距離為 10mil,若過孔塞綠油,則最小距離為6mil。

SMT 器件的焊盤上無導通孔(注:作為散熱用的DPAK 封裝的焊盤除外)通常情況下,應采用標準導通孔尺寸標準導通孔尺寸(孔徑與板厚比≦1:6)如表 7:

過波峰焊接的板,若元件面有貼板安裝的器件,其底下不能有過孔或者過孔要蓋綠油。

3.基準點要求

有表面貼器件的 PCB 板對角至少有兩個不對稱基準點(圖 13)

基準點用于錫膏印刷和元件貼片時的光學定位。根據基準點在 PCB 上的分別可分為拼板基準點、單元基準點、局部基準點。PCB 上應至少有兩個不對稱的基準點。

基準點中心距板邊大于 5mm,并有金屬圈保護

a. 形狀:基準點的優選形狀為實心圓。

b.大小:基準點的優選尺寸為直徑40mil±1mil。

c.材料:基準點的材料為裸銅或覆銅,為了增加基準點和基板之間的對比度,可在基準點下面敷設大的銅箔。

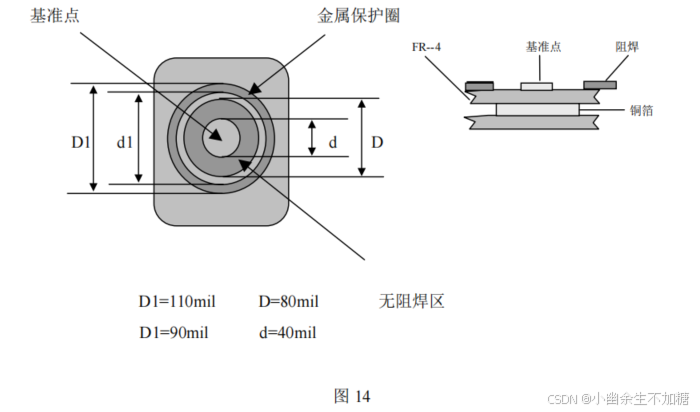

基準點焊盤、阻焊設置正確(圖 14)阻焊開窗:阻焊形狀為和基準點同心的圓形,大小為基準點直徑的兩倍。在80mi 直徑

的邊緣處要求有一圓形的銅線作保護圈,金屬保護圈的直徑為:外徑110mil,內徑為90mil,線寬為 10mil。由于空間太小的單元基準點可以不加金屬保護圈。對于多層板建議基準點內層鋪銅以增加識別對比度。

鋁基板、厚銅箔(銅箔厚度≧30Z)基準點有所不同,如圖 15 所示。基準點的設置為:直徑為 80mil 的銅箔上,開直徑為 40mil 的阻焊窗。

基準點范圍內無其它走線及絲印

為了保證印刷和貼片的識別效果,基準點范圍內應無其它走線及絲印。需要拼板的單板,單元板上盡量確保有基準點需要拼板的單板,每塊單元板上盡量保證有基準點,若由于空間原因單元板上無法布下基準點時,則單元板上可以不布基準點,但應保證拼板工藝上有基準點。

4.絲印要求

基準點范圍內無其它走線及絲印

為了保證印刷和貼片的識別效果,基準點范圍內應無其它走線及絲印。需要拼板的單板,單元板上盡量確保有基準點需要拼板的單板,每塊單元板上盡量保證有基準點,若由于空間原因單元板上無法布下基準點時,則單元板上可以不布基準點,但應保證拼板工藝上有基準點。‘

絲印要求

所有元器件、安裝孔、定位孔都有對應的絲印標號為了方便制成板的安裝,所有元器件、安裝孔、定位孔都有對應的絲印標號,PCB 上的安裝孔絲印用 H1、H2…Hn 進行標識。

絲印字符遵循從左至右、從下往上的原則

絲印字符盡量遵循從左至右、從下往上的原則,對于電解電容、二極管等極性的器件 在每個功能單元內盡量保持方向一致。

器件焊盤、需要搪錫的錫道上無絲印,器件位號不應被安裝后器件所遮擋。(密度較高,PCB 上不需作絲印的除個)

為了保證器件的焊接可靠性,要求器件焊盤上無絲印;為了保證搪錫的錫道連續性,要求需搪錫的錫道上無絲印;為了便于器件插裝和維修,器件位號不應被安裝后器件所遮擋;絲印不能壓在導通孔、焊盤上,以免開阻焊窗時造成部分絲印丟失,影響訓別。絲印間距大于 5mil。

有極性元器件其極性在絲印圖上表示清楚,極性方向標記就易于辨認。

有方向的接插件其方向在絲印上表示清楚。

PCB 上應有條形碼位置標識

在 PCB 板面空間允許的情況下,PCB 上應有 42*6的條形碼絲印框,條形碼的位置應考慮方便掃描。

PCB 板名、日期、版本號等制成板信息絲印位置應明確。

PCB 文件上應有板名、日期、版本號等制成板信息絲印,位置明確、醒目。

PCB 上應有廠家完整的相關信息及防靜電標識。

PCB 光繪文件的張數正確,每層應有正確的輸出,并有完整的層數輸出。

PCB 上器件的標識符必須和 BOM 清單中的標識符號一致。

)

)

)

)