(一) 鈑金

1、鈑金的概念

鈑金(sheet metal)是針對金屬薄板(厚度通常在6mm以下)的 一種綜合冷加工工藝,包括沖裁、折彎、拉深、成形、鍛壓、鉚合等, 其顯著的特征是同一零件厚度一致。

2、鈑金的特點

鈑金具有重量輕、強度高、導電(能夠用于電磁屏蔽)、成本低、 大規模量產性能好等特點,目前在電子電器、通信等領域得到了廣泛 應用。

3、鈑金設計原則

(1)產品厚度均勻的原則 (2)易于展平的原則 (3)適當地選用鈑金件厚度原則 (4)符合加工工藝原則

(二) 鈑金件產品設計的工藝要求

1、沖裁

沖裁是沖孔、落料、切口、割切等多個分離工序的總成。沖裁是 冷沖壓加工方法中的基礎工序,它可以直接沖制出所需要的成品零件, 也可以為其他沖壓工序準備毛坯。

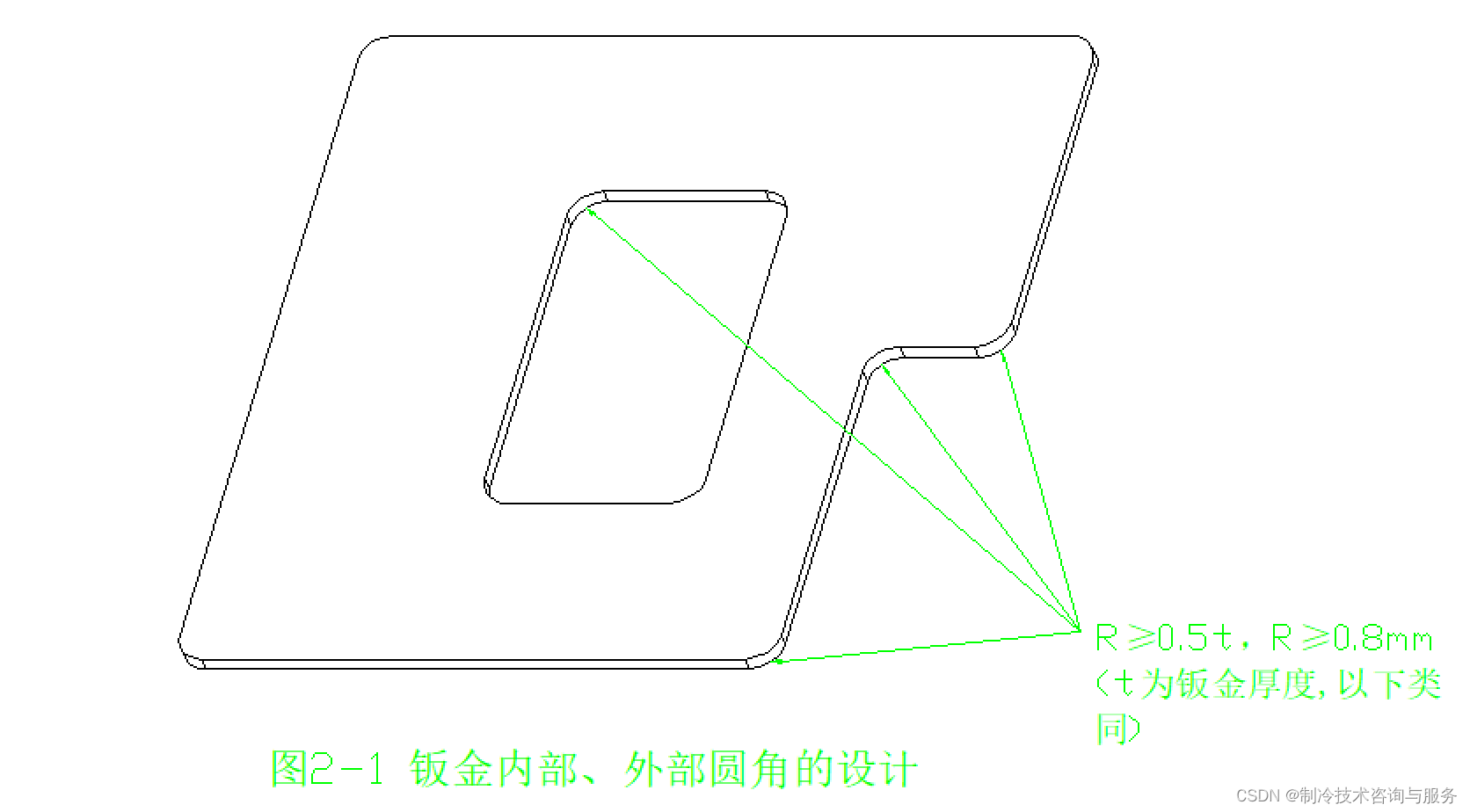

(1)避免鈑金外部、內部尖角

鈑金避免內外部尖角的主要原因是因為鈑金的尖角很鋒利,容易造成操作人員在制造和裝配產品時劃傷手指,同時也可能使得消費者在使用或者維修產品時造成人身傷害;鈑金件的尖角易造成模具凸模的 尖角處易崩刃和過快磨損,降低模具壽命。

一般來說,圓角半徑至少為鈑金厚度的0.5倍,且不小于0.8mm。

如下圖2-1示:

(2)避免過長的懸臂和狹槽

鈑金上應避免過長的懸臂和狹槽,否則沖壓模具上對應的凸模尺 寸小,強度低,模具壽命短。一般來說,懸臂和狹槽的尺寸寬度不應 小于零件壁厚的1.5倍,即A≥1.5t,其中A表示懸臂或狹槽的寬度,如 圖2-2示:

(3)鈑金沖裁孔間距與孔邊距

當鈑金的沖裁孔與孔或邊緣不平行時,孔間距或者孔邊距至少為 鈑金厚度的1倍,即B≥t;平行時,孔間距或孔邊距至少為鈑金厚度的 1.5倍,即C≥1.5t,如圖2-2所示。

(4)鈑金沖孔優先選用圓孔

鈑金的沖孔優先選用圓孔,模具加工容易。風孔的選擇有圓孔、 六邊形孔和正方形孔。圓孔的開孔率較低,散熱效果較差。六邊形風 孔的開孔率高,散熱效果好,但六邊形風孔模具加工較復雜。正方形 風孔開孔率最高,但因為邊角都是直角,模具容易損傷。因此在設計 風孔時需要綜合考慮模具加工容易性和系統散熱效果,在滿足系統散 熱要求的前提下,優先選用圓孔。

(5)鈑金沖裁孔的大小

一般來說,鈑金沖孔大小至少為鈑金厚度的1.5倍,即D≥1.5t, 如圖2-2所示。沖孔太小,模具凸模尺寸小,易折斷或壓彎,使用壽命 低。

(6)避免孔與鈑金折彎邊或成形特征距離太近

鈑金沖裁孔與鈑金折彎邊或成形特征的距離最小為鈑金厚度的 1.5倍加上折彎半徑或成形半徑,即E≥1.5t+R,如圖2-3所示,否則沖 裁孔易在折彎或成形時發生扭曲變形。

當鈑金沖孔距離折彎邊或成形邊特征太近時,可以考慮先折彎或 成形,然后沖孔,但這會增加模具的復雜度,增加模具成本。

在鈑金折彎或成形處增加工藝切口,用于吸收鈑金折彎或成形時的變形,從而保證鈑金沖孔的質量,如圖2-4所示。

(7)避免鈑金展開后沖裁間隙過小甚至材料干涉

如果工藝切口尺寸不合理,鈑金展開后沖裁間隙過小,則沖裁模 具凸模強度低,模具壽命短,如圖2-5所示。

鈑金折彎寬度設計的不合理,會造成鈑金展開后材料干涉,如圖2-6所示。

2、折彎

折彎是利用壓力迫使材料產生塑形變形,從而形成有一定角度和曲 率形狀的一種沖壓工藝。常用的折彎包括V形折彎、Z形折彎和反折壓 平(打死邊)等。

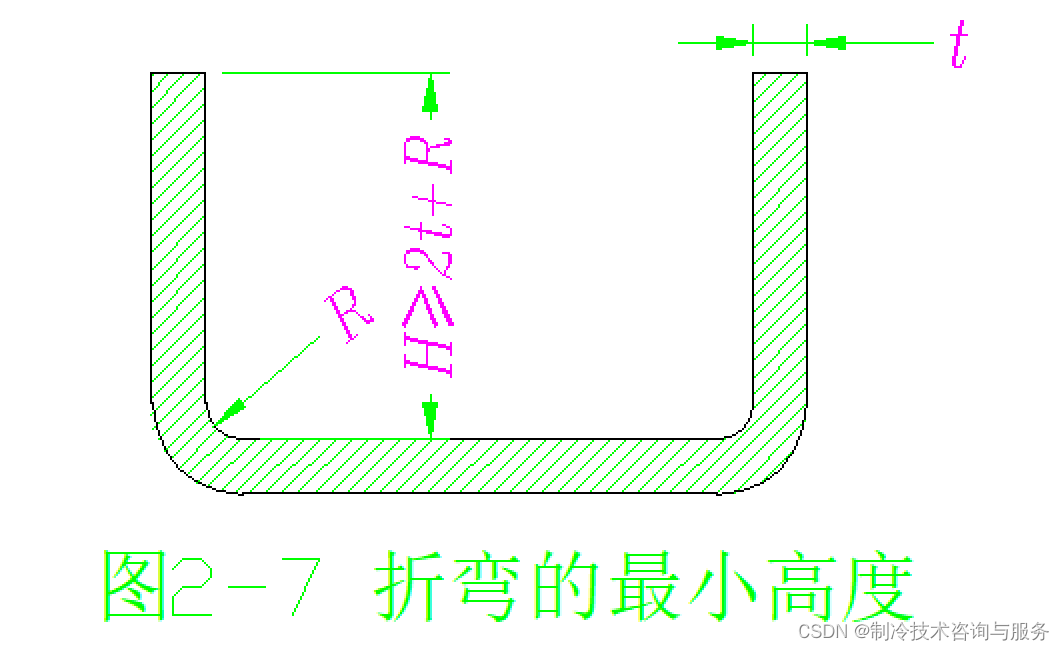

(1)折彎的高度

鈑金折彎高度至少為鈑金厚度的2倍加上折彎半徑,即H≥2t+R,如 圖2-7所示。鈑金折彎高度太低,鈑金折彎時容易扭曲變形,不容易得 到理想的零件效果和理想的尺寸精度。

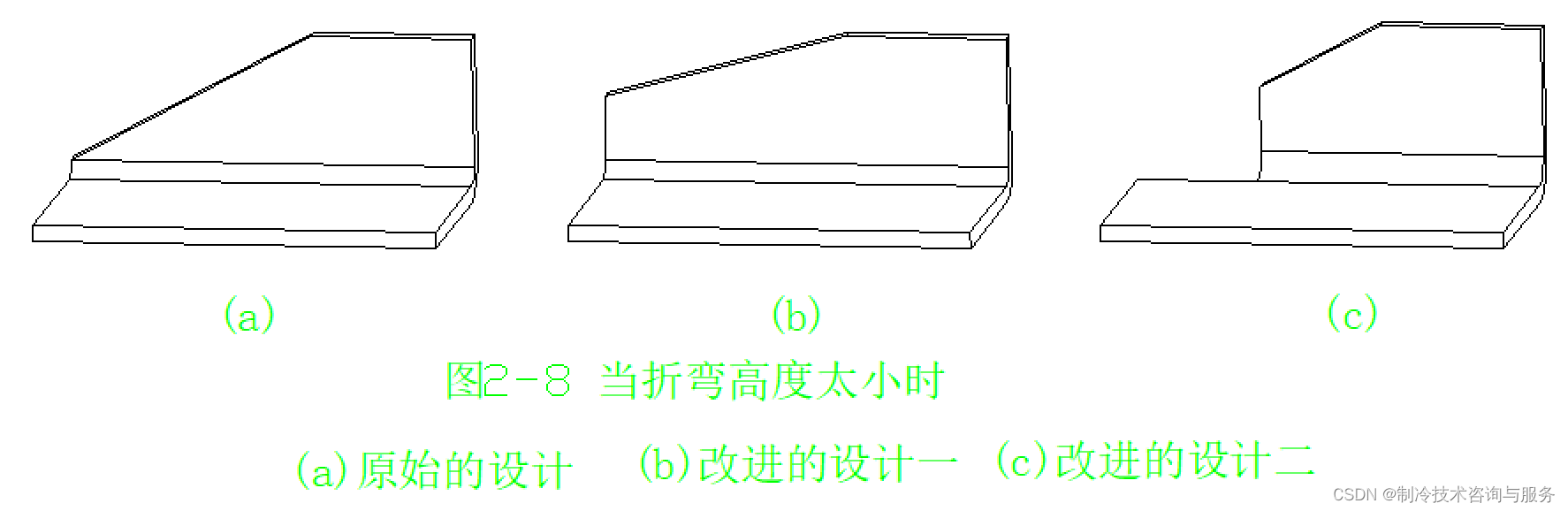

當折彎邊為斜邊時,最容易發生因折彎高度太小而造成折彎扭曲變形的情況.如圖2-8所示,在原始的設計中,由于最左側折彎高度太小, 折彎時很容易發生扭曲變形,造成折彎質量低;在改進的設計中,可以 增加左側折彎的高度或者去除折彎高度較小的部分,這樣鈑金折彎時 不會發生扭曲變形,折彎質量高。

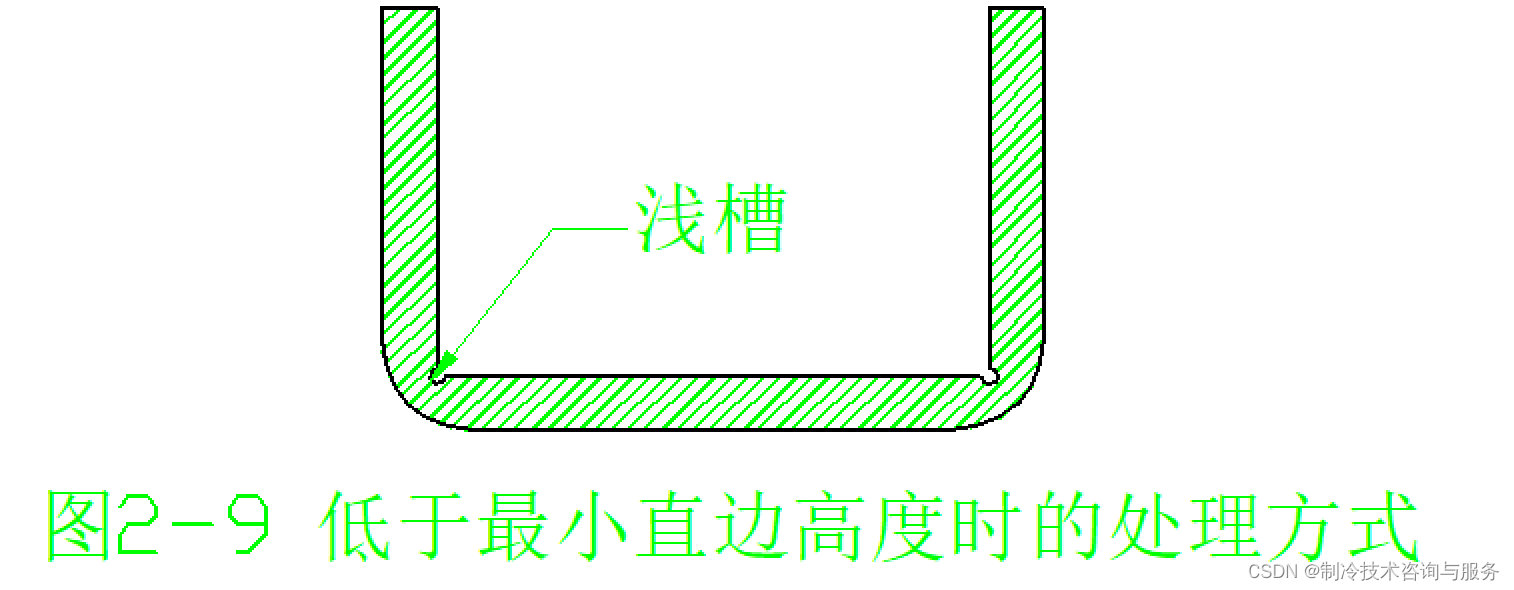

如果彎曲件直邊高度因為產品結構需要而小于最小直邊高度設計時,可以在彎曲變形區內加工淺槽后再進行折彎,如圖2-9所示。這種 方式的缺點就是降低了產品的強度,如果鈑金材料太薄則此方法并不適用。

(2)折彎半徑

材料彎曲時,其圓角區上,外層收到拉伸,內層則受到壓縮。當 材料厚度一定時,內側圓角越小,材料的拉伸和壓縮就越嚴重;當外 層圓角的拉伸應力超過材料的極限強度時,就會產生裂縫和折斷。因 此,彎曲零件的結構設計,應避免過小的彎曲圓角半徑。為保證折彎 強度,鈑金折彎鈑金應大于材料的最小折彎半徑。常用各種材料的最 小折彎半徑R詳見下表2-1所示,其中t為鈑金厚度。

(3)折彎方向

金屬板材通常由鋼卷軋制而成,在軋制過程中,金屬內部結構重 建,形成金屬材料的纖維方向(與軋制方向平行)。鈑金折彎時應盡 量垂直于金屬材料的纖維方向。當鈑金折彎平行于金屬材料的纖維方向 時,在鈑金折彎處很容易產生裂紋,折彎強度較低,易斷裂。

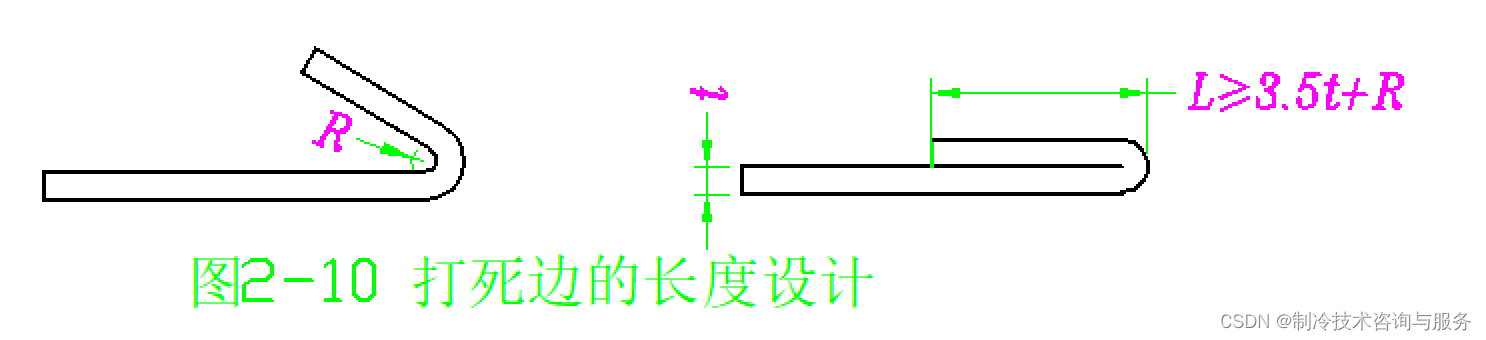

(4)折彎件反折壓平(打死邊)

折彎件反折壓平是指折彎的面與底面平行,俗稱打死邊。打死邊的前道工序是將折彎邊折成一定的角度,然后打死貼合。

打死邊的死邊長度與材料的厚度有關,一般死邊最小長度L≥ 3.5t+R,其中t為鈑金的厚度,R為打死邊前道工序的最小內折彎半徑, 如下圖2-10所示。  (5)彎曲件的工藝孔設計

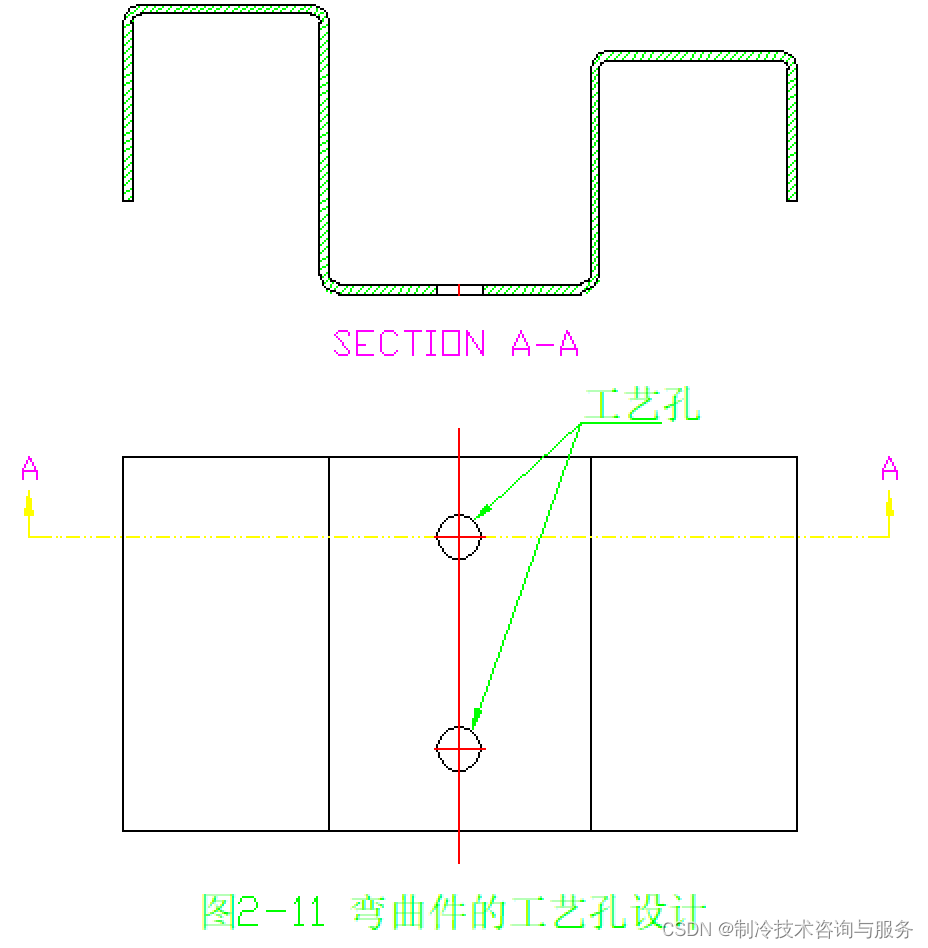

(5)彎曲件的工藝孔設計

在設計U型彎曲件時,兩彎曲邊最好長度相等,以免彎曲時產品偏 移而產生廢品,如果因為結構設計不允許兩邊一樣長,為保證產品在模 具中準確定位,應預先在設計時添加工藝定位孔,特別是多次折彎成 形的零件,必須設計工藝孔為定位基準,以減少累計誤差,保證產品 質量,如圖2-11所示。

3、拉深

拉深是將一定形狀的平板毛坯沖壓成各種開口空心零件,或以開口 空心件為毛坯,減小內徑,增加高度的一種沖壓加工方法。

(1)拉深件的形狀

拉深件的形狀應盡量簡單、對稱。軸對稱的拉深件在圓周方向上 均勻變形,模具加工容易,其制造性能最好。其他形狀的拉深件,應 盡量避免急劇的輪廓變化。

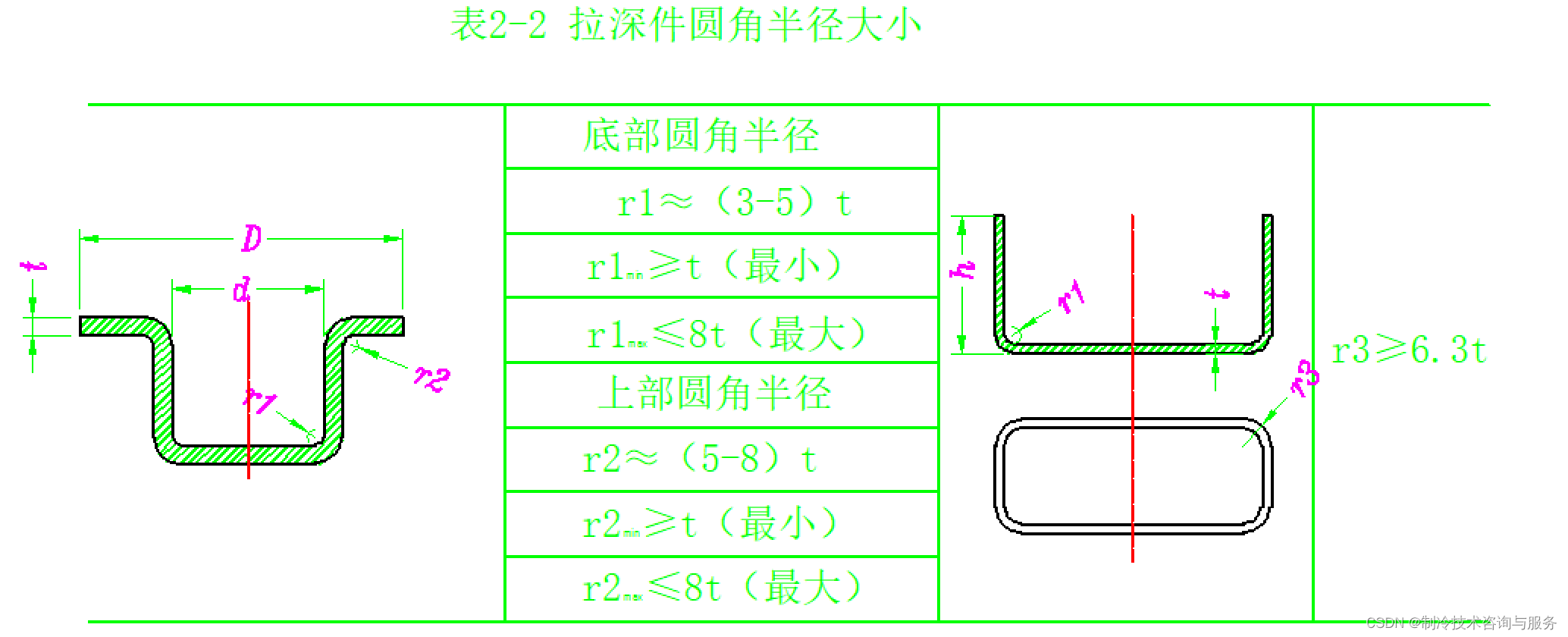

(2)拉深件圓角半徑大小

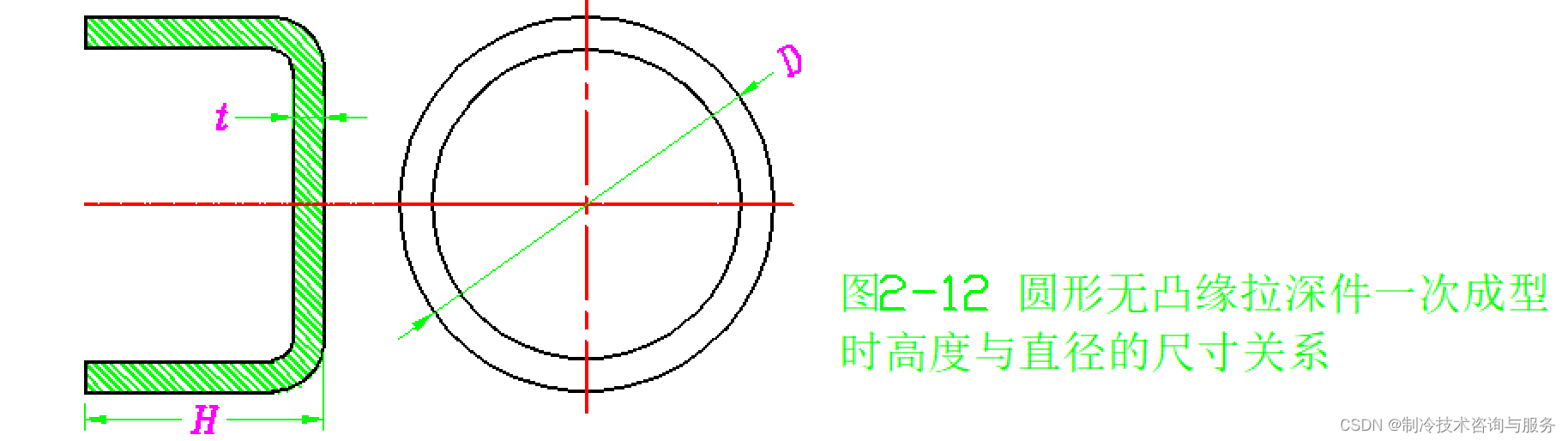

(3)圓形無凸緣拉深件一次成型時,其高度與直徑的關系

圓形無凸緣拉深件一次成型時,高度H和直徑d之比應小于或等于 0.4,即H/d≤0.4,如圖2-12所示。

4、凸包

凸包是依靠材料的延伸使鈑金件形成局部凹陷或凸起的沖壓工序凸包與拉深是完全不同的沖壓工藝,凸包中材料厚度的改變為費意圖性 的,即厚度的少量改變是變形過程中形成的,不是設計指定的要求。凸 包也稱起伏成形。

凸包是鈑金件中常用的一個特征。較長的凸包可以作為加強肋提 高零件的強度和減小零件變形,另外可以利用凸包來獲得與鈑金基準 平面不同高度的特征,橋狀的凸包也可以作為卡扣對零件進行固定。

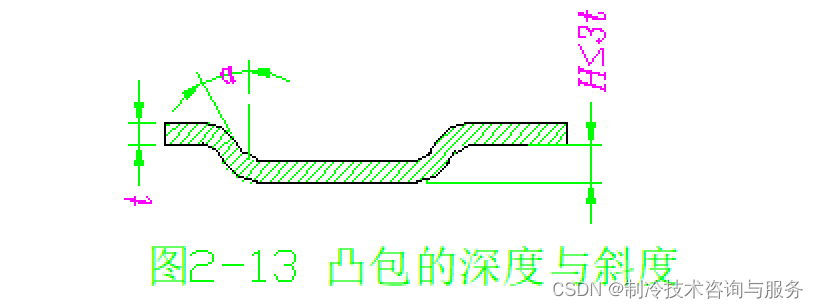

(1)凸包的深度

凸包的深度一般不超過鈑金厚度的3倍,即H≤3t,如圖2-13所示。

深度太大,凸包容易變形甚至破裂。

(2)凸包的斜度

凸包的斜度一般不小于15°,即α≥15°,如圖2-13所示。較大的 斜度能夠保證零件凸包順利成形,并減少鈑金件變形的可能性。

(3)凸包與周圍特征的距離

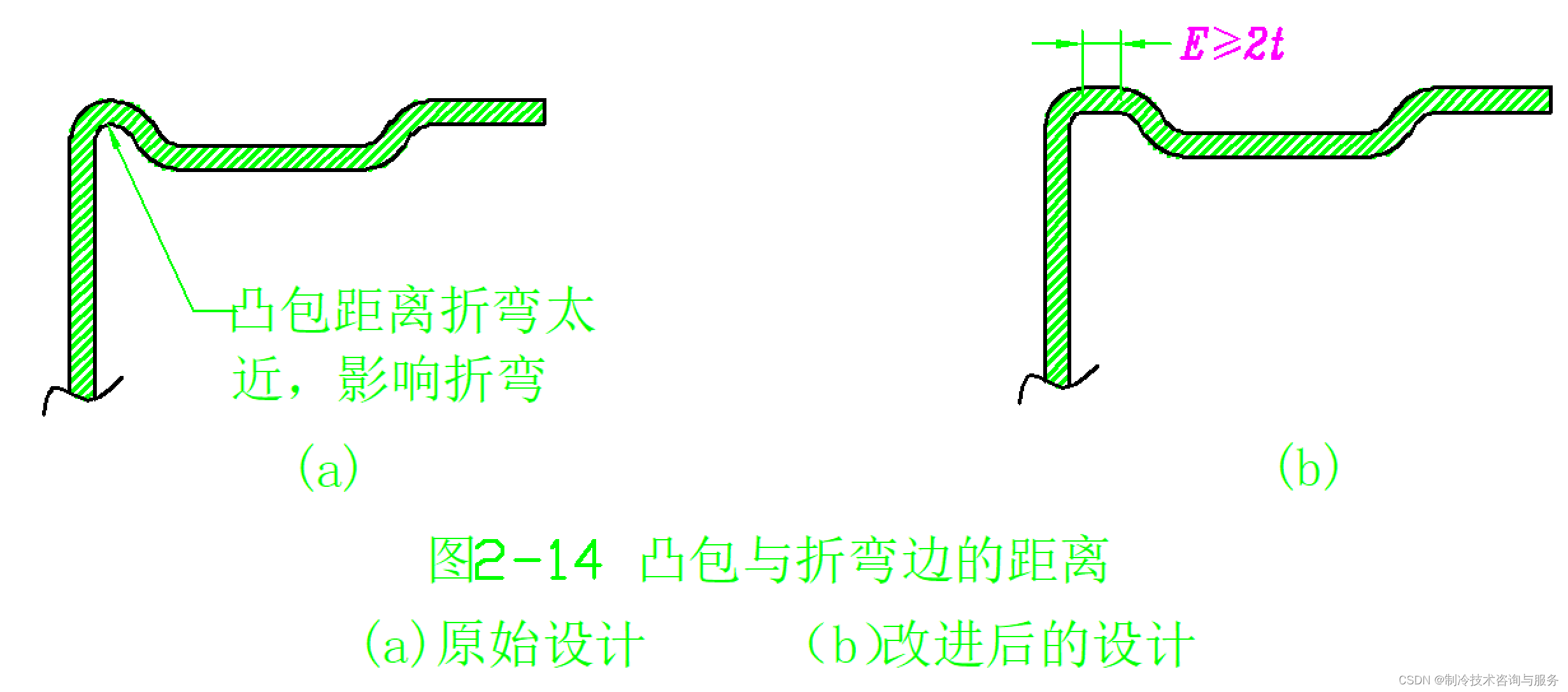

凸包與凸包、凸包與鈑金邊緣、凸包與鈑金折彎邊的距離不宜太 近,至少應保證兩個鈑金厚度以上的距離,否則凸包成形會存在質量問 題,或者凸包會影響鈑金的折彎質量。

凸包與折彎邊的距離如圖2-14所示。在原始的設計中,凸包與折彎邊距離太近,凸包會影響折彎的質量;在改進的設計中,凸包與折彎邊的距離E≥2t,凸包則不會影響鈑金折彎的質量。

(三) 常用鈑金結構設計實例

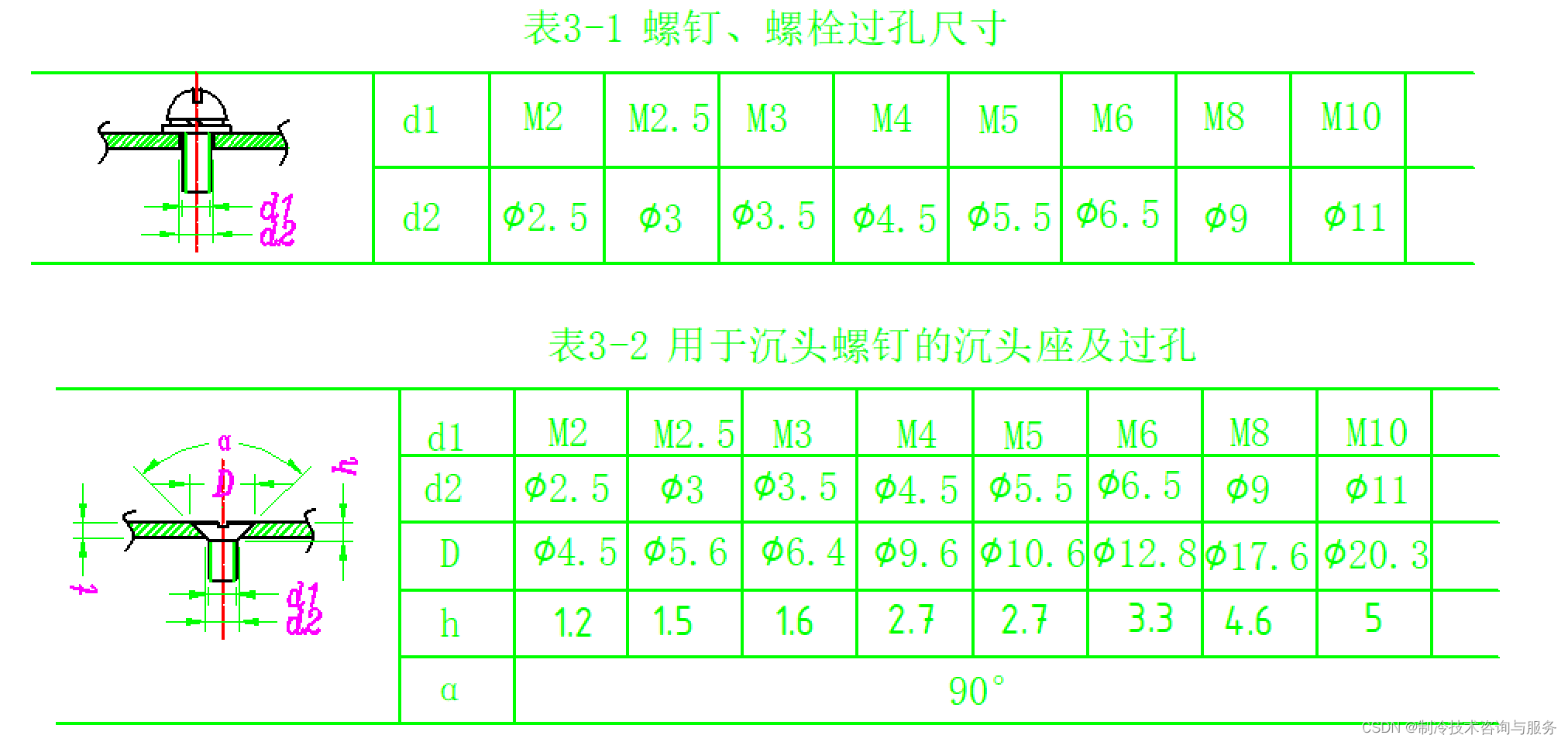

1、螺釘、螺栓的過孔和沉頭座

螺釘、螺栓過孔和沉頭座的結構尺寸按下表選取。對于沉頭螺釘

的沉頭座,如果板材太薄難以同時保證d2和沉孔D,應優先保證過孔d2.

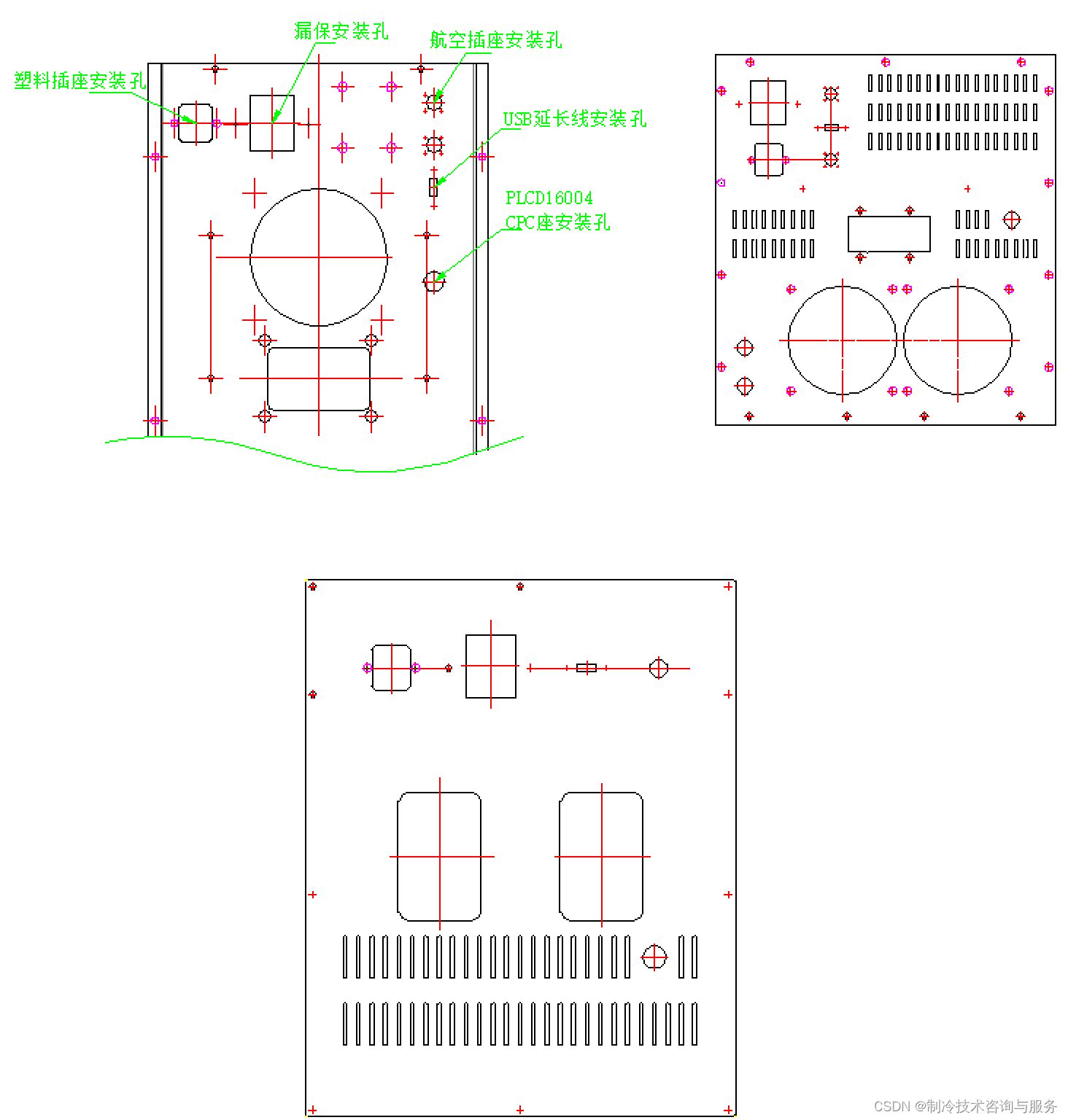

2、背板上常用標準件的安裝孔位示意圖

來源網絡

對URL的編碼和解碼方式以及重要性——IE瀏覽器必須對中文URL進行編碼)

)

協會亮相香港國際葡萄酒和烈酒展覽會)

qml誕生的原因 和Qt Creator開發環境的介紹)

——Linux系統中的常用命令)