說起來,我前段時間剛啃完一個化工廠DCS控制回路優化的硬骨頭,用WebSocket搞成了實時參數遠程調校,現在回想起來,滿是能跟大家嘮的實操經驗,說不定你們以后碰到類似情況,能少走些冤枉路。

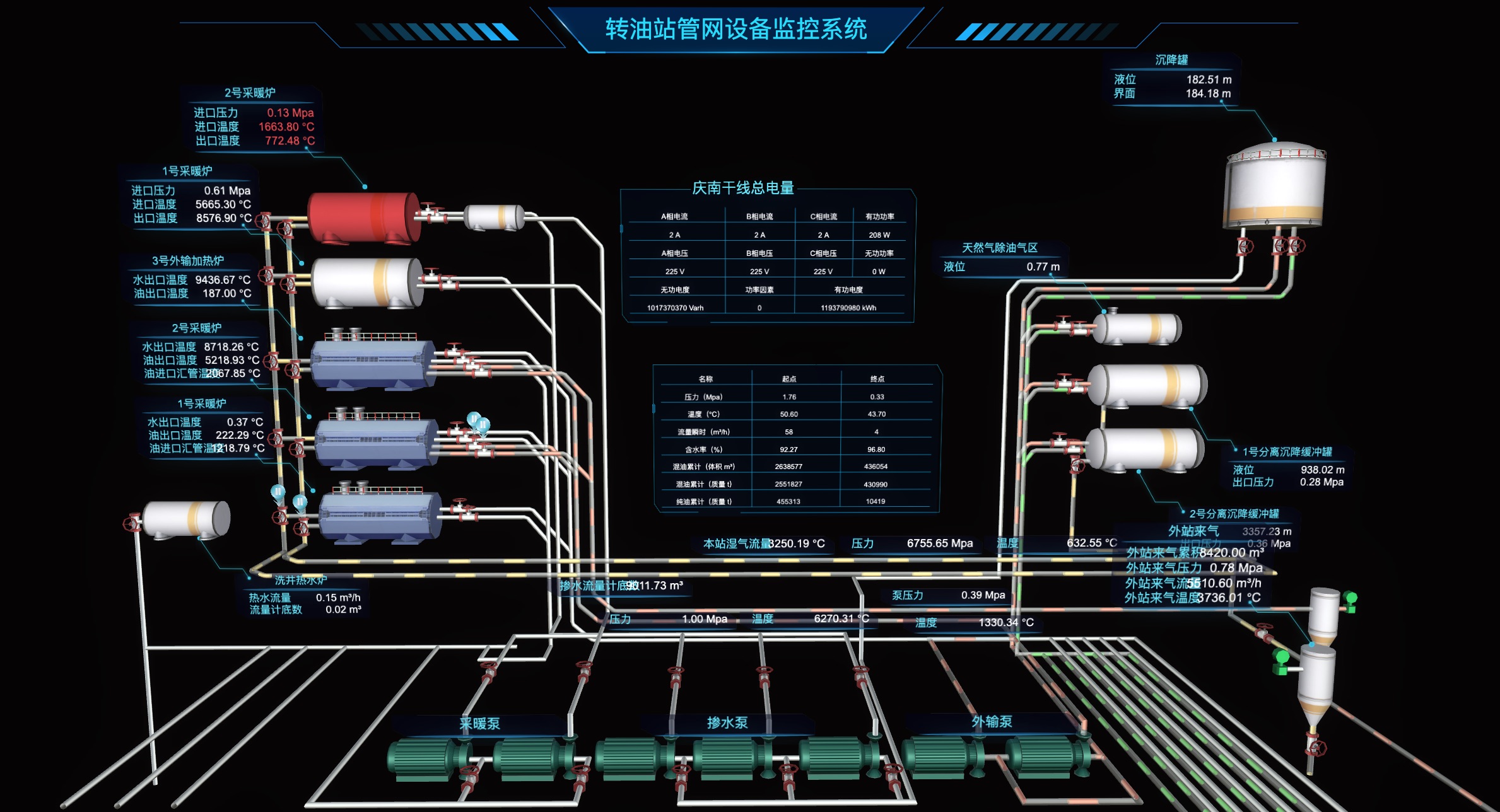

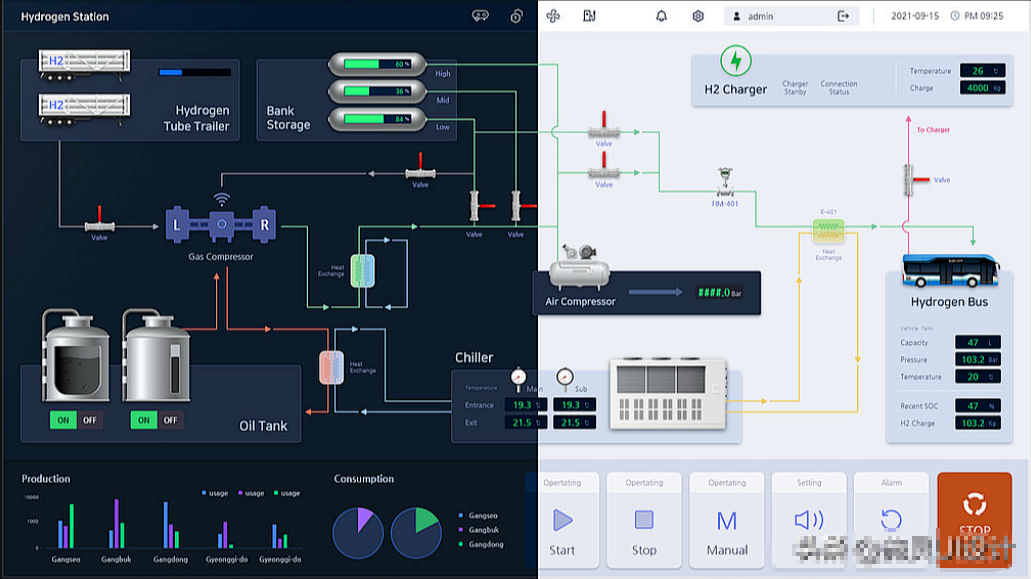

先跟大家交代下背景。我在一家工業自動化公司做技術支持,日常就是幫工廠搞定DCS(集散控制系統)的各種麻煩事。這次合作的是家中型化工廠,兩條生產線,每條線光關鍵控制回路就有十幾個,像反應釜溫度控制、進料流量調節這些,都是生產的“命門”。

以前他們調DCS參數,那叫一個折騰——我們工程師必須跑現場,蹲在控制室的DCS操作站跟前改參數,改完還得盯著儀表盤看效果。可問題是,這工廠在郊區,離我們公司單程3小時車程。有時候參數一次調不對,得反復試,來來回回跑,光在路上就耗大半天,差旅費也嘩嘩流。更要命的是,遇到緊急情況,比如某個回路參數漂移導致產品不合格,我們趕過去至少要半天,工廠只能停機等,損失可不是小數目。

后來工廠負責人找到我們,說能不能整個遠程調校的方案,讓我們在公司就能實時改參數、看效果。一開始我們想過用遠程桌面,結果試了才知道,延遲高得離譜,改個參數要等好幾秒才有反饋,偶爾網絡一卡,遠程桌面直接斷開,操作都沒法進行。最后我們團隊湊一起琢磨,覺得WebSocket靠譜——它能實現客戶端和服務器實時雙向通信,延遲低還能保持長連接,剛好契合這種需要實時交互的場景。

接下來就跟大家掰扯掰扯具體怎么做的,分成四步,每一步都是我們踩坑踩出來的經驗,你們記好了,說不定用得上。

第一步,先打通DCS的數據對接。要遠程調參數,首先得讓我們的遠程系統能讀DCS的實時數據,還能把改好的參數寫回去。可這家工廠的DCS是老型號,壓根沒有現成的WebSocket接口。沒辦法,我們只能自己開發個“數據網關”——簡單說就是個中間程序,一邊連DCS數據庫,用DCS自帶的API讀實時參數,比如反應釜當前溫度、閥門開度;另一邊把這些數據轉成WebSocket能認的格式。

這里必須提醒大家,DCS數據絕不能出錯!所以我們在網關里加了數據校驗功能,比如反應釜正常溫度是80-120℃,要是讀到200℃,系統會自動標為異常,不往遠程傳,還會發報警信息給我們,避免因為數據錯了導致誤操作。另外,安全也得跟上,我們用了WSS協議(WebSocket Secure)加密數據傳輸,就像網頁的HTTPS一樣,防止數據在傳輸中被截取。

第二步,搭遠程調校的客戶端界面。界面得直觀,讓我們在公司操作起來跟在現場操作站一樣順手。我們用網頁做了個客戶端,左邊是控制回路列表,像“反應釜A溫度回路”“進料泵B流量回路”,點進去右邊分兩塊:上面是實時數據面板,用圖表顯示參數變化曲線,比如過去10分鐘的溫度波動,還有當前的PID參數(比例、積分、微分);下面是參數調整區,有輸入框改PID值,還有“確認發送”“緊急暫停”按鈕。

這里有個小細節,我們在輸入框加了范圍限制。比如某個回路的比例參數正常是2-10,要是不小心輸15,系統會彈提示不讓發,防止手滑輸錯。而且每次改參數前,會自動記錄當前參數,萬一改完效果差,點“恢復上一版本”就能立馬還原,特別實用。

第三步,測試實時性和穩定性。這步太關鍵了,要是遠程調的時候延遲高、連接斷,后果不堪設想。我們先在工廠和公司之間搭了專用VPN保證網絡穩定,然后做測試:讓工廠工人手動改反應釜進料量模擬擾動,我們在公司看溫度變化曲線,延遲大概300毫秒,跟現場操作站差不多,完全能接受。

接著測斷網恢復,故意斷工廠網絡10秒再連上,發現WebSocket會自動重連,重連后還能接著之前的數據傳,不丟關鍵信息。我們還試了同時調3個回路參數,系統也沒卡,參數修改和數據反饋都很順暢。

第四步,現場試運行和優化。剛開始試運行,工廠工程師不放心,怕我們遠程操作出問題,前一周都是“遠程+現場”雙保險——我們在公司調,他們在現場盯著。第一次調反應釜溫度回路,原來參數讓溫度波動±5℃,產品合格率才92%。我們遠程把比例參數從5調到3.5,積分時間從20秒改成15秒,改完實時曲線顯示波動縮小到±2℃,合格率一下升到98%。工廠工程師當時就說:“這比我們現場調還方便,不用來回跑控制室了。”

不過試運行也出了點小問題:有時候工廠網絡帶寬突然變低,實時曲線會卡頓。后來我們在客戶端加了“畫質調節”,帶寬不夠就把曲線采樣頻率從每秒10次改成5次,雖然更新慢了點,但不卡頓,能保證基本監控和操作。

聊完步驟,再說說我們遇到的兩個棘手問題,以及怎么解決的,給大家避避坑。

第一個是DCS權限沖突。剛開始遠程調參數,偶爾會提示“修改失敗”,查了半天才發現,是工廠工程師同時在現場操作站改同一個回路參數,兩下沖突了。后來我們加了“權限鎖定”:誰先點“參數修改”,這個回路就鎖定5分鐘,其他人不管遠程還是現場都不能改,除非鎖定的人主動放,或者5分鐘后自動解鎖。而且每次鎖定解鎖都會記錄操作人、時間,方便后續追溯,之后就沒再出現過沖突。

第二個是數據量太大導致客戶端卡頓。一開始我們把所有回路的實時數據都傳客戶端,連設備外殼溫度這種不太重要的參數也傳,時間長了緩存滿了,界面打開變慢。后來我們做了兩個優化:一是讓用戶選“關注回路”,只傳關注的那幾個數據,其他暫時不傳;二是設數據緩存上限,超過3天的歷史曲線自動清,只留關鍵參數修改記錄,客戶端立馬就流暢了。

這次項目做完,我最大的感受是:技術不是越復雜越好,能解決實際問題才是王道。一開始我們還想過用邊緣計算,后來發現WebSocket就夠用,成本還低,工廠也能接受。而且跟工廠溝通太重要了,他們最懂現場情況,比如參數正常范圍、哪些回路關鍵,都是他們告訴我們的,要是光靠我們自己琢磨,不知道要多走多少彎路。

還有一點必須跟大家強調:遠程調校再方便,安全也得放第一位。我們在系統里加了好多安全措施,比如遠程操作要雙人確認,一個人輸參數,另一個人確認發送;所有操作記錄保存6個月,方便審計;只有公司指定工程師能登錄客戶端,登錄要人臉識別+密碼,防止賬號被盜用。

現在這個項目運行快半年了,工廠反饋特別好,說幫他們減少了80%的工程師現場出差,緊急問題處理時間從半天縮到10分鐘,產品合格率也穩定在98%以上。有時候工廠工程師還會跟我們視頻,說“你們遠程調參數比我們自己調還專業”,聽到這話,心里還挺有成就感的。

要是你們以后也碰到要遠程調校DCS參數的情況,不妨試試WebSocket,記住我前面說的四步,還有數據安全、權限管理這些細節,肯定能少踩坑。要是有具體問題,也歡迎跟我交流,咱們互相學習——畢竟工業自動化這行,經驗都是一點點攢出來的。

)