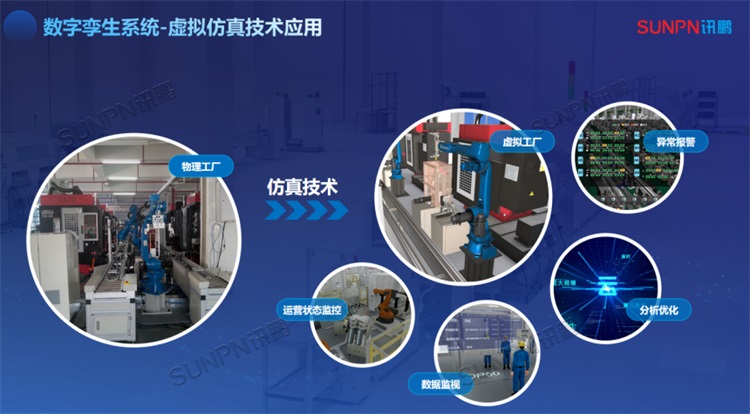

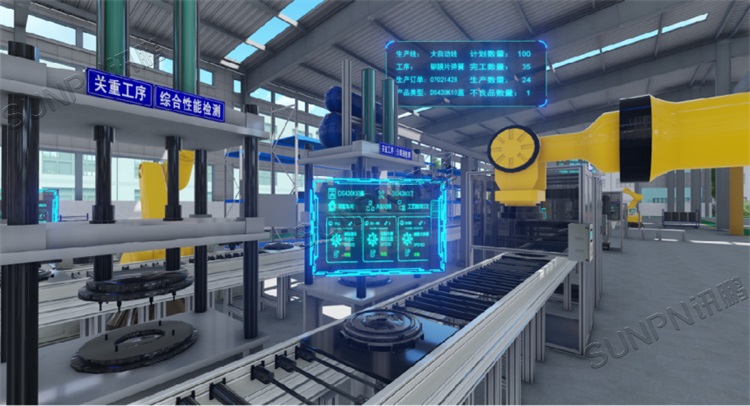

在工業智能制造推動下,數字孿生技術正成為制造業數字化轉型的核心驅動力。今天詳細介紹數字孿生實時監控技術在汽車工廠中的應用,重點解析從數據采集到三維驅動實現的全流程技術架構,并展示其在提升生產效率、降低成本和優化決策方面的顯著價值。

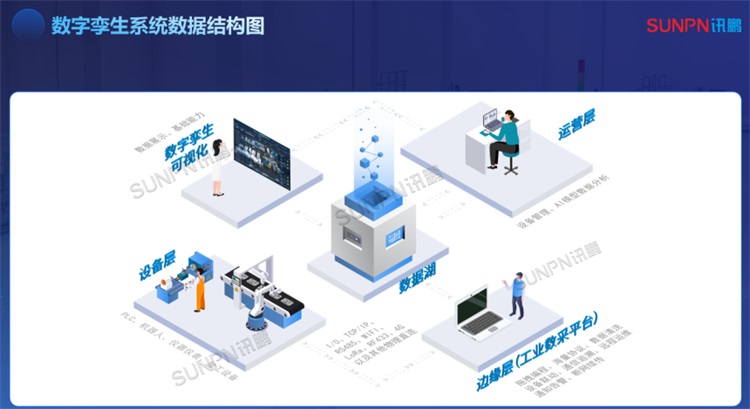

一、數字孿生實時監控技術架構

1.數據采集層

?現代汽車工廠的數字孿生系統始于全面的數據采集網絡。通過部署物聯網(IoT)設備,包括:

高精度傳感器:實時監測設備振動、溫度、壓力等關鍵參數

RFID系統:追蹤物料和產品流轉狀態

工業攝像頭:采集視覺數據用于質量檢測

PLC控制系統:獲取設備運行狀態和控制指令

2.?數據傳輸與處理

采集的數據通過工業以太網、5G專網或TSN(時間敏感網絡)傳輸至邊緣計算節點和云端平臺。關鍵技術包括:

協議轉換:Modbus、OPC UA、MQTT等不同協議

數據清洗:剔除異常值和噪聲數據

時序數據庫:高效存儲和檢索時間序列數據

邊緣計算:在數據源頭完成初步分析和過濾

?

?二、三維驅動實現機制

1.虛實映射建模

數字孿生的核心是建立物理實體與虛擬模型之間的精確映射關系。通過以下步驟實現:

三維建模:使用CAD/BIM數據構建工廠設備、產線和環境的精確模型

運動學建模:定義設備運動邏輯和約束條件

數據綁定:將實時數據流與模型參數關聯,如:

設備狀態數據→模型運動狀態

傳感器讀數→模型可視化效果

生產節拍→虛擬產線運行速度

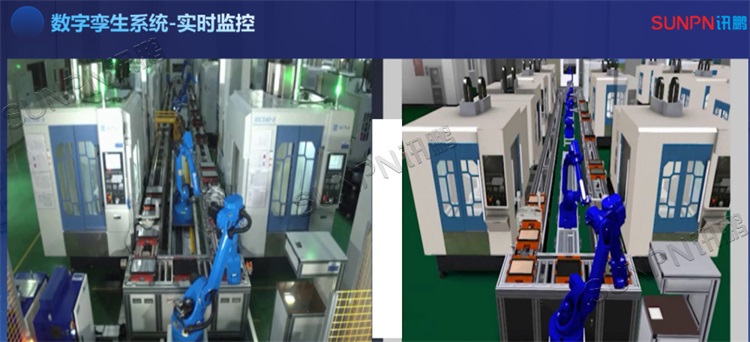

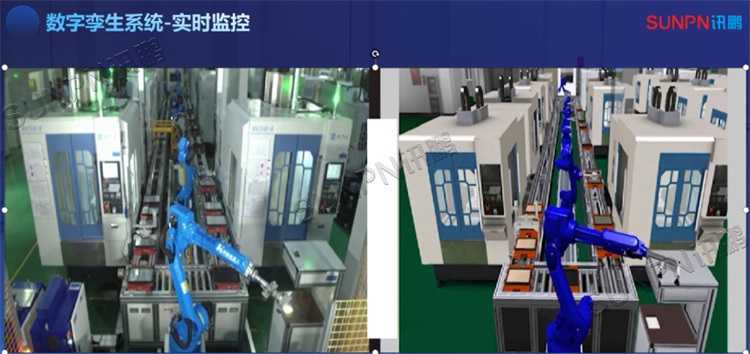

2.實時渲染與驅動

物理引擎:模擬重力、碰撞等物理效應

著色器編程:實現設備磨損、溫度分布等可視化效果

動畫系統:驅動機器人、傳送帶等設備的精確運動

多視角渲染:支持第一人稱、鳥瞰等多種觀察模式

三、核心功能實現

??1.虛實同步機制

?采用"數據-模型-呈現"三層架構,數據層實時采集并預處理工廠數據,模型層基于物理規律的仿真計算,呈現層三維可視化展示。

?2.智能巡檢功能

?基于AI算法生成最優巡視路線,結合機器學習模型識別設備異常狀態,通過MR設備疊加虛擬信息到真實場景,支持多地同步查看和標注

汽車工廠數字孿生實時監控技術通過構建物理世界與虛擬空間的精準映射,實現了生產全過程的透明化管理和智能化決策。從數據采集到三維驅動的完整技術鏈條,不僅大幅提升了制造效率和產品質量,更為企業數字化轉型提供了堅實的技術基礎。隨著技術的不斷演進,數字孿生必將成為智能制造時代工廠運營的核心支柱。

【】

)

如何調整限制?)

)

線性表-順序表)

)