引言

在制造業中,深凹槽深度的精確檢測是保證零部件質量的關鍵環節。隨著智能制造的推進,在線檢測需求日益迫切,傳統檢測方法在效率和精度上的不足逐漸顯現。本文將梳理在線深凹槽深的傳統檢測方法,并重點探討激光頻率梳 3D 輪廓檢測技術的應用。

傳統在線深凹槽深檢測方法

接觸式檢測方法

電感測微儀檢測

電感測微儀通過測頭與凹槽底部接觸,基于電磁感應原理將位移轉化為電感量變化來測量深度。該方法測量范圍通常為 0 - 50mm,分辨率可達 1μm,適用于精度要求較高的場合。但測頭直接接觸易劃傷工件表面,單點測量速度慢,深凹槽內若存在油污或切屑會影響測量準確性,難以滿足在線快速檢測需求。

容柵式檢測

容柵式檢測利用容柵傳感器的電容變化實現深度測量,測桿插入深凹槽后通過顯示屏讀取數據,量程可達 0 - 300mm,精度 ±0.05mm。然而,深凹槽內的切削液或雜質可能導致測桿卡滯,影響測量可靠性,且無法實現自動化在線檢測。

非接觸式檢測方法

超聲波檢測

超聲波檢測通過發射超聲波脈沖并接收凹槽底部反射回波,根據傳播時間計算深度。可測深度達 1000mm,精度約 ±0.5%,適用于較大尺寸深凹槽。但超聲波在不同介質界面會產生折射與衰減,當深凹槽內壁不平整或存在涂層時,回波信號易畸變,導致測量誤差增大,且無法獲取凹槽內輪廓信息。

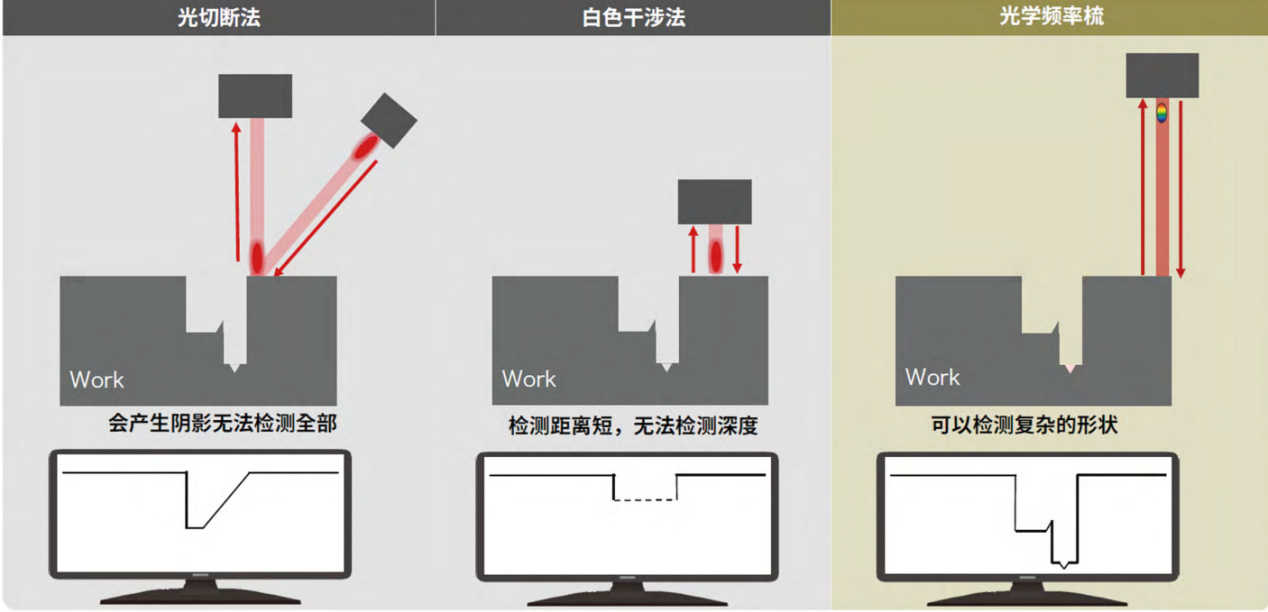

工業 CCD 視覺檢測

工業 CCD 視覺檢測采用相機配合結構光投射器,通過三角測量原理獲取深凹槽三維信息,測量視野靈活,深度分辨率約 5μm。但深徑比超過 5:1 時,凹槽底部易因光線遮擋形成盲區,環境光干擾也會影響圖像質量,在線檢測時需嚴格控制光照條件,應用場景受限。

激光頻率梳 3D 輪廓檢測方法

檢測原理與系統構成

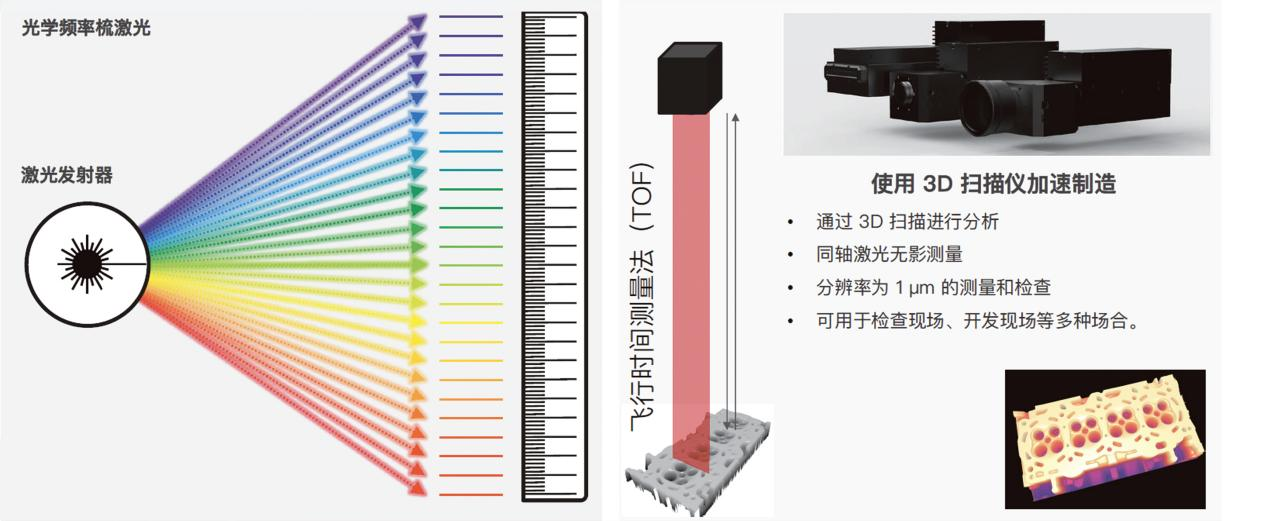

激光頻率梳 3D 輪廓檢測基于飛秒激光鎖模技術,其光譜呈等間隔梳狀分布,可實現高精度時間與距離測量。系統由飛秒激光光源(重復頻率 100MHz - 1GHz)、光纖耦合模塊、二維掃描振鏡及高速光譜儀組成。光源發出 1550nm 超短脈沖激光,經振鏡掃描深凹槽內壁,反射光與參考光干涉后,通過光譜分析解算各點三維坐標,從而確定凹槽深度。

技術優勢

該技術具有非接觸特性,避免對工件表面的損傷,適用于各類材料深凹槽;測量精度高,深度測量不確定度可達 ±0.3μm,能滿足微米級精度要求;檢測效率顯著提升,100mm 深凹槽檢測僅需數秒,可實現生產線實時在線檢測;抗干擾能力強,通過波長調諧技術避開切削液干擾,適應工業現場復雜環境。

典型應用場景

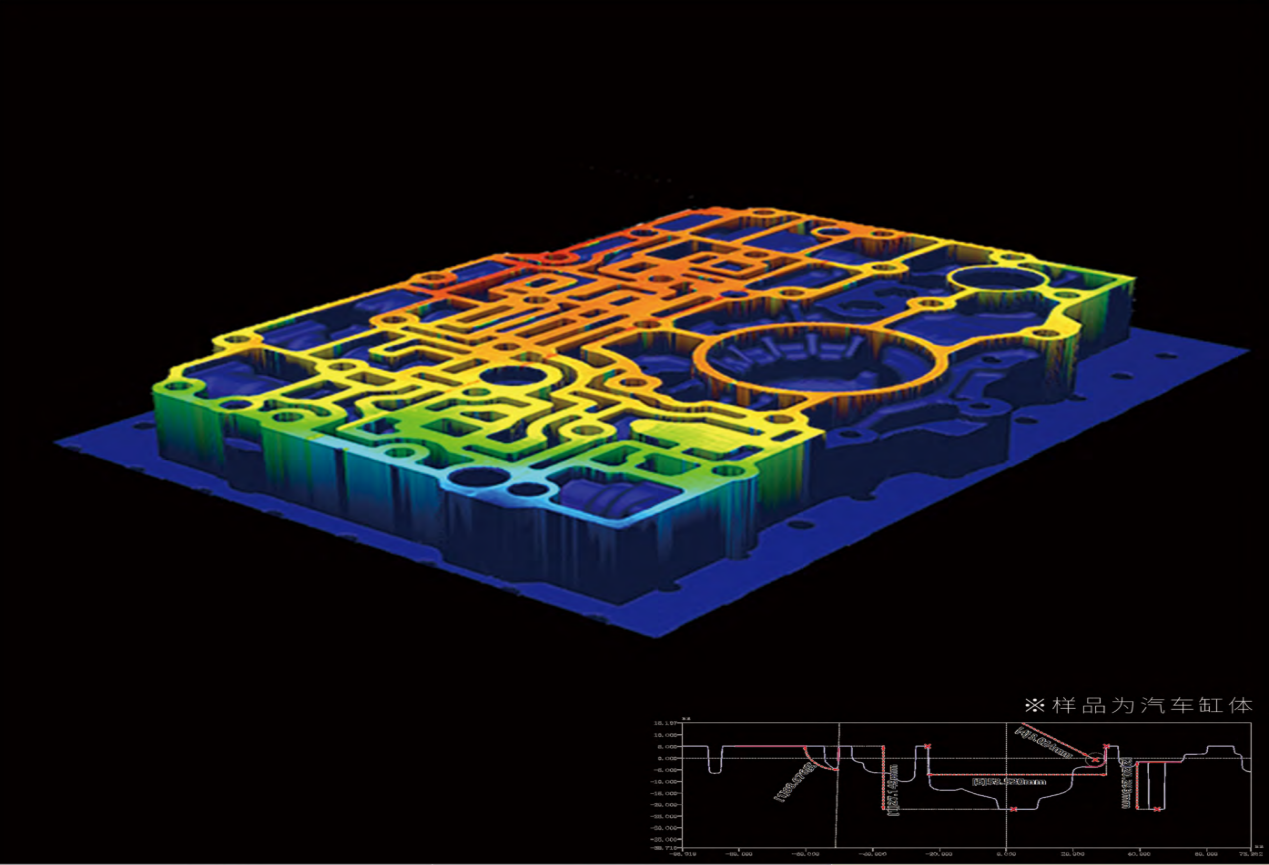

在汽車發動機缸體深凹槽檢測中,針對 50 - 100mm 深的水套凹槽,采用激光頻率梳 3D 輪廓檢測技術,8 秒內可完成深度測量,精度達 ±1.2μm,同時識別凹槽底部積屑瘤等缺陷,集成于生產線后將缸體漏水故障率從 0.3% 降至 0.05%。航空發動機燃燒室深凹槽檢測中,運用該技術實現 500mm 深凹槽的深度測量,精度 ±0.5μm,且可同步完成偏心量與表面粗糙度的復合測量,滿足航空領域高可靠性要求。對于半導體封裝基板的淺而窄深凹槽,微型激光頻率梳檢測系統實現深徑比 20:1 的窄凹槽檢測,深度測量精度 ±0.3μm,保障芯片鍵合可靠性。

檢測流程與誤差抑制

在線檢測時,先對深凹槽進行預處理以清除表面雜質,機械臂驅動檢測頭對準深凹槽,激光頻率梳發射脈沖激光進行螺旋掃描,數據采集與處理同步完成,實時生成凹槽深度數據及三維輪廓圖。為抑制誤差,采用溫度傳感器實時監測并補償激光頻率梳的頻率漂移,利用慣性測量單元修正振動引起的誤差,針對深凹槽底部信號衰減問題,通過光纖探針陣列增強信號采集,確保測量精度穩定。

激光頻率梳3D光學輪廓測量系統簡介:

20世紀80年代,飛秒鎖模激光器取得重要進展。2000年左右,美國J.Hall教授團隊憑借自參考f-2f技術,成功實現載波包絡相位穩定的鈦寶石鎖模激光器,標志著飛秒光學頻率梳正式誕生。2005年,Theodor.W.H?nsch(德國馬克斯普朗克量子光學研究所)與John.L.Hall(美國國家標準和技術研究所)因在該領域的卓越貢獻,共同榮獲諾貝爾物理學獎。?

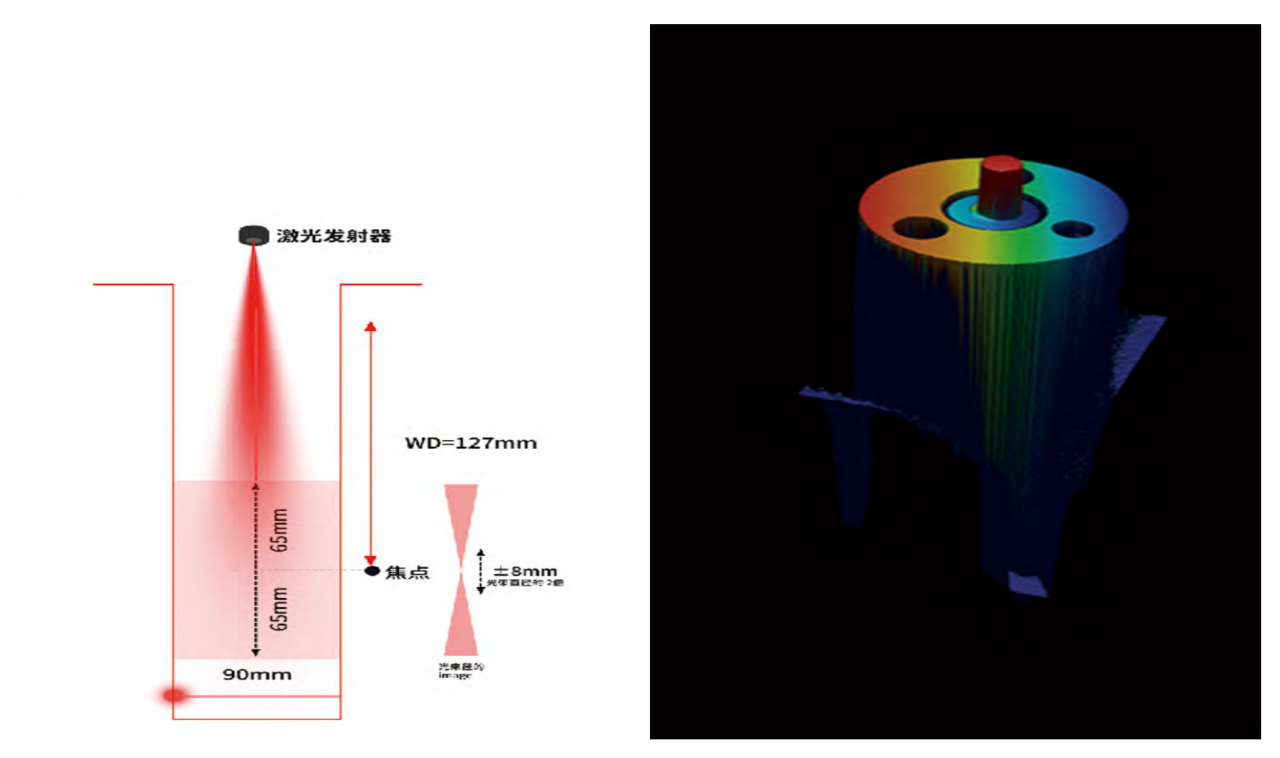

系統基于激光頻率梳原理,采用500kHz高頻激光脈沖飛行測距技術,打破傳統光學遮擋限制,專為深孔、凹槽等復雜大型結構件測量而生。在1m超長工作距離下,仍能保持微米級精度,革新自動化檢測技術。?

核心技術優勢?

①同軸落射測距:獨特掃描方式攻克光學“遮擋”難題,適用于縱橫溝壑的閥體油路板等復雜結構;?

(以上為新啟航實測樣品數據結果)

②高精度大縱深:以±2μm精度實現最大130mm高度/深度掃描成像;?

(以上為新啟航實測樣品數據結果)

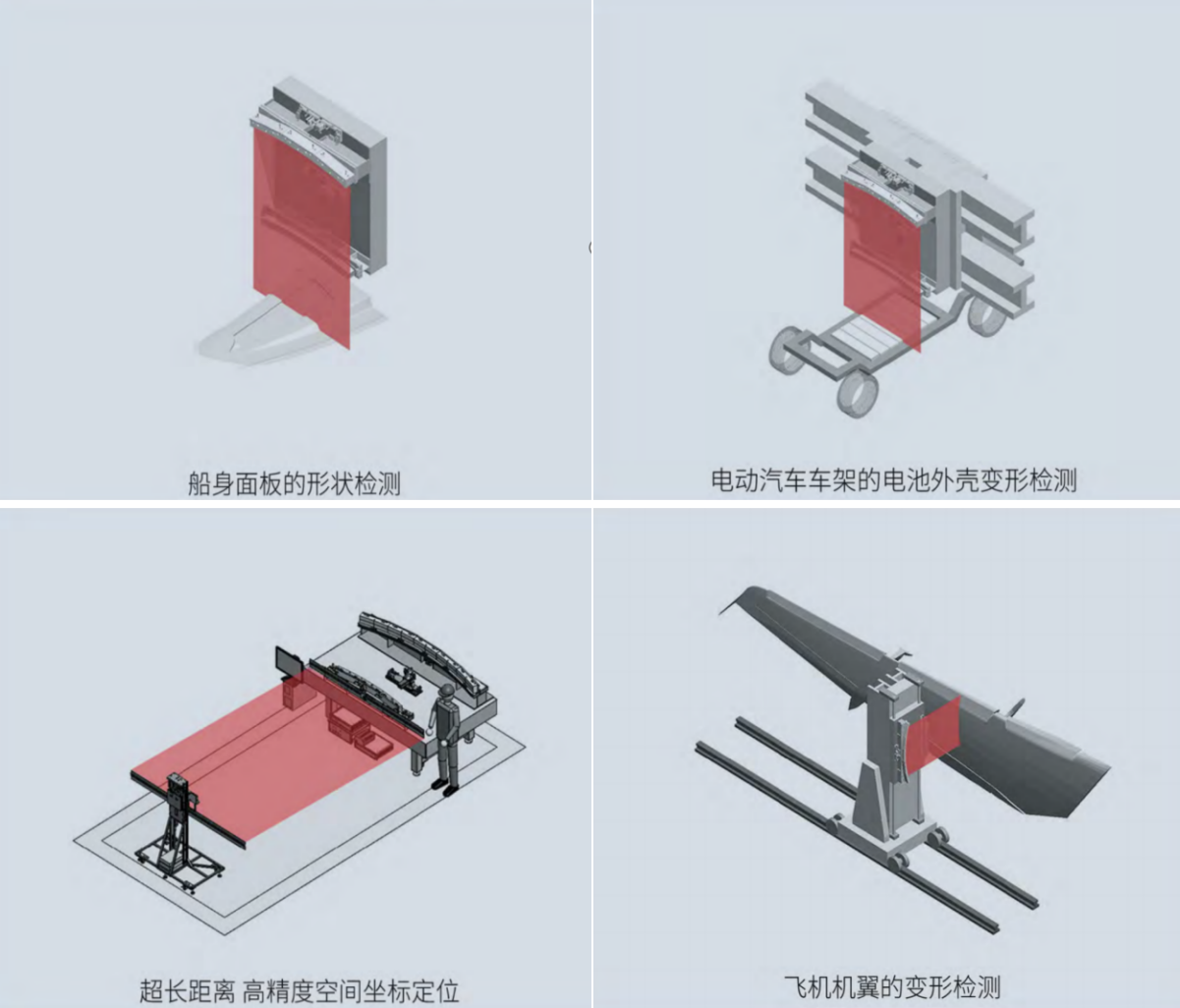

③多鏡頭大視野:支持組合配置,輕松覆蓋數十米范圍的檢測需求。

(以上為新啟航實測樣品數據結果)

)

積分推導)

)