工廠數字化轉型需要實現自動化設備生產現場可視化、設備系統間的互聯互通,以及數據的智能決策。然而,當前許多制造企業仍面臨著傳統單機設備同質化嚴重、數字化服務能力不足、售后成本高企、系統集成效率低下等挑戰。企業如何通過自動化裝備看板和實時數據大屏技術重構生產管理模式,有效應對這些挑戰。

一、數字化工廠的核心痛點分析

1.設備同質化與競爭力不足

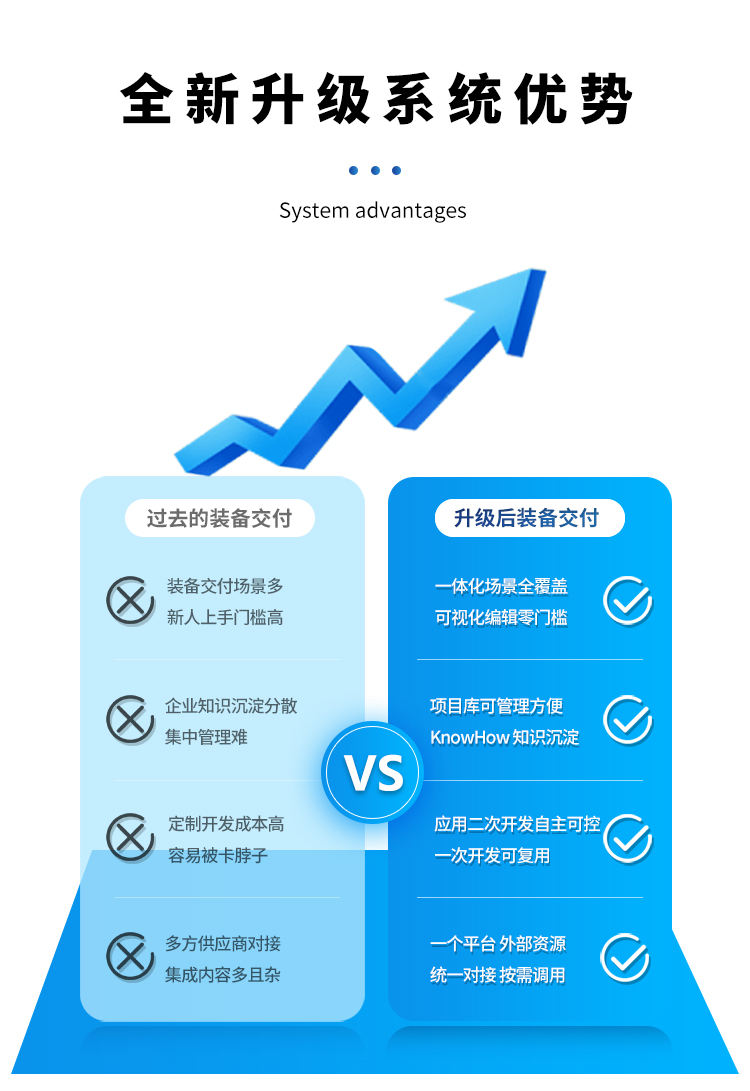

許多設備制造商仍停留在提供硬件產品的階段,未能將數據價值轉化為服務優勢。這使企業在激烈的市場競爭中難以脫穎而出。

2.數字化服務能力缺失

傳統設備制造商往往只能提供基礎硬件,無法滿足用戶對設備狀態監控、生產數據分析、預測性維護等數字化需求。

3.被動式服務模式成本高企

"救火式售后"服務模式不僅響應速度慢,而且維護成本居高不下。

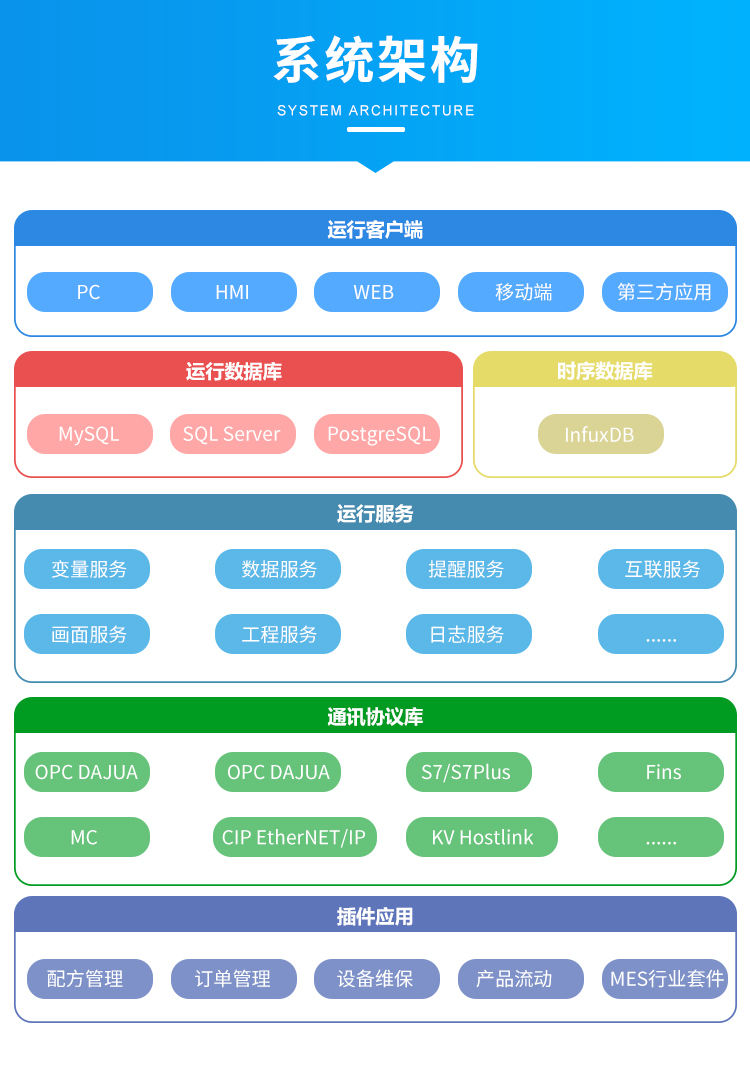

4.系統集成效率低下

生產現場往往存在多種品牌、不同系統的設備,接口協議繁雜,導致系統對接困難,項目實施周期長,交付效率難以提升。

二、設備數據看板實時數據采集

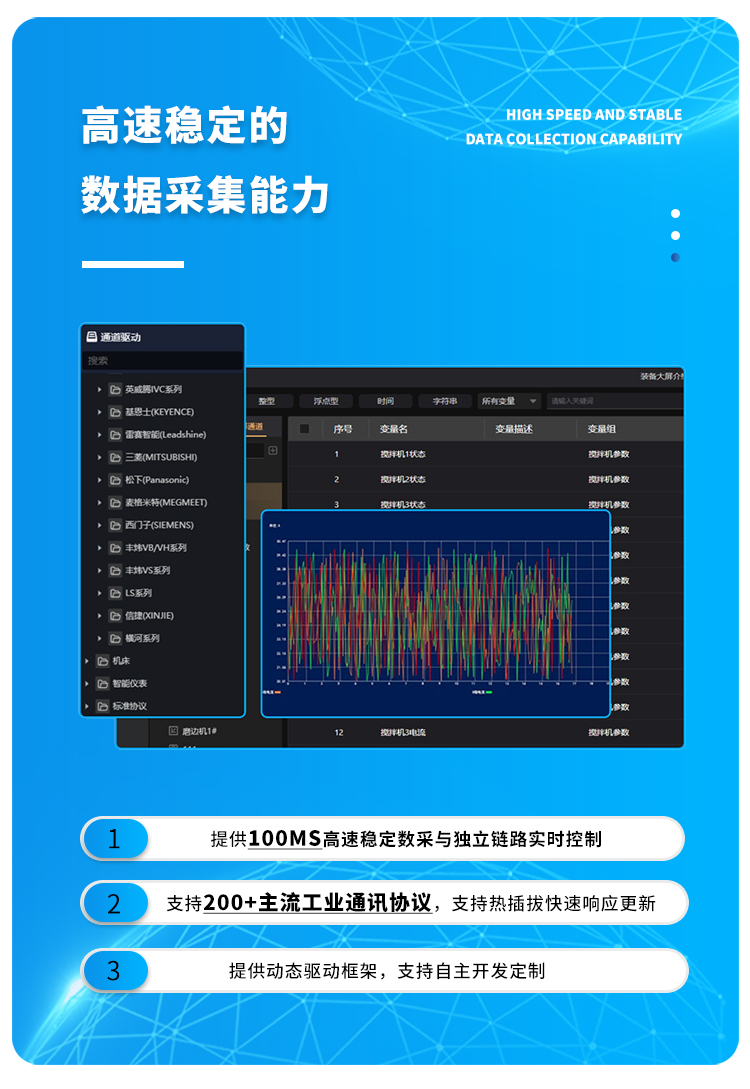

1.高速穩定的數據采集能力

現代自動化裝備看板通過100ms級高速數據采集技術,實現了設備狀態的實時監控。獨立鏈路設計確保了控制指令的實時性,為生產決策提供了及時準確的數據支持。

2.廣泛的協議兼容性

支持200+種主流工業通訊協議的熱插拔功能,使系統能夠快速適應不同廠商的設備。這種高度的兼容性大幅降低了系統集成的技術門檻和實施成本。

3.靈活的定制開發框架

動態驅動框架支持用戶根據特定需求進行二次開發和功能擴展,打破了傳統系統僵化的局限性,為個性化生產管理提供了技術保障。

三、智能裝備數據看板重構生產管理模式

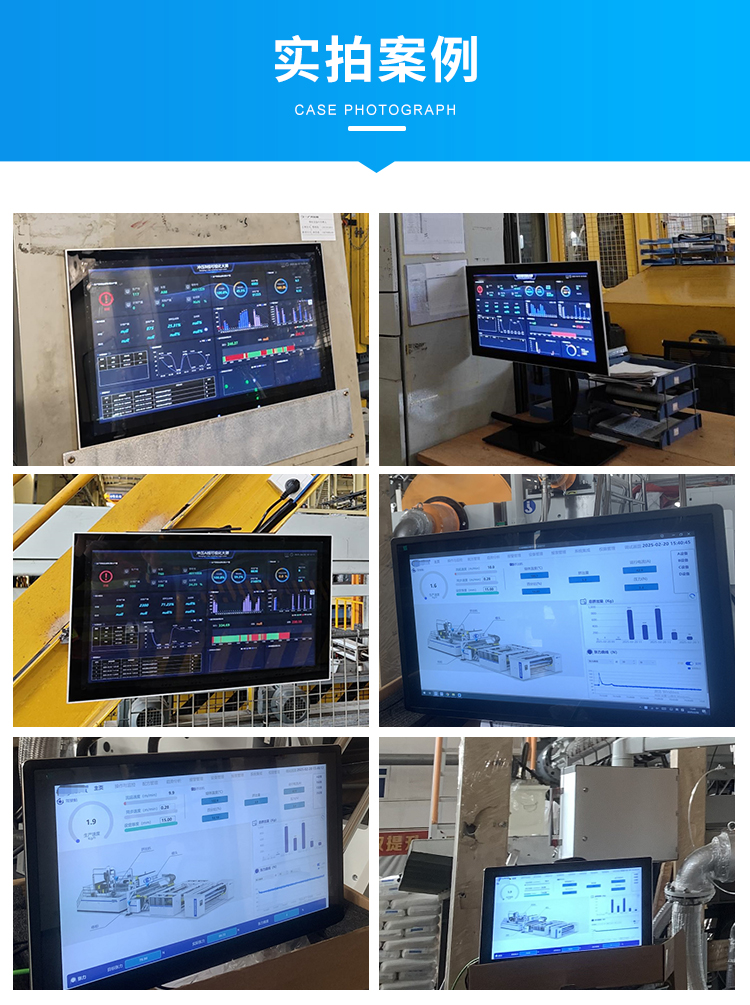

1.透明的生產現場

設備裝備看板將原本不可見的生產過程完全可視化,管理人員可以直觀掌握設備狀態、生產進度、質量指標等關鍵信息,實現"一眼看清全廠"的管理效果。

2.從經驗驅動到數據驅動決策

基于實時采集的生產數據和分析模型,管理決策不再依賴個人經驗,而是通過數據挖掘發現生產瓶頸、優化工藝參數、預測設備故障,實現科學決策。

3.從被動響應到主動預防

通過對設備運行數據的持續監測和分析,系統可以提前發現異常征兆,觸發預警機制,將傳統的"事后維修"轉變為"預測性維護",大幅降低停機損失。

4.從信息孤島到協同生產

實時數據大屏作為信息樞紐,打通了控制層、執行層和管理層的信息壁壘,實現了跨部門、跨工序的生產協同,提升了整體運營效率。

自動化裝備看板不僅是技術工具,更是重構生產管理模式的關鍵抓手。它通過將物理世界的生產活動映射為數字世界的實時數據流,實現了制造過程的透明化、協同化和智能化。對于制造企業而言,擁抱這一技術變革不僅是應對當前挑戰的解決方案,更是面向未來競爭的必然選擇。

【XF】

詳解gen1、2 (rx))

與其他特性)

)

)

)

Python示例)