? ? ? ?在我們做了詳盡的市場調研及頭部汽車制造企業排程需求溝通后,我們發現盡管企業有很多的業務系統做支撐,在計劃排程領域,所有的汽車制造總裝廠仍舊使用人工“Excel”做排產規劃,其中少部分也會借助MRP、第三方輔助排產工具。鑒于我司在汽車制造領域與多家頭部汽車公司有過深度計劃排程方向的溝通,且有APS生產排程系統落地應用,本片文章將探討汽車制造行業面臨的痛點問題和解決方案。

一、汽車制造行業面臨的痛點問題

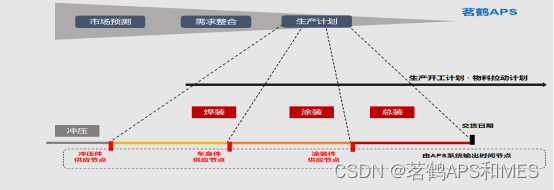

? ? ? 當下的汽車生產制造正在由過去的大批量、規模化,轉型成多品種、小批量的精益生產模式,企業對需求和資源匹配的精準性、敏捷性要求越來越高,傳統的生產計劃制定與物料籌措模式越來越難以應對這樣的挑戰。從行業特征來看,汽車生產制造屬于典型的離散制造業,按工藝類別分為:沖壓、焊裝、涂裝、總裝;從信息化投入來看,汽車制造行業整體信息化水平較高,具有完善的信息化系統作為支撐;從制造難度和復雜程度來看,汽車制造是個高度分工、供應鏈長的復雜工程產業。

? ? ? 汽車生產制造的過程需要成百上千的零部件廠協作分工,不同工藝面臨的問題各不相同,因此在實際生產中,汽車生產制造的計劃的調度過程極其復雜。對于負責沖壓件的廠商來說,關心的是多條產線如何實現產能最大化,做到訂單的及時交付;對于負責焊裝工藝的廠商來說,關心的是種類繁多的沖壓件是否會按時送達,可及時獲取供貨情況來調整計劃,減少停工待料的情況;對于負責涂裝工藝的廠商來說,關心的是同工藝的合并生產,減少換線換產的頻率;對于負責總裝工藝的廠商來說,從內飾工段、底盤工段、裝配工段到檢測工段流水化作業,整體都需要精益化管理,而實現精益生產少不了APS生產排程系統的指導。

二、解決方案

? ? ? 茗鶴APS高級計劃排程系統根據汽車整車制造的生產特點,將手排過程中需要考慮的人,機,料,法,環納入排程模型,最終輸出目標計劃及瓶頸負荷分析。汽車制造需要不僅是單一的供應鏈計劃或生產計劃,而是全廠級計劃,就是由計劃部門充當運營中心、調度中心,由計劃部指導各部門的工作節奏,各職能部門去執行后再將結果反饋給計劃部。

? ? ? 當企業生產計劃準確后,各部門的工作都能實現更好的推進。對于生產來說,APS排程系統通過工單計劃指導了車間開工、換線、換產時間點;對于銷售部來說,急單、插單的交期評估有了數據支撐。對于采購部說,APS排程系統根據欠料需求、采購提前期、批量可直接輸出物料采購計劃。對于倉管部來說,APS排程系統細化了倉儲作業,指導了零部件配送時間點、配送量、配送點。對于設備部來說,APS排程系統提供了裝備、模具使用時間點,間接合理分配保養維護時間。

???????

???????

? ? ? ?APS生產排程系統可以為汽車制造賦能,代替以往人工經驗排產無法面面俱到的情況,而市場上的生產排程多達數十種,如何選擇更適合企業需求的APS排程系統十分重要,以下是小編總結的幾點更符合汽車制造企業的實際需求:

- 支持多組織任務分發,由總部做周期性計劃,各分組織協同推進子計劃的跟進執行。

- 能夠支持急單、插單的仿真模擬,通過交期預測功能為企業提高客戶滿意度。

- 能夠實現多級拉動,提供數據指導零部件廠商按時供應,減少車間停工待料發生的頻率。

- 能夠輸出高精度的排產計劃,保證訂單的及時交付率,減少車間生產混亂的情況。

- 能夠對生產過程的實時監控和調整,實現生產任務的合理分配和優化,實現了產能最大化、負載最小化。

:JVM虛擬機六種必需對類進行初始化的情況)

)

![[工業網絡] 模型建立](http://pic.xiahunao.cn/[工業網絡] 模型建立)