在新能源汽車制造領域,焊接工藝是保障車身結構強度與安全性的關鍵環節,發那科焊接機器人憑借高精度與穩定性成為產線主力設備。保護氣體消耗在焊接成本中占比顯著,尋找高效省氣方法成為行業降本增效的核心需求。WGFACS節氣裝置以智能化控制技術為發那科焊接機器人省氣提供了創新路徑,深度改變了傳統氣體使用模式。

新能源汽車焊接對保護氣體供給提出雙重挑戰。一方面,鋁合金、高強度鋼等輕量化材料的廣泛應用,要求保護氣體精準隔絕氧化,確保焊縫質量;另一方面,規模化生產導致氣體用量龐大,傳統固定流量供氣模式易造成大量浪費。WGFACS節氣裝置通過動態匹配焊接工況與氣體需求,實現精準供氣。在車身底板鋁合金焊接時,裝置依據焊接電流波動,將氣體流量調節精度控制在±5%以內,相比傳統模式減少30%-50%的無效氣體消耗,特殊焊接場景可達60%,大幅降低發那科焊接機器人省氣成本。

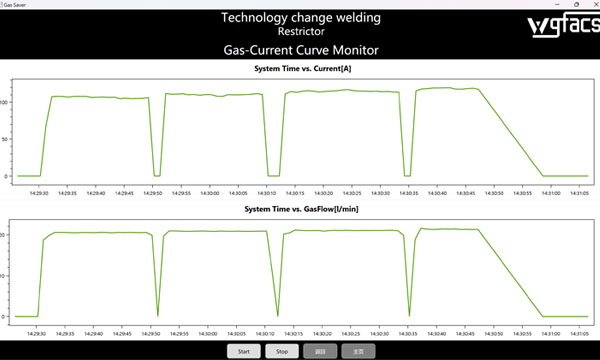

該裝置對焊接全周期的智能管控是省氣核心優勢。焊接起弧瞬間,傳統設備因響應延遲導致氣體過量噴射,WGFACS節氣裝置通過毫秒級電流信號捕捉,在0.1秒內將氣體流量調節至最優閾值,避免起弧階段的氣體浪費。焊接過程中,裝置持續監測熔池溫度、焊縫寬度等12項關鍵參數,基于AI算法實時調整氣體流量。當焊槍在復雜曲面進行多層多道焊時,系統自動根據每道焊縫的實際需求,動態增減氣體供給,確保氣體用量與焊接任務精準匹配,實現發那科焊接機器人省氣目標。

針對新能源汽車焊接中常用的氬氣 - 氦氣混合氣體,WGFACS節氣裝置具備智能配比功能。不同車型的電池托盤、車身框架焊接對氣體成分要求各異,裝置通過材料類型識別系統,自動調取對應工藝參數。在焊接電池箱體不銹鋼部件時,系統精準控制氬氣與氦氣比例,在保證焊縫強度與密封性的前提下,優化氣體混合效率。同時,裝置搭載的管路監測模塊,可檢測0.1L/min級別的微小泄漏,及時預警并阻斷氣源,避免持續性浪費。

WGFACS節氣裝置與發那科焊接機器人控制系統的深度集成,構建了全流程省氣體系。在離線編程階段,裝置提前模擬焊接路徑,計算各區域氣體需求量,生成動態供氣方案;當機器人執行任務時,系統自動切換不同工況下的供氣策略。在車門焊接工序中,裝置根據點焊與連續焊的交替作業模式,自動調整氣體流量與壓力,減少非焊接時段的氣體損耗。通過生產數據反饋,裝置還可自適應優化控制參數,使發那科焊接機器人省氣效果持續提升。

)

)

)

)