一、引言

在機械零件深凹槽檢測中,傳統方法常因定心不準導致檢測誤差。如平臺推表檢測時零件基準面與測量平臺難以精準對齊,三坐標測量需人工找正,效率低且誤差大。激光頻率梳 3D 輪廓檢測雖精度高,但缺乏自定心機制會影響深凹槽軸線與檢測系統的同軸度。為此,研發自定心深凹槽參數檢測裝置,結合激光頻率梳技術,可實現高精度、自動化的深凹槽參數檢測。

二、自定心深凹槽參數檢測裝置結構與原理

(一)裝置結構

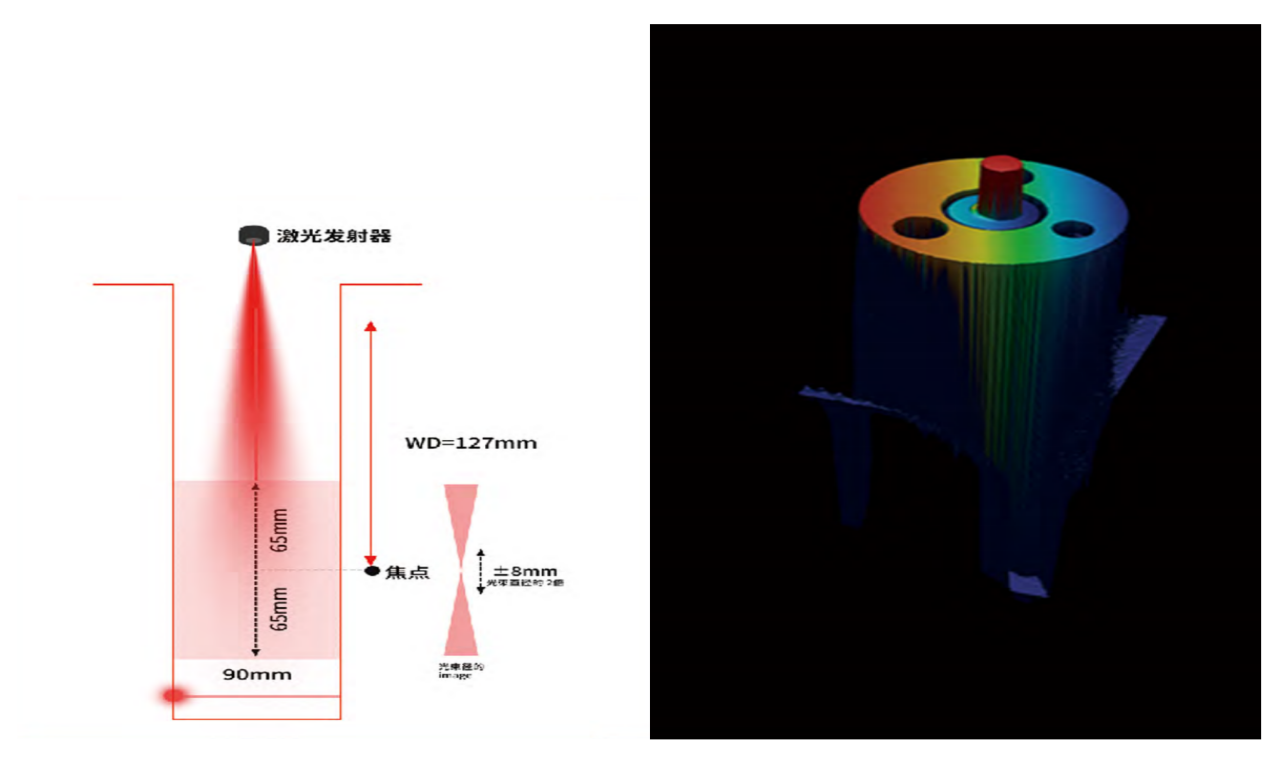

該裝置主要由自定心夾持機構、激光頻率梳檢測模塊和控制系統組成。自定心夾持機構采用對稱彈性爪結構,爪體表面設有防滑紋路,可適應不同直徑的零件。激光頻率梳檢測模塊包含激光發射器、探測器和掃描系統,安裝在可三維移動的機械臂上。控制系統集成運動控制和數據處理功能,協調各模塊工作。

(二)自定心原理

裝置通過彈性爪的對稱收縮實現自定心。當零件放入夾持機構,彈性爪受徑向力均勻變形,利用彈性回復力將零件軸線自動對準裝置中心軸線。采用三點定心原理,三個彈性爪均勻分布,通過傳感器實時監測爪體受力情況,控制系統調整夾持力,確保零件定心精度在 ±5μm 以內。

三、基于激光頻率梳的自定心深凹槽檢測方法

(一)檢測流程

將零件放入自定心夾持機構,控制系統啟動自定心程序,完成后激光頻率梳發射激光脈沖對深凹槽掃描。激光脈沖經深凹槽表面反射回探測器,系統記錄飛行時間計算距離,結合掃描軌跡生成三維點云數據。數據處理系統對數據濾波、降噪,重構深凹槽三維輪廓,計算深度、寬度等參數。

(二)關鍵技術

自定心與掃描同步控制是關鍵。控制系統根據自定心后的零件位置,自動調整激光掃描軌跡,保證掃描軸線與深凹槽軸線同軸。采用動態校準技術,在檢測前用標準件校準激光頻率梳系統,補償環境因素對測量精度的影響。數據處理時運用自適應閾值分割算法,準確提取深凹槽邊界特征。

四、裝置在深凹槽檢測中的應用

(一)航空航天領域

用于檢測航空發動機渦輪盤榫槽,自定心裝置快速對準榫槽軸線,激光頻率梳精確測量槽深、槽寬和側壁角度。某型發動機榫槽檢測中,裝置檢測深度誤差≤0.8μm,滿足其 ±2μm 的公差要求,且檢測效率比傳統三坐標測量提高 3 倍。

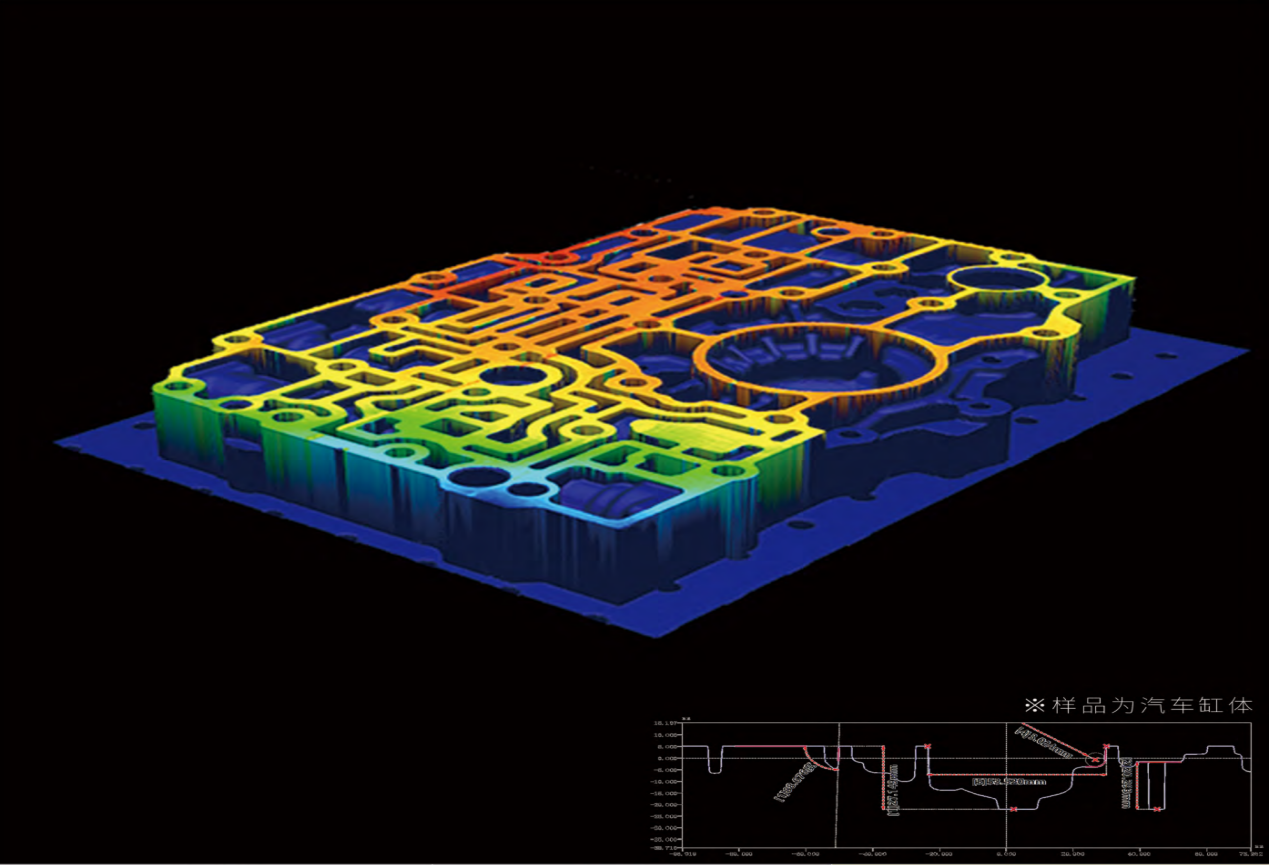

(二)汽車零部件檢測

在汽車變速箱齒輪軸深凹槽檢測中,裝置自動定心齒輪軸,掃描檢測潤滑油槽的深度和表面粗糙度。某汽車零部件生產線應用表明,裝置每小時可檢測 80 個零件,表面粗糙度測量誤差≤0.1μm,實現 100% 在線全檢。

(三)模具制造

檢測模具深凹槽時,自定心裝置適應不同模具尺寸,激光頻率梳獲取凹槽三維輪廓。某注塑模具企業使用該裝置,將模具深凹槽檢測時間從原來的 40 分鐘 / 件縮短至 12 分鐘 / 件,且能檢測出≤5μm 的加工缺陷。

五、自定心深凹槽檢測裝置的優勢

該裝置實現自定心與高精度檢測一體化,避免人工定心誤差,檢測精度達納米級。自動化程度高,從定心到完成檢測全程自動,提高效率。非接觸測量保護零件表面,適用于精密零件。三維輪廓重構功能可全面分析深凹槽參數,為零件加工提供數據支持,在機械制造高精度深凹槽檢測中具有顯著應用價值。

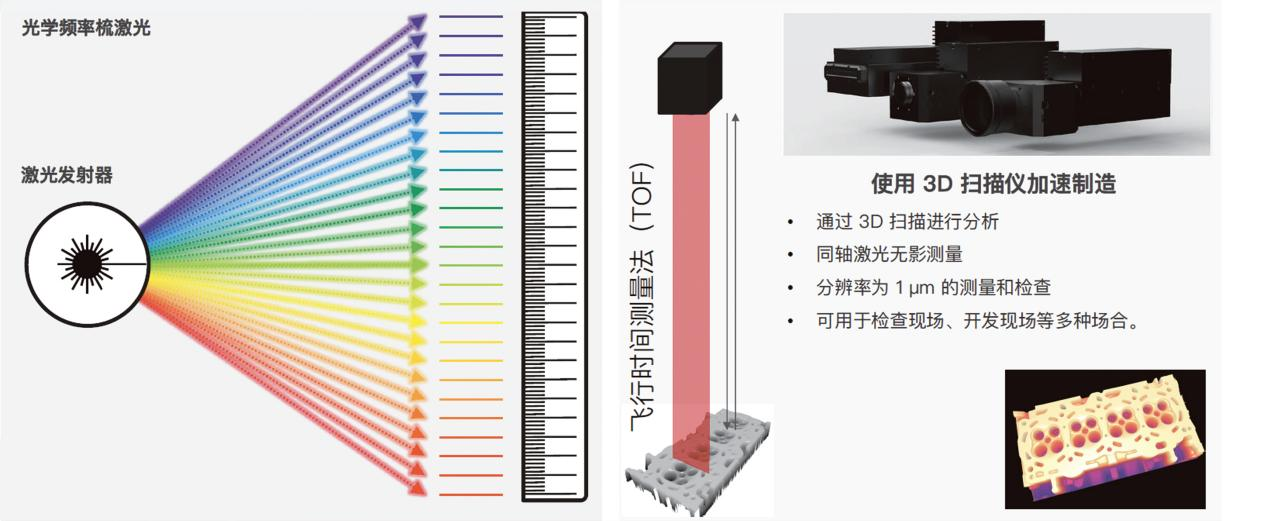

激光頻率梳3D光學輪廓測量系統簡介:

20世紀80年代,飛秒鎖模激光器取得重要進展。2000年左右,美國J.Hall教授團隊憑借自參考f-2f技術,成功實現載波包絡相位穩定的鈦寶石鎖模激光器,標志著飛秒光學頻率梳正式誕生。2005年,Theodor.W.H?nsch(德國馬克斯普朗克量子光學研究所)與John.L.Hall(美國國家標準和技術研究所)因在該領域的卓越貢獻,共同榮獲諾貝爾物理學獎。?

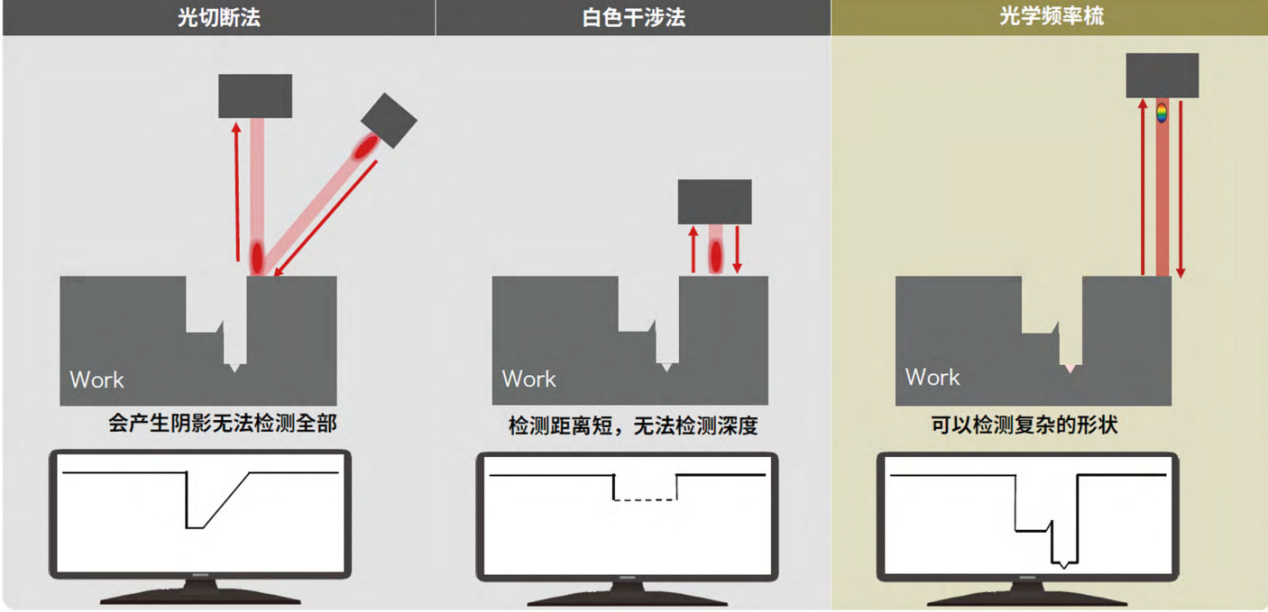

系統基于激光頻率梳原理,采用500kHz高頻激光脈沖飛行測距技術,打破傳統光學遮擋限制,專為深孔、凹槽等復雜大型結構件測量而生。在1m超長工作距離下,仍能保持微米級精度,革新自動化檢測技術。?

核心技術優勢?

①同軸落射測距:獨特掃描方式攻克光學“遮擋”難題,適用于縱橫溝壑的閥體油路板等復雜結構;?

(以上為新啟航實測樣品數據結果)

②高精度大縱深:以±2μm精度實現最大130mm高度/深度掃描成像;?

(以上為新啟航實測樣品數據結果)

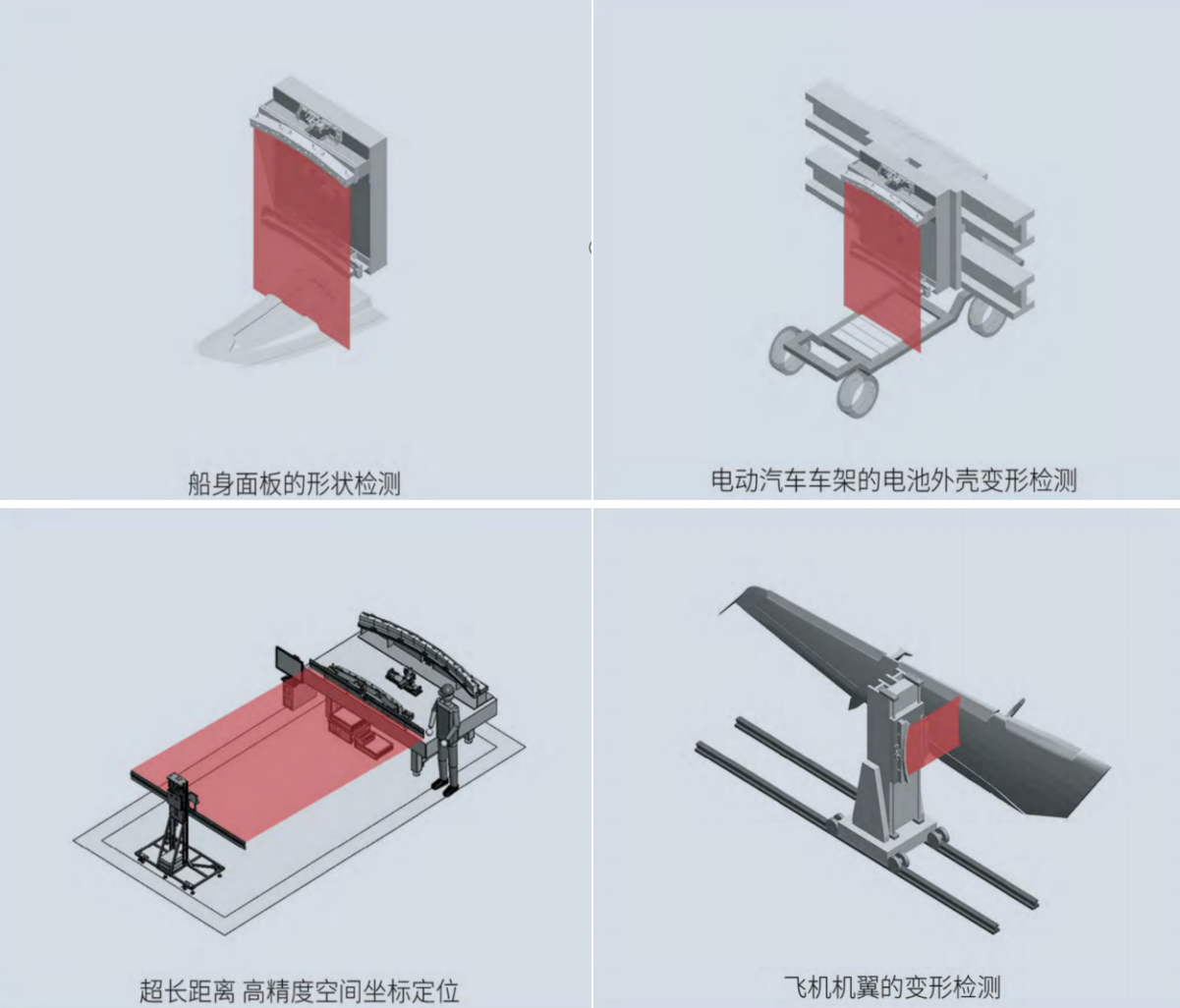

③多鏡頭大視野:支持組合配置,輕松覆蓋數十米范圍的檢測需求。

(以上為新啟航實測樣品數據結果)

、共用體、枚舉類型、typedef類型)

![[12月考試] E](http://pic.xiahunao.cn/[12月考試] E)

——設備樹(下)——OF函數)

![[Broken IOS] 配置CLI | 終端用戶界面TUI](http://pic.xiahunao.cn/[Broken IOS] 配置CLI | 終端用戶界面TUI)

之ChangeNotifierProvider)