在紡織印染行業,布料絲印工藝的精度直接決定產品外觀質量與市場競爭力。傳統絲印設備依賴機械定位與人工校準,面對高密度圖案、柔性面料或復雜紋理時,易出現套色偏移、油墨滲透不均等問題,導致良品率波動與生產成本攀升。

隨著機器視覺技術的突破,基于雙相機視覺對位的視覺絲印技術應運而生,以MasterAlign視覺系統為核心,通過實時圖像捕捉與算法補償,將布料絲印精度提升至±0.05mm以內,成為推動行業智能化升級的關鍵技術。

傳統布料絲印的局限性在柔性面料與復雜工藝中尤為突出。針織布、彈力布等柔性材料在印刷過程中易因張力變化發生拉伸變形,機械定位銷或激光對位無法實時感知形變,導致圖案邊緣模糊或套色錯位;提花布、印花布等表面紋理復雜的布料,傳統傳感器易將紋理誤判為印刷區域,造成油墨浪費與圖案污染;四色以上套印需多次人工校準,單件布料校準時間超過2分鐘,難以滿足高端市場的品質需求。

MasterAlign視覺系統通過雙相機立體成像技術破解了這些難題:在絲印機頭兩側安裝高分辨率工業相機,同步捕捉布料表面特征點與印刷版框位置,利用三角測量法計算空間坐標,消除單目視覺的深度誤差;系統內置算法當檢測到偏移時,立即調整刮墨板運動軌跡,確保油墨精準滲透至網孔;針對復雜紋理,采用光源調控系統,抑制反光干擾,清晰識別0.05mm寬的細線圖案,為高精度印刷提供可靠保障。

雙相機視覺對位技術的核心在于毫秒級響應的精準套印。首次使用時,系統通過雙相機同步拍攝布料基準點與印刷版框;印刷過程中采集圖像信息,通過特征點匹配算法,將當前布料位置與模型對比,識別偏移量;根據偏移數據,系統在50ms內調整刮墨板角度與壓力,確保油墨通過網孔的位置精度。

視覺界面的操作便捷性是技術落地的關鍵。MasterAlign系統軟件采用模塊化設計,操作人員無需視覺算法知識,僅需通過圖形化界面即可完成核心配置。實時數據監控界面顯示偏移量、刮墨壓力、印刷速度等參數,異常數據自動報警并生成生產報告,幫助操作人員快速定位問題。經1小時培訓后,操作人員可獨立操作設備,換型時間從30分鐘縮短至5分鐘,大幅降低了人力成本與停機損失。

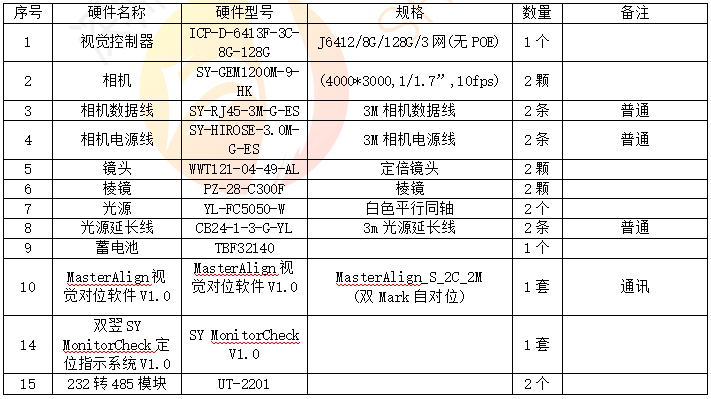

配置清單如下:

視覺絲印技術的應用場景已覆蓋高精度服裝印花與家紡產品規模化生產。在運動服、童裝領域,系統可實現細線印刷無斷線、漸變色彩平滑過渡,并兼容彈力布、針織布等易變形材料,印刷良率達99%;在家紡領域,多版拼接印刷時自動校準接縫位置,避免圖案錯位,并在高速印刷下保持套色精度,滿足了窗簾、床單等大尺寸產品的生產需求。

MasterAlign視覺對位系統的加入,標志著布料絲印從“機械控制”向“智能感知”的跨越。在紡織產業邁向個性化定制與柔性生產的趨勢下,視覺絲印技術正成為提升產品競爭力、降低生產成本的核心引擎。

指南)

)

)

)

)