在汽車制造業面臨數字化轉型時,汽車零部件工廠也面臨著提升生產效率、降低運營成本和增強市場競爭力的多重挑戰。傳統的巡檢方式已經難以滿足現代工廠對高效、精準管理和實時決策的需求。數字孿生系統的出現,為汽車零部件工廠提供了一種創新的智能化巡檢解決方案,通過實時監控和虛擬仿真技術,徹底改變了傳統的生產管理模式。

一、數字孿生系統的實時監控功能

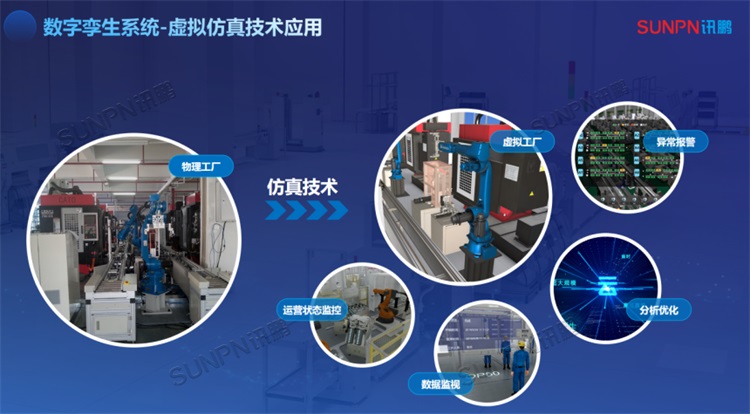

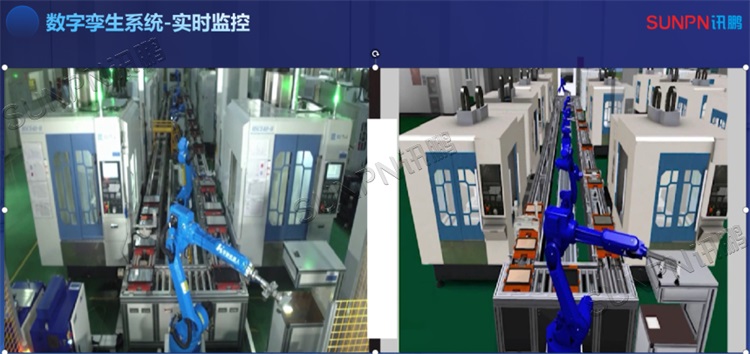

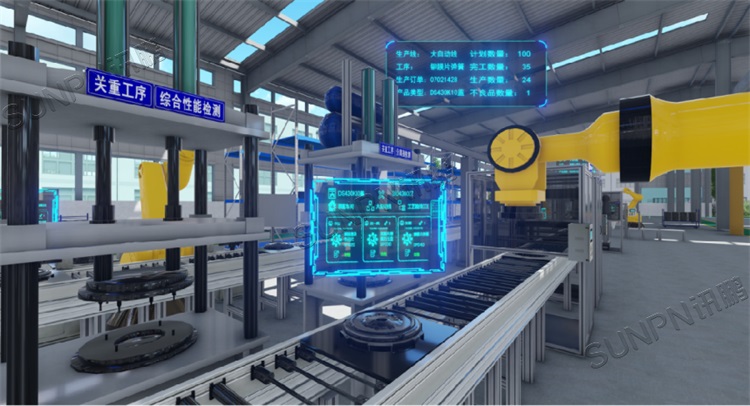

數字孿生系統基于虛擬現實和物聯網技術,通過在制造現場部署智能感知設備,建立起一個與物理工廠相對應的虛擬工廠。數字孿生系統能夠實時采集生產數據,并通過定義生產數據與仿真模型之間的映射關系,將數據傳輸到三維仿真平臺。仿真平臺解析這些數據指令,驅動虛擬模型的運動,實現物理與虛擬工廠的動作同步。

這種實時數據驅動的同步機制,使管理人員可以通過虛擬工廠直觀監控生產過程中的每一個細節。無論是設備的運行狀態、生產線的物流流轉,還是倉儲的庫存水平,都可以通過便捷的巡視功能和全方位監控技術,實現對工廠全貌的實時掌握。這不僅提高了生產透明度,還為管理決策提供了精準的數據支持。

二、數字孿生系統在汽車零部件工廠的應用

1. 實時數據采集與同步

在汽車零部件工廠中,數字孿生系統通過傳感器網絡實時采集設備數據,如溫度、壓力、振動等關鍵參數。這些數據被傳輸到虛擬工廠,與仿真模型進行同步,確保虛擬環境能夠實時反映物理工廠的運行狀態。

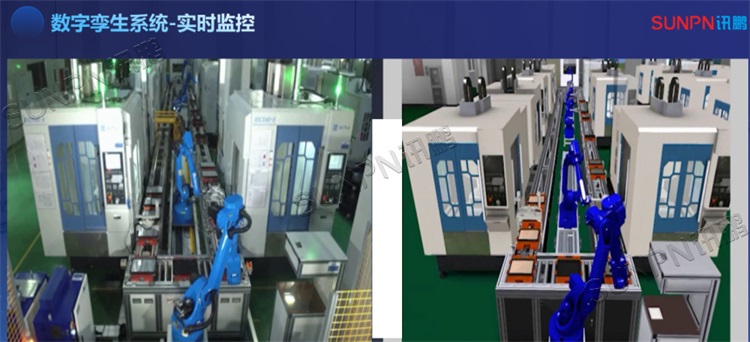

2. 智能化巡檢與多視角漫游

數字孿生系統提供了多視角、多路徑的漫游功能,支持第一人稱和第三人稱視角以及自由漫游模式。管理人員可以通過虛擬工廠輕松巡檢生產線和設備狀態,無需親臨現場即可全面了解生產情況。這種便捷的巡檢方式大大減少了人工巡視的時間和成本,同時提高了巡檢的效率和準確性。

3. 全方位監控與隱患排查

利用攝像頭、傳感器和虛擬現實技術,數字孿生系統實現了對工廠的全方位監控。管理人員可以實時查看各個生產環節的運行情況,及時發現潛在的安全隱患和生產瓶頸。

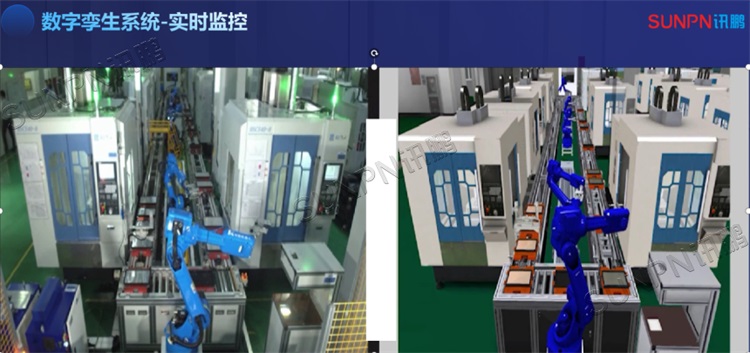

4. 減員增效與智能決策

通過數字化和智能化手段,數字孿生系統減少了對人工巡視的依賴,降低了人力成本。同時,系統提供的實時數據和精準分析,幫助管理層快速做出科學決策。

三、應用價值與案例分析

1. 提高生產效率與安全性

數字孿生系統的實時監控功能使管理人員能夠快速響應設備故障和生產異常,減少停機時間和事故率。

2. 降低成本

通過減少人工巡視和優化設備維護計劃,數字孿生系統有效降低了人力成本和設備維修成本。

3. 提升決策效率

實時數據和全方位監控為管理層提供了精準的信息支持,使決策過程更加迅速和科學。

4. 增強智能制造水平

數字孿生系統的應用推動了汽車零部件工廠向智能制造的轉型,提升了企業的技術競爭力。通過集成ERP、MES等系統,實現了生產過程的全面數字化管理,順應了工業4.0的發展趨勢。

5. 環境友好與可持續發展

數字孿生系統通過優化生產流程和減少資源浪費,幫助工廠實現了綠色生產和可持續發展。

四、某汽車零部件工廠的成功實踐

某知名汽車零部件工廠在引入數字孿生系統后,通過先進的3D建模和渲染技術,構建了一個高度還原的虛擬工廠。該系統實現了生產設備、產線流程和物流流轉的動態展示,并結合實時數據采集,直觀呈現設備運行狀態、生產效率和能耗分析等關鍵指標。管理人員可以通過交互式監控和遠程運維功能,實時掌握生產情況,進行智能優化。

數字孿生系統的實時監控功能為汽車零部件工廠帶來了一場智能化巡檢的革命。通過實時數據采集、多視角漫游、全方位監控和智能決策支持,該系統有效提升了生產效率、降低了運營成本,并增強了企業的市場競爭力。在智能制造的時代背景下,數字孿生系統正成為汽車零部件工廠實現高效、綠色、可持續生產的關鍵技術。

【XF】

)

知識詳解(2)和注意事項以及應用示例)

)

)

——合理使用表分區)

)

![某某霸翻譯逆向分析[JS逆向]](http://pic.xiahunao.cn/某某霸翻譯逆向分析[JS逆向])

)

——創建型模式之工廠方法)