本項目開發的閥性能試驗臺測控系統是為滿足國家和企業相關標準而設計的,主要用于汽車氣壓制動系統控制裝置和調節裝置等產品的綜合性能測試。系統采用工控機控制,配置電器控制柜,實現運動控制、開關量控制及傳感器信號采集,具備數據處理、存儲和通訊功能,并能夠在屏幕上實時顯示測試曲線。

項目背景

隨著汽車行業的快速發展,對汽車氣壓制動系統的安全性和可靠性要求越來越高。為了確保這些系統在各種工作條件下都能正常工作,企業需要對其進行嚴格的性能測試。本項目的閥性能試驗臺測控系統旨在解決現有測試設備無法全面覆蓋所有測試需求的問題,通過高度自動化和精確的數據采集與分析,提高測試效率和測試結果的準確性。

系統組成

硬件部分

-

工控機:選用高性能工業計算機,負責整個系統的控制與數據處理。

-

電器控制柜:包含電源模塊、繼電器、接觸器等,提供穩定的電源及信號控制。

-

傳感器:包括壓力傳感器、位移傳感器等,用于采集測試過程中各項關鍵參數。

-

執行機構:如電動執行器,用于模擬閥門操作和壓力調節。

-

數據采集卡:選用NI(National?Instruments)公司的多通道數據采集卡,確保高精度數據采集。

-

顯示器和操作面板:用于實時顯示測試數據和操作系統。

軟件部分

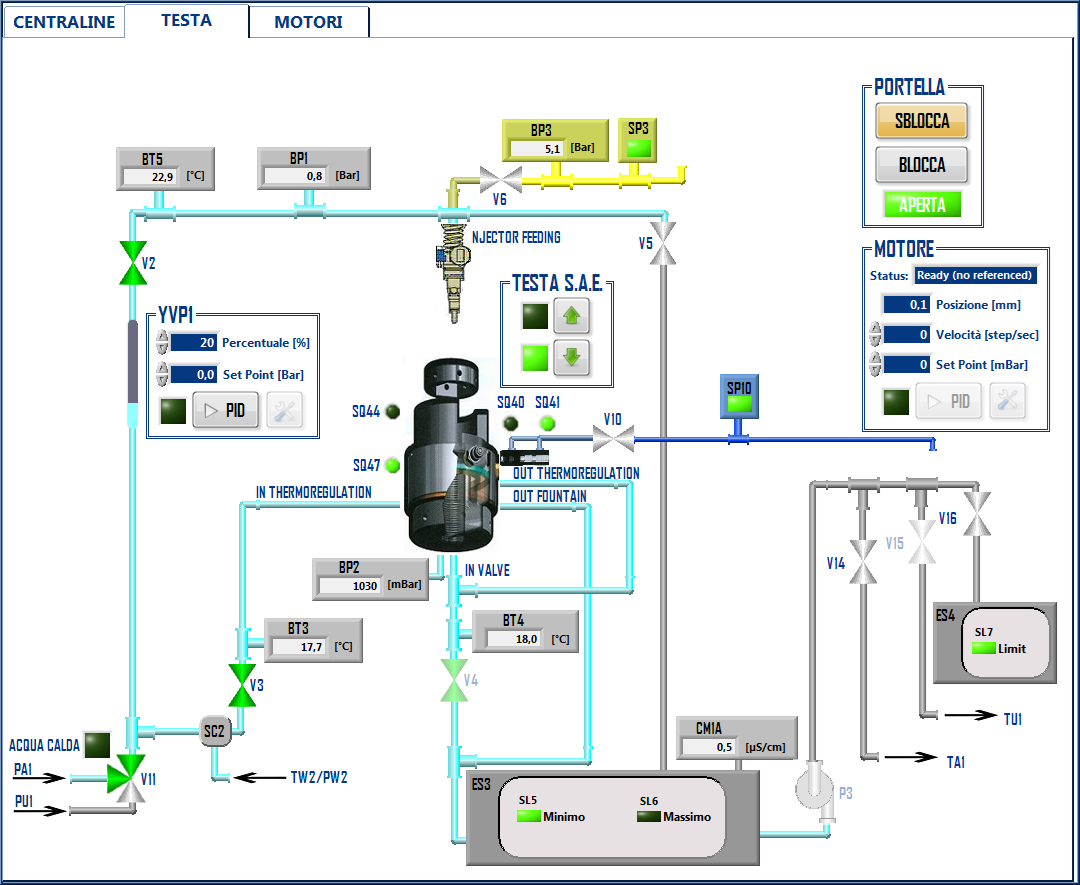

軟件系統采用LabVIEW開發,具有以下特點:

-

模塊化設計:軟件功能模塊化,便于維護和升級。

-

多線程處理:采用多線程技術,確保數據采集與處理的實時性。

-

圖形化界面:友好的用戶界面,便于操作和監控。

-

數據管理:支持測試數據的存儲、查詢和導出,方便數據分析和報表生成。

-

故障診斷:具有故障自檢和報警功能,提高系統的安全性和可靠性。

工作原理

系統通過工控機對整個測試過程進行控制。測試開始后,執行機構根據預設程序操作閥門,傳感器實時采集閥門在不同操作狀態下的壓力、位移等數據。數據采集卡將傳感器信號轉換為數字信號傳輸至工控機進行處理和分析。

工控機上的LabVIEW軟件接收到數據后,對數據進行實時處理并在顯示器上顯示曲線圖,反映閥門性能。系統同時將數據存儲到數據庫中,便于后續查詢和分析。測試過程中,系統會根據預設條件自動判斷測試是否合格,標注特征點,并生成測試報告。

具體測試流程

-

工作/非工作狀態密封性測試:通過壓力傳感器監測閥門在不同狀態下的密封性能,并繪制氣壓與時間的關系曲線。

-

靜特性測試:采集閥門在不同推桿行程下的輸出氣壓及推桿力,生成相應的靜特性曲線。

-

越前量測試:測量輸入氣壓與輸出氣壓的關系,并自動計算某時刻上下腔壓差。

-

響應特性測試:記錄閥門輸出氣壓與時間的關系,并計算響應時間。

-

繼動閥性能測試:包括密封性測試、靜特性測試和最初平衡氣壓測試,確保繼動閥性能穩定。

-

掛車閥性能測試:測試掛車閥在工作和非工作狀態下的密封性及靜特性,生成相關特性曲線。

-

限壓閥測試:包括密封性測試和工作特性測試,自動判斷首次限壓輸出值。

-

四回路保護閥測試:測試其開啟壓力、關閉壓力、保護壓力及動態關閉壓力等特性,并進行密封性測試。

-

制動氣室測試:測試制動氣室的密封性、釋放與放松壓力、靜特性、開啟壓力及回位力曲線。

系統要求

為了確保測試系統能滿足相關標準法規的測試要求,系統需要具備以下特點:

-

系統穩定性:系統運行穩定可靠,能夠長時間連續工作。

-

基于LabVIEW開發:系統采用LabVIEW開發,便于功能擴展和升級。

-

故障自檢和報警功能:系統具有故障自檢、過載保護和超壓報警功能,確保測試安全。

-

實時數據采集與監控:多線程實時數據采集,實時監控測試過程,動態描繪測試曲線。

-

數據管理:測試數據能夠保存、查詢,并支持報表打印輸出。

-

特征點自動標注:系統能夠自動標注測試項目的特征點,便于分析。

硬件和軟件如何實現配合

硬件和軟件的緊密配合是實現系統功能的關鍵。具體如下:

-

工控機與電器控制柜:工控機通過通信接口與電器控制柜連接,控制柜中的繼電器和接觸器響應工控機的控制信號,執行相應的操作。

-

傳感器與數據采集卡:傳感器將測試對象的物理量(如壓力、位移等)轉換為電信號,通過數據采集卡傳輸到工控機。

-

LabVIEW軟件與數據處理:LabVIEW軟件實時接收數據采集卡傳輸的數據,對數據進行處理、分析和顯示,生成相應的測試曲線和報告。

-

用戶界面與操作:用戶通過LabVIEW軟件的圖形化界面進行測試操作,設置測試參數,啟動和停止測試,查詢和導出測試數據。

-

故障自檢與報警:系統在運行過程中,LabVIEW軟件實時監控各項參數,當檢測到故障或異常情況時,及時報警并記錄故障信息,提示用戶采取相應措施。

?

系統總結

本項目開發的閥性能試驗臺測控系統通過工控機與LabVIEW軟件的結合,能夠實現對汽車氣壓制動系統各類閥門的全面測試。系統運行穩定可靠,具有實時數據采集與監控、故障自檢和報警、數據管理等功能,能夠滿足國家和企業的相關標準要求,提高了測試效率和準確性,對提高汽車氣壓制動系統的安全性和可靠性具有重要意義。

)

第3章)

)

)