超自動化:2040年未來工廠的顛覆性藍圖

工業革命250年后的新一輪范式革命 (埃森哲:未來的制造:超自動化工廠藍圖有感)

🔄 從機械化到超自動化:制造業的第五次進化

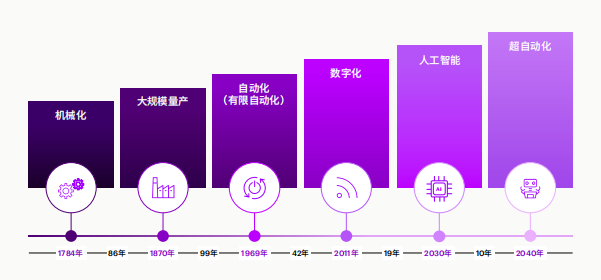

自18世紀工業革命始,制造業歷經機械化→電氣化→自動化→數字化四輪變革。如今,生成式AI正推動第五次浪潮——超自動化(Hyperautomation)。

成本效率與質量是目前制造企業的核心競爭力,但是這兩項高標準目前已然成為了標準,15年后,真正的差異化可能取決于:** 彈性**,可持續和智能化,需要超越自動化,實現先進機器人,數據,AI和數字化工具的無縫集成。制造業格局將從大規模量產,自動化、數字化,再到AI(人工智能)。

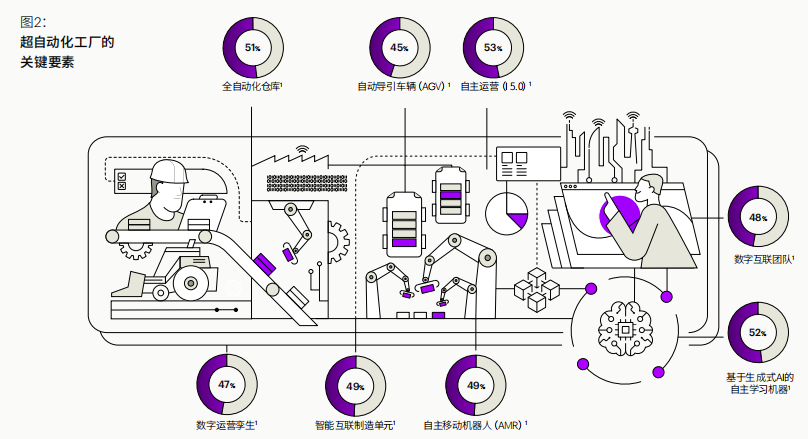

關鍵因素:

全自動化倉庫,自動引導小車,自主運營,數字運營孿生,智能互聯制造單元,自主移動機器人,數字互聯團隊,基于生產時AI的自主學習機器

圖:埃森哲2040年“超自動化工廠”關鍵因素

🚀 什么是超自動化?

埃森哲2025年報告《未來的制造》定義:

超自動化 = 人工智能 × 機器人 × 數字孿生 × 人類決策

突破傳統自動化局限,構建自優化、抗干擾、實時響應的智能生態

與傳統自動化本質差異:

| 工業4.0(當前) | 超自動化(2040) |

|---|---|

| 黑燈工廠無人化 | 人機動態協同 |

| 固定流程執行 | 實時預測與調整 |

| 數據驅動決策 | AI自主決策 |

👥 人類角色的顛覆性重構

關鍵結論:

“人不會消失,但價值鏈將重新洗牌” —— 埃森哲亞太工業X負責人 菲·克蘭默

-

工作內容巨變:

- ? 保留領域:復雜信息處理、創新設計、機器監督

- ? 淘汰:重復性機械操作

案例:電動汽車領域崗位需求從80%機械工程師→70%軟件工程師

-

技能升級迫在眉睫:

🤖 人形機器人:靈活性的關鍵變量

| 優勢 | 挑戰 | 地區接受度差異 |

|---|---|---|

| ? 快速部署多場景 | ? 速度成本限制 | 🇯🇵 日本 72% |

| ? 擬人化適應產線 | ? 系統集成復雜度 | 🇨🇳 中國 65% |

| ? 寶馬工廠效率↑400% | ? 技術成熟度不足 | 🇺🇸 美國 35% |

📊 克蘭默解讀:

“新興經濟體更愿冒險,發達國家受勞工政策制約”

? 生成式AI的工業革命

顛覆性能力

落地挑戰

| 管理者態度 | 核心障礙 | 破局關鍵 |

|---|---|---|

| ? 62%認可AI價值 | ? 數據質量低下 | ? 數字孿生部署 |

| ? 38%持觀望態度 | ? 技術信任缺失 | ? 物聯網基建 |

💡 克蘭默警示:

“盲目堆砌AI不如精準匹配業務場景”

如何實現超自動化

四個維度:

勞動力,自動化,AI優化和數字化

勞動力:

超過70%的工廠管理者認為勞動力轉型推動企業成功的最關鍵因素。

兩大挑戰:

- 資深技術工人退休潮來臨;

- 受人口結構變遷及年輕化群體職業偏好變化的影響,新生代勞動力補充持續乏力,導致勞動力共給急劇萎縮。

?核心要點:

未來工廠大部分員工將從直接生產轉變為間接生產,需要融入一個人機互動和共進的循環:既要向AI學習,與AI共同進步,也需要訓練AI,

自動化

63% 的工廠管理者將自動化做為中期優先要務。

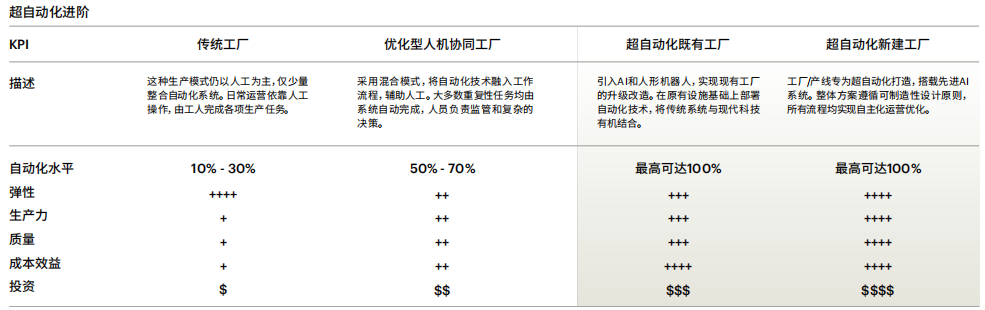

超自動化的進階之路:

五種重要模式:

- 大模型量產工廠:全自動化、全數字化產線,能夠大規模量產高度標準化的產品,且幾乎無差異。

- 模塊化工廠:裝配獨立可互換AMR模塊的柔性生產線,可無縫適配高效制造部分定制化產品,并實現最大產能。

- 矩陣型工廠:生產在靈活、獨立的單元中進行,支持多種生產路徑,不局限于固定順序。這能減少瓶頸,支持在不重新設計工廠的情況下也能生產定制產品。

- 機器直出產品型工廠:這種模型與大尺寸產品高度相關,在這里,專用AMR與人形機器人協同工作,現場組裝單一產品。

- 車間工廠:以小批量甚至單件生產高度定制化的產品,其特點是通過先進的自動化和人形機器人加速的靈活、車間式的生產流程。

?核心要點:

產品的性質和可變性及定制程度決定了公司選擇的模式。工廠車間可以完全自動化,但是在協同,監督,支持和維護自動化運行方面,人類仍然發揮著最重要的作用。

AI優化

62%的工廠管理者認為AI是推進工廠運營全方位發展的關鍵因素。

三大應用要求

- 實時分析與AI驅動的洞察有賴于可靠的數據支撐,因此企業需要加強數字核心,以支持更優的數據采集、整合和利用。

- AI不再只是自動化的輔助工具,而是正在成為**主導工業運營的智能決策層****。管理者需要協調整合各類智能體,這實際上將成為工廠管理者及員工的核心技能。

- 企業需要訓練AI模型,使其能夠整合內部數據與外部洞察,重新定義崗位職責并提升工人技能,使其從手動操作轉向監督AI智能體、排查系統低效問題,并優化AI驅動的工作流程。

?核心要點:企業需要確保AI、數字基礎設施和熟練勞動力能夠作為統一體系發揮作用,使實時數據能夠在機械、AI助手和人類監管員之間暢通無阻地流動。

數字化

三項重要舉措

- 統籌技術部署與員工團隊協作,既要具備先進的系統,也要確保工程、IT及生產團隊之間無縫協作

- 借助虛擬化技術實現實時模擬構建零部件、系統乃至整條生產線的數字孿生,制造商可以在實際改造前,完成運營的模擬、測試和優化。

- 利用數據持續改進并優化生產流程實現閉環運營。實時洞察反饋到設計、生產和售后環節,制造商能夠有效杜絕低效、提升質量并加快創新。

?核心要點:打通數據壁壘、實現全周期信息流轉是實現自主優化、超高效生產生態系統的關鍵所在。

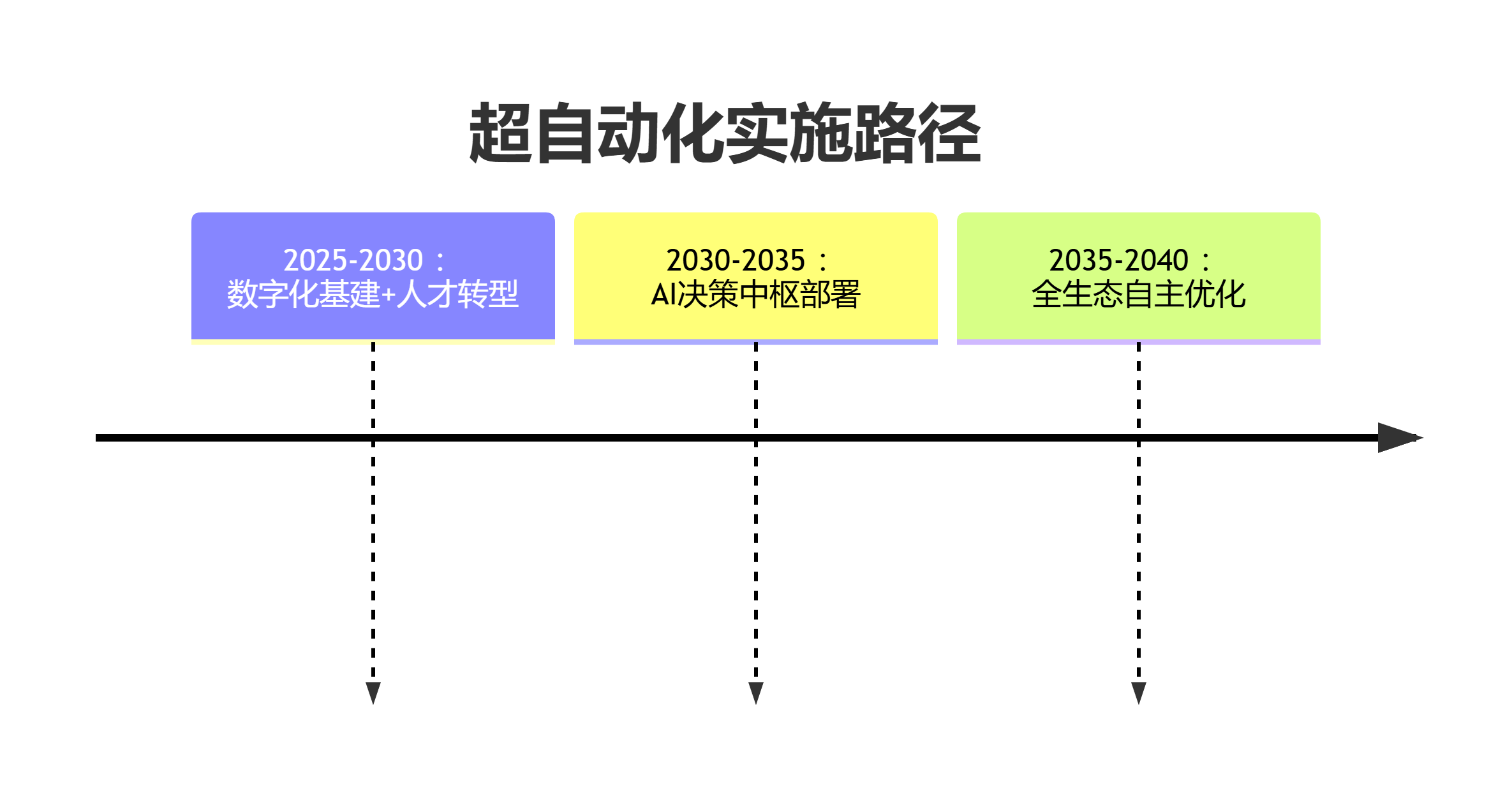

🧩 通往超自動化的三重階梯

1. 數字化筑基

部署工業物聯網/邊緣計算

2. 人機再平衡

重構崗位+人機協作培訓

3. AI神經中樞

- 凱傲集團案例:AI+機器人+數字孿生智能倉儲

- 實現流程:

需求波動預測 → 庫存動態調整 → 機器人自適應

🔮 未來已來:行動路線圖

)

)

- 圖表樣式美化)