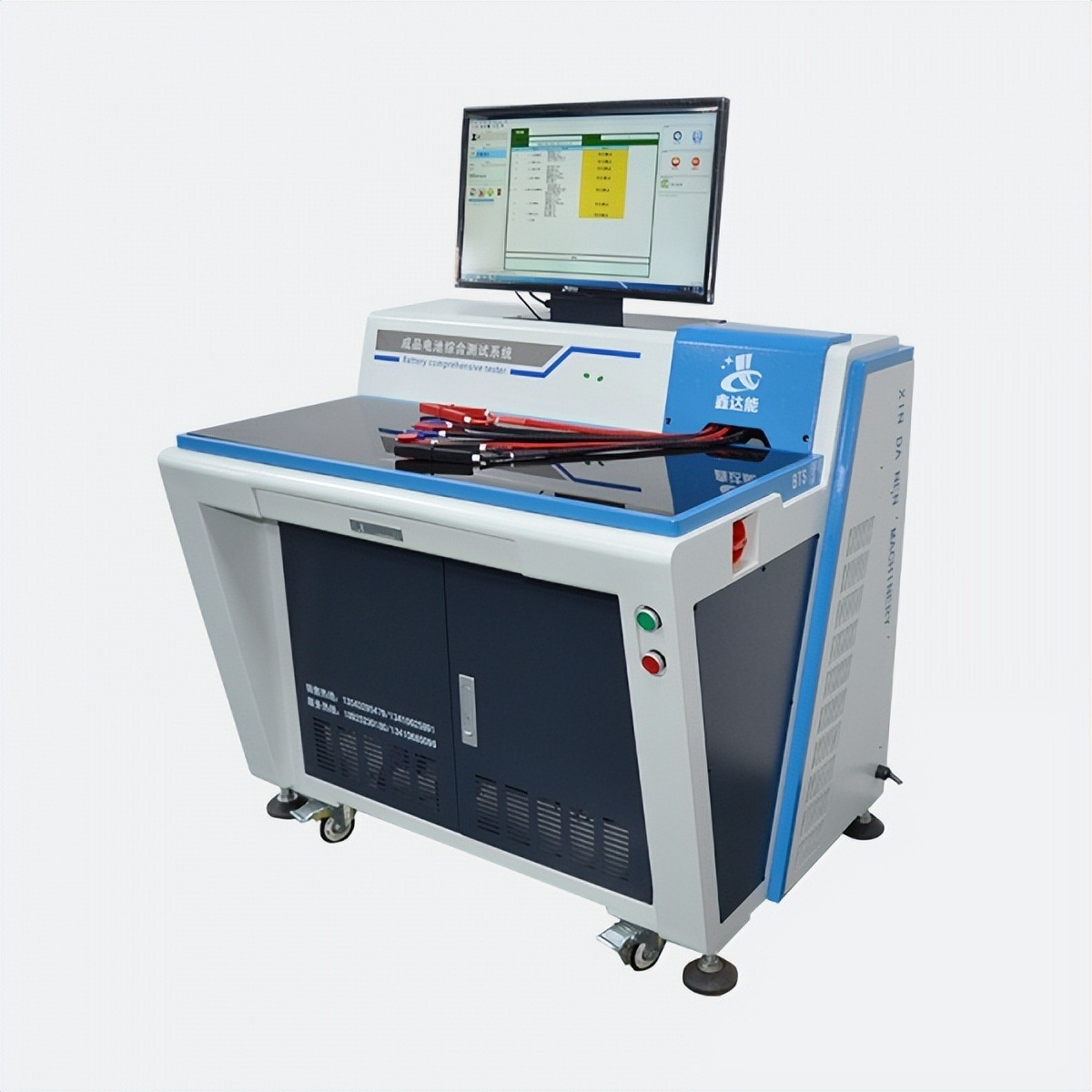

隨著新能源汽車、儲能系統、消費電子等領域的快速發展,電池作為核心能源組件,其性能與安全性直接關系到產品的整體質量與用戶體驗。成品電池綜合測試儀作為電池生產與質檢環節的關鍵設備,通過模擬真實使用場景,對電池的電氣性能、安全特性及環境適應性進行全面檢測,成為確保電池符合標準、降低安全風險的重要工具。

一、功能集成:從單一檢測到多維評估

傳統電池檢測設備往往功能單一,需多臺儀器配合完成不同參數測試,效率低且易因操作差異導致結果偏差。成品電池綜合測試儀通過模塊化設計,將電壓、內阻、容量、充放電效率、循環壽命等核心電氣性能測試集成于同一平臺,同時支持過充、過放、短路、高溫、針刺等安全性能模擬測試。部分高端設備還具備環境模擬功能,可測試電池在低溫、高溫、高濕等極端條件下的性能穩定性。這種“一站式”檢測模式不僅縮短了測試周期,更通過標準化流程減少了人為誤差,提升了檢測結果的可靠性。

二、安全守護:提前識別風險,避免事故發生

電池安全問題(如熱失控、爆炸)是行業關注的重點。綜合測試儀通過模擬電池濫用場景,提前暴露潛在風險。例如,在過充測試中,設備會以高于額定值的電流對電池持續充電,監測其溫度變化、氣體釋放及外殼形變情況;短路測試則通過瞬間導通電池正負極,檢測其短路保護機制是否有效。此外,設備配備的實時監控系統可捕捉電壓驟降、溫度異常等細微信號,結合數據分析算法預判電池失效概率。這些功能幫助企業在生產階段剔除不合格產品,從源頭降低電池使用中的安全隱患。

三、效率提升:自動化與智能化驅動產業升級

面對大規模生產需求,成品電池綜合測試儀正從“半自動”向“全自動”轉型。現代設備通過機械臂、傳送帶與測試儀聯動,實現電池的自動上下料、掃碼綁定、測試數據回傳及不良品分揀。例如,在動力電池產線中,測試儀可與MES(制造執行系統)對接,實時上傳每塊電池的測試報告,生成質量追溯檔案;在消費電子電池檢測中,設備支持多通道并行測試,單次可完成數十塊電池的檢測,效率較傳統設備提升數倍。智能化方面,部分測試儀內置AI模型,能根據歷史數據自動優化測試參數,縮短新產品的研發驗證周期。

四、兼容性與擴展性:適應多樣化需求

電池類型(如鋰離子、鈉離子、固態電池)及規格(如圓柱、方形、軟包)的多樣化,對測試設備的兼容性提出更高要求。綜合測試儀通過可更換夾具、調整測試程序等方式,支持不同尺寸電池的快速適配;針對新型電池技術,設備廠商提供定制化開發服務,例如為固態電池增加高壓絕緣測試模塊,為鈉離子電池調整充放電曲線參數。此外,測試儀的軟硬件接口通常采用開放設計,可與第三方分析軟件或實驗室設備聯動,滿足企業從研發到量產的全流程檢測需求。

五、行業應用:覆蓋全產業鏈的價值延伸

成品電池綜合測試儀的應用場景貫穿電池全生命周期:在研發階段,它幫助工程師驗證材料配方與結構設計;在生產階段,它作為質量管控的“守門員”,確保每一塊出廠電池符合標準;在售后階段,它可用于故障電池的失效分析,為產品改進提供數據支持。隨著電池回收產業的興起,測試儀還被用于評估退役電池的剩余容量,篩選可梯次利用的電池包,推動資源循環利用。

結語

成品電池綜合測試儀是電池行業邁向高質量發展的“幕后英雄”。它以精準、高效、安全的檢測能力,為電池品質保駕護航,助力企業降低風險、提升效率、增強競爭力。未來,隨著電池技術的不斷進步,測試儀將向更高精度、更強兼容、更智能化的方向演進,持續推動能源存儲領域的創新與突破。

)

)

)