你有沒有遇到過這種情況?

明明設備已經開始發熱報警,但操作人員還在繼續運行;

或者某個參數已經接近危險值,卻沒人注意到;

甚至問題早就埋下了隱患,只是當時沒發現……

這些情況的背后,其實都指向一個核心問題:風險預警機制太滯后了!

在現代工業生產、智能工廠、能源系統中,數據采集已經非常全面,但問題依然頻發,不是因為沒有數據,而是因為人“看不過來”、“看不懂”、“來不及反應”。

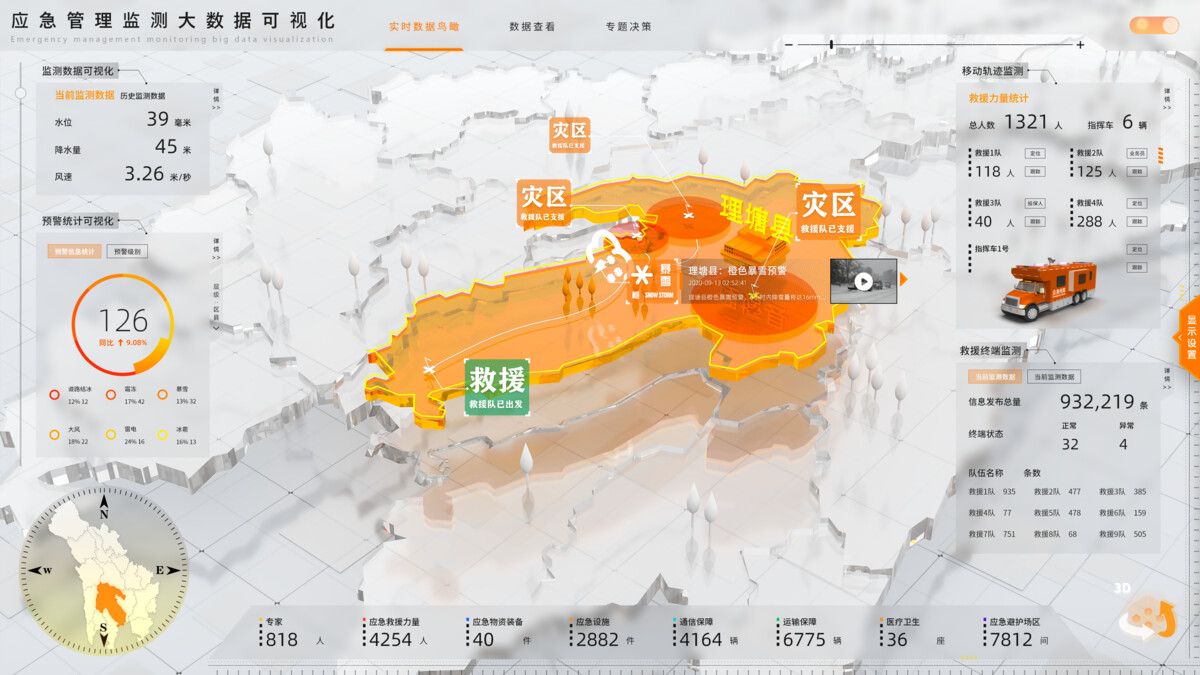

這時候,一種新的技術手段正在悄然改變這一切——可視化預警系統。它不再只是冷冰冰地報個警,而是通過圖形、顏色、動態趨勢等方式,把復雜的數據變得清晰易懂,讓人一眼就知道:

- 哪里出了問題?

- 問題有多嚴重?

- 應該先處理哪個?

- 下一步該怎么做?

那么問題來了:

- 可視化預警到底是什么?

- 它比傳統預警強在哪里?

- 如果你是現場操作員、安全管理者或企業負責人,如何用它提升預警效率與響應速度?

這篇文章將為你系統解析 可視化預警的核心邏輯與實戰應用,帶你從“事后應對”走向“事前預防”,從“被動報警”邁向“主動干預”。

第一章:什么是可視化預警?不只是“提醒”,更是“看得見的風險感知”

很多人以為預警就是“滴滴一聲響”,然后彈出一個紅色提示框。其實這只是最基礎的層面。

通俗來說:

可視化預警是通過圖形化、色彩化和動態展示的方式,將生產過程中的異常狀態、風險指標等信息直觀呈現出來,幫助操作人員快速識別、理解和響應潛在風險的一種技術手段。

它就像是給你配了一副“X光眼鏡”,讓你能看見那些平時看不見的隱患。

可視化預警的主要特點:

| 特點 | 描述 |

| 多維度數據融合 | 接入溫度、壓力、振動、能耗等多種傳感器數據 |

| 實時性強 | 數據更新快,響應及時 |

| 圖形化表達 | 用顏色、形狀、動畫等增強識別度 |

| 智能分析輔助 | 自動判斷風險等級,推薦處置建議 |

| 用戶友好 | 非專業人員也能快速理解 |

舉個例子:

當某個生產線的壓力值開始上升時,傳統方式可能只是彈出一個“警告:壓力過高”的文字提示;而可視化預警不僅能顯示曲線飆升的趨勢,還能讓對應區域變成紅色閃爍,同時給出風險等級(如黃色預警→橙色預警→紅色預警),并通過圖表提示可能影響的后續環節。

這才是真正的“看得見的風險控制”。

第二章:為什么需要可視化預警?這三大痛點你一定遇到過!

在實際生產過程中,再先進的監控系統也常常會遇到以下幾個挑戰,而這些問題正好是可視化預警的“用武之地”。

🔧 痛點一:海量數據讓人“眼花繚亂”,關鍵信息被淹沒

- 一條生產線可能有上百個監測點;

- 每分鐘產生幾千條數據;

- 操作員面對多個屏幕,根本看不過來;

→ 解決方案:

可視化預警可以自動篩選高優先級的信息,比如只突出顯示當前紅色/橙色預警點,并通過熱力圖、趨勢圖等方式集中展示。

🔧 痛點二:預警信號不明確,容易誤判或漏判

- 報警閾值設置不合理導致頻繁誤報;

- 沒有上下文信息,不知道對錯;

- 報警太多反而讓人麻木;

→ 解決方案:

通過動態趨勢+歷史對比+AI算法判斷當前狀態是否真正異常,并結合顏色分級(黃—橙—紅)區分緊急程度。

🔧 痛點三:應急響應慢,協同效率低

- 報警觸發后沒人知道該誰去處理;

- 現場反饋靠電話溝通,信息滯后;

- 多部門協作沒有統一指揮畫面;

→ 解決方案:

可視化預警系統可聯動工單系統,自動生成任務并推送給相關責任人,同時提供處置路徑建議和現場視頻預覽,實現高效閉環。

第三章:可視化預警怎么落地?分五步打造實戰型體系

如果你也想為自己的單位部署一套真正能用上的可視化預警系統,可以從以下五個步驟展開。

? 步驟一:梳理關鍵風險指標(KRI)

第一步是找出哪些數據是最能反映風險的關鍵節點。例如:

- 關鍵設備的溫度、壓力、振動;

- 能耗突變;

- 工藝流程中的異常波動;

- 人員行為偏離標準流程;

- 系統負載超限等;

建立一份“風險清單”,才能確保預警有的放矢。

? 步驟二:接入實時數據源,打通“數據孤島”

收集好數據是第一步,更重要的是讓它們“活起來”。你可以接入:

- PLC 控制器

- SCADA 系統

- 工業物聯網傳感器

- 歷史數據庫

- 第三方平臺接口

統一接入協議和數據格式,確保所有數據都能被平臺讀取。

? 步驟三:設計清晰直觀的預警界面

可視化系統不能只給專家看,也要讓一線員工、值班人員能輕松理解。建議:

- 使用顏色變化(黃→橙→紅)表示不同風險等級;

- 顯示趨勢曲線,預測下一步變化;

- 提供一鍵查看詳細數據的功能;

- 支持語音播報、移動端推送等擴展功能;

? 步驟四:引入智能分析模型,提升預警準確性

不要讓預警只是一個“顯示器”。它應該具備:

- 自動識別異常波動;

- 結合歷史數據分析,判斷是否屬于正常范圍;

- 自動推薦處置建議;

- 支持多級預警機制(如初級預警→中級預警→緊急處置);

這樣才能真正發揮它的“智慧大腦”作用。

? 步驟五:建立閉環反饋機制,持續優化

預警不是終點,關鍵是形成“預警→響應→反饋→改進”的完整鏈條。你需要:

- 記錄每一次預警事件;

- 分析誤報/漏報原因;

- 不斷優化預警規則和模型;

- 組織培訓演練,提高團隊響應能力;

第四章:實戰案例分享:某化工廠的可視化預警建設全過程

為了讓大家更清楚地了解可視化預警的實際價值,我們來看一個真實案例。

🏭 項目背景:

一家大型化工廠,擁有超過200套關鍵生產設備,涉及高溫高壓、易燃易爆工藝。原有系統存在:

- 報警信息分散;

- 異常事件響應慢;

- 多系統割裂;

- 缺乏統一調度平臺;

🧩 核心痛點:

- 發現問題靠手動確認;

- 多部門協作困難;

- 人員培訓周期長;

🛠? 解決方案:

- 接入所有傳感器、控制系統、巡檢機器人;

- 搭建統一的可視化預警平臺,融合設備模型與數據;

- 設置AI識別引擎,自動識別異常趨勢;

- 實現一鍵報警、任務派發、現場連線;

- 建立設備健康評分系統,輔助維護決策;

💡 成果亮點:

| 指標 | 升級前 | 升級后 |

| 平均故障響應時間 | 25分鐘 | 下降到 8分鐘內 |

| 非計劃停機次數 | 每月約 6次 | 減少至每月 1~2次 |

| 預警準確率 | 70% | 提升到 92%以上 |

| 新員工培訓周期 | 1個月 | 縮短到 5天以內 |

| 安全事故率 | 較高 | 顯著下降,近半年零重大事故 |

這個案例說明:可視化預警不僅提升了響應效率,更顯著降低了事故發生率,實現了從“事后應對”到“事前預防”的轉變。

總結

總結一下,可視化預警并不是一個炫技的功能,而是一個真正能解決問題的工具。它讓原本分散、孤立、滯后的預警信息變得集中、可視、智能。

無論是從風險識別、異常監測、告警響應還是事后復盤,可視化技術都在悄然改變傳統預警的運作邏輯。

對于操作人員來說,它是“看得見的助手”;

對于管理者來說,它是“會思考的參謀”;

對于安全生產來說,它是“不可或缺的安全屏障”。

如果你所在的單位也在關注生產風險的智能化管理,不妨從今天開始考慮引入可視化預警系統。也許下一次重大事故的避免,就源于你現在的一個決定。

未來的風險防控,不是靠“聽聲音”,而是靠“看數據”。而可視化預警,正是那把打開未來之門的鑰匙。

?

,結構體鏈表實現(獨創源碼))

----- Python的類與對象)