1.1 視覺測量技術

1.1.1 現代檢測技術的發展趨勢

檢測技術是現代化工業的基礎技術之一,是保證產品質量的關鍵。在現代化的大生產之中,涉及到各種各樣的檢測。隨著工業制造技術和加工工藝的提高和改進,對檢測手段、檢測速度和精度提出了更高的要求。現代檢測技術是工業發展的基礎,測量的精度和效率在一定程度上決定了制造業乃至科學技術發展的水平。現代檢測技術要能適應快速發展的制造業,根據先進制造技術發展的要求,以及精密測量技術自身的發展規律,不斷拓展新的測量原理和測試方法。近年來檢測技術發展趨勢[1,2]主要體現在以下幾個方向:

1.? 在線測量

在線測量就是在生產線上對產品進行檢測,這樣可以及時地得到產品的測量信息,并實時反饋給生產設備,來改進工藝、提高制造精度、降低廢品率,為實現產品制造的零廢品控制提供了可能。在相當長的一段時期內,測量基本上是靜態的,即測量對象在測量過程中不變化或不明顯變化;同時測量大多數是離線的,而不是在生產進行過程中實現的。進行在線測量可以降低消耗、減少成本、增加產量、增加效益,還可以保證產品的質量。

2.? 高精度

科學技術向微小領域發展,制造業要求的測量精度也在不斷提高,由微米級向納米級發展。納米(nm)即為 10-9m,納米技術定義為尺寸或公差范圍為 0.1~100nm 的制造、測量等技術。隨著現代科學技術的不斷發展,眾多高科技領域均已進入了納米世界,如精密元器件的測量、電子工業高密度半導體集成電路等等。納米技術的加工離不開納米精度的測量技術和設備,目前,國外一些研究機構不僅已在表面輪廓、長度、基本常數等測量上達到了納米級,而且還在一維位移和微觀形貌測量上實現了0.1 納米級。納米測量的主要儀器有光干涉測量儀、量子干涉儀、電容測微儀、電感測微儀、X 射線干涉儀、掃描電子顯微鏡(SEM)、掃描隧道顯微鏡(STM)、原子力顯微鏡(AFM)等。

3.? 非接觸

非接觸檢測具有沒有測量力、精度高、易實現在線測量等優點,應用越來越廣泛。非接觸檢測技術很多,比較常用的是電容測量方法和光學測量方法。

4.? 網絡化

網絡技術的出現,極大地改變著人們生活的各個方面。具體到測控技術領域,有遠程數據采集與測控,遠程設備故障診斷,電、水、燃氣、熱能等的自動抄表,等等,都是網絡技術進步并全面介入其中發揮關鍵作用的必然結果。

目前,測控系統的設計思想明顯受到計算機網絡技術的影響,測控網絡由傳統的集中模式轉變為分布模式,成為具有開放性、可互操作性、分散性、網絡化、智能化的測控系統。網絡的節點上不僅有計算機、工作站,還有智能測控儀器儀表。測控網絡有著與信息網絡相似的體系結構和通信模型,例如目前測控系統中迅猛發展的現場總線,它的通信模型和 0SI 模型對應,將現場的智能儀表和裝置作為節點,通過網絡將節點連同控制室內的儀器儀表和控制裝置連成有機的測控系統。

隨著無線通信技術的迅速發展,無線通信在測控領域也得到了應用,形成了無線分布式傳感/控制網絡??? (Wireless? Distributed?Sensor/Control? Networks,WDSCN)。WDSCN 融合了計算機網絡、無線通信、現代傳感器和微處理器等技術,具有低成本、低功耗、便攜移動的特點。WDSCN 主要針對一個或一組機器與機器之間的通信與控制而設計的,可以應用于傳感器(收集數據)和控制器、執行器(執行命令等)。WDSCN 技術適用于需要移動或不易進行布線的領域。測控網絡的功能將遠遠大于系統中各獨立個體功能的總和,使得測控系統的整體功能顯著增強,應用領域及范圍明顯擴大。

5.? 智能化

制造業中智能化儀器一般利用許多傳感器獲得測量信息,從而得出所需要的測量結果,對加工過程進行控制。儀器智能化是融合智能技術、傳感技術、信息技術、仿生技術、材料科學等的一門交叉學科,使檢測的概念過渡到在線、動態、主動的實時檢測與控制。

6.? 高效率低成本

為了增強市場競爭能力,生產廠家均在努力加強質量管理,降低生產成本,因此測量儀器的高效率低成本就成為了需要。

1.1.2 視覺測量技術及其國內外研究現狀

隨著機器視覺的迅速發展,人們開始考慮把計算機視覺技術的快速性、高智能化應用到檢測技術當中,形成了一種新的檢測技術——視覺測量技術[3]。

視覺測量技術把圖像作為檢測和傳遞信息的手段或載體加以利用,從圖像中提取有用的信號,通過處理被測圖像而獲得所需的各種參數。視覺測量技術以機器視覺為基礎,融光電子學、計算機技術、激光技術、圖像處理技術等現代科學技術為一體,組成光、機、電、算綜合的測量系統,具有非接觸、全視場測量、高精度和自動化程度高的特點。基于視覺測量技術的儀器設備能夠實現智能化、數字化、小型化、網絡化和多功能化,具備在線檢測、動態檢測、實時分析、實時控制的能力,具有高效、高精度、無損傷的檢測特點,可以滿足現代精密測量技術的發展需要,目前已廣泛應用于工業、軍事、醫學等領域,并得到了極大的關注。在電子、光學和計算機等技術不斷成熟和完善的基礎上,視覺測量技術得到了突飛猛進的發展。早在 20 世紀 80 年代美國國家標準局就預計,檢測任務的90%將由視覺測量系統來完成。在近幾年的北京國際機床博覽會上,可以見到許多國內外利用視覺測量技術研制的儀器,如光學三坐標測量儀、基于視覺技術的刀具預調測量儀等先進儀器。

國外視覺測量技術發展迅速,涵蓋的應用領域廣泛。20 世紀末以美國、德國、日本為主開始研制各種基于視覺檢測的測量模型,用于不同領域的檢測[4]。

國外從事視覺測量系統開發的廠家很多,如加拿大的 Dalsa 公司、Coreco Imaging公司、IO Industries 公司;丹麥的 JAI/Pulnix 公司;美國的 Cognex 公司、Navitar公司、光學測量儀器公司(OGP);瑞士的 Photonfocus 公司;日本 CCS 公司、Sony 公司、Keyenc 公司;德國的西門子公司等。如圖 1-1、1-2 所示。21 世紀初,用于零件尺寸測量的視覺檢測設備逐漸得到推廣和應用,主要應用于汽車零件、軸承的檢測。

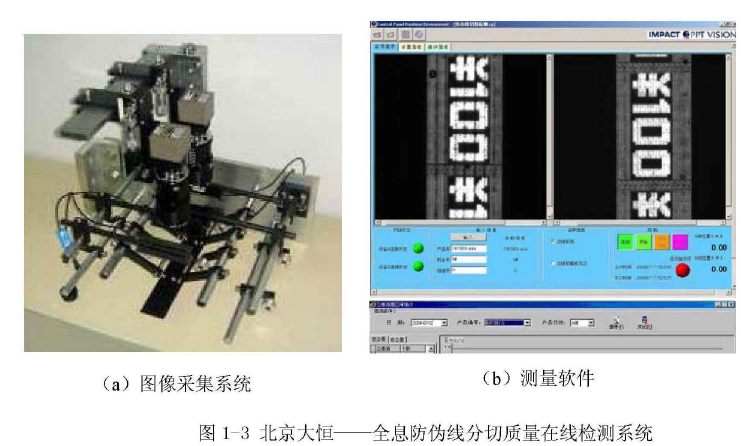

國內視覺測量技術起步較晚,始于 21 世紀初,從最初的代理國外先進設備到現在能自主研發,經歷了一個較快的發展階段。目前,存在的問題是儀器的精度和性能還有待進一步提高。近幾年,國內從事視覺測量技術開發的公司不斷增加,如北京大恒圖像、北京凌云光視、深圳賽克數碼、上海法視特、北京和利時電機技術有限公司、深圳視覺龍科技有限公司、蘇州南光電子科技有限公司及一些高校科研院所等。如圖 1-3、1-4 所示。

1.1.3 視覺測量技術的主要應用

隨著科學技術的快速發展與進步,視覺檢測技術日益成熟,廣泛應用于工業、農業、軍事、醫學等各個領域。

1.? 在農業生產中的應用

目前,視覺檢測技術被廣泛應用于瓜果品質的無損檢測中[4-7]。國外,Taylor等 1984 年首先報道了分別利用線掃描和模擬攝像機檢測蘋果損傷的試驗,結論為利用數字圖像技術檢測蘋果損傷至少可以達到人工分級的精度。Rehkugler 和Krop 1986 年研究了利用視覺進行蘋果表面碰壓傷檢測并依據蘋果標準進行了分組,研制成功了利用機器視覺進行缺陷檢測和分級的蘋果處理設備。國內應用視覺技術進行水果品質無損檢測的研究也取得了一定成果。文獻[5]探討了應用計算機視覺技術進行芒果重量與其投影圖像的相互關系。文獻[6]研究了用于綜合評價蘋果果型的計算機視覺系統。文獻[7]研究了適用于黃花梨品質檢測的彩色機器視覺系統等。

此外,視覺檢測技術還廣泛應用于對蔬菜、谷物、煙葉等的缺陷、類別及等級檢測中[8-12]。

2.? 在工業中的應用

視覺檢測在汽車工業中的應用已十分廣泛[13]。美國三大汽車公司相繼與美國Michigan 大學和 Perceptron 公司合作,成功研制了用于對汽車零部件、分總成和總成產品進行尺寸控制的自動視覺檢測系統[14,15]。英國 ROVER 汽車公司 800 系列汽車車身輪廓尺寸精度的 100%在線檢測,也是視覺檢測系統用于工業檢測中的一個較為典型的例子。國內天津大學精密測試技術及儀器國家重點實驗室成功研制了 IVECO 白車身激光視覺檢測站和一汽大眾 Jieta 轎車白車身 100%在線視覺檢測站及一汽解放新型卡車在線檢測站,實現了整車總成的三維尺寸自動在線測量[16]。視覺技術在汽車零部件的尺寸檢測上也得到了廣泛的應用:通用汽車研究實驗室開發了用于汽車零件檢測的視覺原型系統,該系統對所有零件均使用相同的過程,通過對一個好零件與壞零件的比較結果來判斷檢測區域的指定缺陷;Tsatsoulis 描述了用于電力方向閥的 16 齒齒輪部件的檢測,通過尋找圖像的外部參數來初始化排列組件[17];Gregory 描述了一種使用知識庫的方法來檢測汽車制動零件,主要基于在圖像內的一些關鍵點上進行一維灰度圖與已知的參考值來比較等[18]。

?除此之外,視覺檢測技術在工業的各個領域都有著廣泛的應用,如電子工業中印刷電路板、集成電路和光掩膜等的生產工藝流程中,通過對所獲得的圖像進行處理和識別來判斷制作線路的正誤,從而來保證產品的生產質量[19,20];冶金工業中鋼板表面的自動探傷、赤熱鋼板切割位置定位[21,22];玻璃制品行業中的產品檢測,如產品外形檢測(高度、直徑、不規則程度等)、內部缺陷檢測(裂紋、氣泡等)[23,24];機械零件的自動識別及幾何尺寸測量、表面粗糙度和表面缺陷檢測[25-31];在現代制藥工業中,對藥品包裝的檢測及對藥片顏色、尺寸、形狀等的檢測[32,33];對磁磚等建筑裝飾材料的表面質量及顏色的檢測[34,35];用計算機視覺系統自動測量圓木的體積[36];基于計算機視覺的織物疵點的檢測[37];利用視覺技術對皮革缺陷的檢測[38]等等。

1.1.4 視覺測量技術的發展趨勢

視覺測量技術是一種很有發展前途的自動檢測技術,可以實現智能化、柔性、快速和低成本的檢測。隨著計算機視覺理論研究不斷深入,視覺檢測將很快在各行各業中廣泛應用。視覺測量技術的發展趨勢主要體現在以下幾點:

1.? 實現在線實時檢測。

視覺檢測系統大多用在工業現場及工業生產線中,對于在線實時檢測,如何將視覺測量系統嵌入到生產線相應的工序中,使測量速度與生產線節拍相一致,是視覺測量走上實際應用的關鍵一步。視覺檢測執行時間在很大程度上取決于底層圖像處理(圖像平滑、濾波、分割等)速度。因此,使用專用硬件實現獨立于環境的處理算法,可大大提高圖像處理速度。

2.? 實現智能化檢測。

從 CAD 系統中提取零件視覺模型與檢測信息(包括零件位置與方向、攝像機視角等),選定檢測項目、檢測點和檢測路徑,建立智能檢測規劃,并控制工業機器人抓取零件并放置到合適的位置進行檢測。

3.? 實現高精度檢測。

與視覺系統相比,坐標測量機(CoordinateMeasurement Machine,CMM )在檢測精度和測量空間范圍上占有很大優勢,因此,基于 CMM 的視覺檢測系統已經成為視覺檢測技術的一種新趨勢。集成化的 CMM 和視覺檢測系統可以利用視覺系統迅速識別零件的形狀及其在測量平臺上的位置和狀態,完成機器坐標系、零件坐標系、攝像機坐標系之間的轉換,幫助? CMM? 實現檢測路徑自動形成與測量結果判斷。同時深入研究亞像素定位技術,使之應用到實際的檢測系統中,以提高檢測精度和降低系統成本。

4.? 計算機視覺柔性檢測技術。

目前幾乎所有的計算機視覺檢測系統都只適用于解決特定的檢測任務,建立一種較為通用的視覺檢測系統,以適用于不同條件下的檢測任務,進而實現對目標進行“完全檢測”,是目前和將來視覺檢測系統的一個發展方向。

5.? 研究開發彩色圖像、灰度圖像和多譜圖像的處理算法,拓展視覺檢測的應用。 視覺測量技術作為一種新興的檢測技術,現代工業為其提供了巨大的需求空間。工業檢測的復雜性和多樣性,也必然使工業圖像檢測技術呈現出復雜性和多樣性,這種復雜性和多樣性為我們提供了廣闊的研究領域。總之,隨著計算機視覺技術自身的成熟和發展,計算機視覺測量技術必將在現代和未來制造企業中得到越來越廣泛的應用。

1.1.5 視覺測量的關鍵技術

一個典型的視覺測量系統通常由以下幾個部分組成:

l? 被測目標。

l? 光源。

l? 圖像獲取裝置,包括光學成像設備(如 CCD 攝像機)和圖像采集卡等。

l? 圖像存儲設備,可以是圖像采集卡緩存、磁盤或閃存等。

l? 數據處理器,可以是 PC 機、DSP 或圖像處理機。

l? 伺服裝置,功能在于使被測目標處于一個穩定的最佳拍攝狀態,載物臺是一種最簡單的伺服裝置。

l? 軟件系統,負責完成圖像特征的提取、數據的分析與綜合等功能,軟件系統是整個檢測系統的關鍵,其處理精度和速度直接影響著整個檢測系統的精度和實時性能。

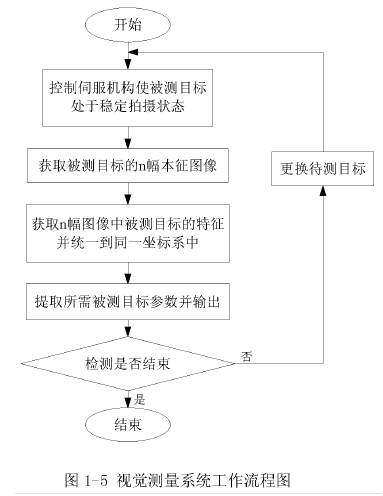

典型的視覺測量系統的工作流程如圖 1-5 所示。

視覺檢測系統的關鍵技術主要包括:圖像采集、高精度系統標定、圖像的特征提取,亞像素邊緣定位技術等。

1.? 圖像獲取

圖像的獲取實際上是將被測物體的可視化圖像和內在特征轉換成能被計算機處理的一系列數據,它主要由三部分組成:照明、圖像聚焦形成、圖像確定和形成攝像機輸出信號。

2.? 圖像處理

視覺系統中,視覺信息的處理技術主要依賴于圖像處理方法,它包括圖像濾波、圖像增強、邊緣提取、細化、特征提取、圖像識別與理解等內容。

3.? 系統標定

攝像機標定是一個確定三維物體空間坐標系與攝像機圖像二維坐標系之間變換關系以及攝像機內部參數和外部參數的過程,高精度的測量系統需要高精度的標定參數。由于成像中的鏡頭不可避免地產生畸變,小孔投影模型的假設也存在成像誤差,尋找簡單而且足夠精度的攝像機標定方法,是視覺測量精度的關鍵因素。

4.? 亞像素邊緣定位技術

隨著工業檢測等應用對精度要求的不斷提高,像素級精度已經不能滿足實際測量的要求,因此需要更高精度的邊緣提取算法,即亞像素算法。利用軟件來提高測量的精度具有方法簡單、有效的優點,因此,圖像測量的軟件算法越來越受到人們的重視。

...)

)