之前我們跟大家解析了紅外探測器的相關性能參數。 對于紅外探測器的工作原理你了解多少呢?今天小編再繼續上次的講解,為大家解析非制冷紅外焦平面探測器技術原理 及機芯介紹。

非制冷紅外技術原理

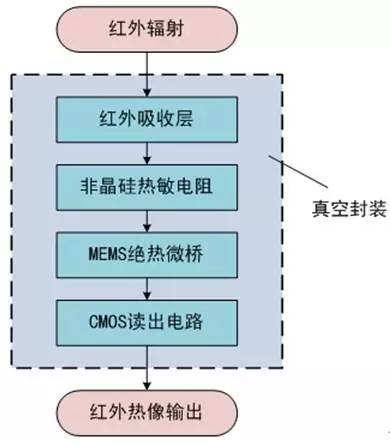

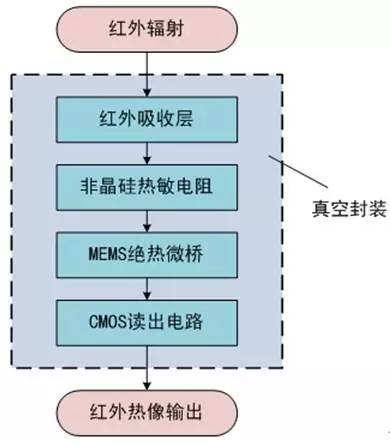

非制冷紅外探測器利用紅外輻射的熱效應,由紅外吸收材料將紅外輻射能轉換成熱能,引起敏感元件溫度上升。敏感元件的某個物理參數隨之發生變化,再通過所設計的某種轉換機制轉換為電信號或可見光信號,以實現對物體的探測。

非制冷紅外焦平面探測器分類

非制冷紅外焦平面探測器是熱成像系統的核心部件。以下介紹了非制冷紅外焦平面探測器的工作原理及微測輻射熱計、讀出電路、真空封裝三大技術模塊,分析了影響其性能的關鍵參數。與微測輻射熱計設計相關的重要參數包括低的熱導、高的紅外吸收率、合適的熱敏材料等;讀出電路的傳統功能是實現信號的轉換讀出,近年來也逐漸加入了信號補償的功能;真空封裝技術包括了金屬管殼封裝、陶瓷管殼封裝、晶圓級封裝和像元級封裝。

概述

紅外焦平面探測器是熱成像系統的核心部件,是探測、識別和分析物體紅外信息的關鍵,在軍事、工業、交通、安防監控、氣象、醫學等各行業具有廣泛的應用。紅外焦平面探測器可分為制冷型紅外焦平面探測器和非制冷紅外焦平面探測器,制冷型紅外焦平面探測器的優勢在于靈敏度高,能夠分辨更細微的溫度差別,探測距離較遠,主要應用于高端軍事裝備;非制冷紅外焦平面探測器無需制冷裝置,能夠工作在室溫狀態下,具有體積小、質量輕、功耗小、壽命長、成本低、啟動快等優點。雖然在靈敏度上不如制冷型紅外焦平面探測器,但非制冷紅外焦平面探測器的性能已可滿足部分軍事裝備及絕大多數民用領域的技術需要。近年來,隨著非制冷紅外焦平面探測器技術的不斷進步和制造成本的逐漸下降,其性價比快速提升,為推動非制冷紅外焦平面探測器的大規模市場應用創造了良好條件。

非制冷紅外焦平面探測器主要是以微機電技術(MEMS)制備的熱傳感器為基礎,大致可分為熱電堆/熱電偶、熱釋電、光機械、微測輻射熱計等幾種類型,其中微測輻射熱計的技術發展非常迅猛,所占市場份額也最大。近年來非制冷紅外焦平面探測器的陣列規模不斷增大,像元尺寸不斷減小,并且在探測器單元結構及其優化設計、讀出電路設計、封裝形式等方面出現了不少新的技術發展趨勢。本文將在介紹測輻射熱計型非制冷紅外焦平面探測器的基礎上,分析其技術發展趨勢。

微測輻射熱計IRFPA及其技術進展

非制冷紅外焦平面探測器從設計到制造可分成微測輻射熱計、讀出電路、真空封裝等 3 大技術模塊。下面分別對它們進行介紹。

1.1 微測輻射熱計的設計與制造

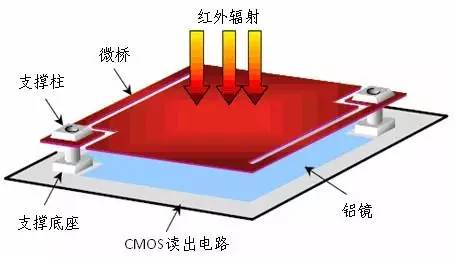

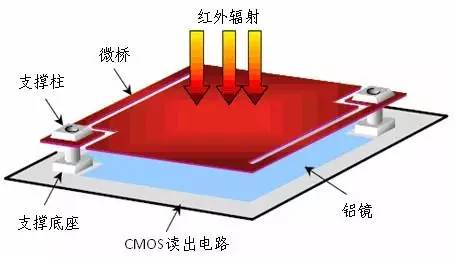

圖1為單個微測輻射熱計的結構示意圖,在硅襯底上通過MEMS技術生長出與橋面結構非常相似的像元,也稱之為微橋。橋面通常由多層材料組成,包括用于吸收紅外輻射能量的吸收層,和將溫度變化轉換成電壓(或電流)變化的熱敏層,橋臂和橋墩起到支撐橋面,并實現電連接的作用。微測輻射熱計的工作原理是:來自目標的熱輻射通過紅外光學系統聚焦到探測器焦平面陣列上,各個微橋的紅外吸收層吸收紅外能量后溫度發生變化,不同微橋接收到不同能量的熱輻射,其自身的溫度變化就不同,從而引起各微橋的熱敏層電阻值發生相應的改變,這種變化經由探測器內部的讀出電路轉換成電信號輸出,經過探測器外部的信號采集和數據處理電路最終得到反映目標溫度分布情況的可視化電子圖像。

圖1 微測輻射熱計像元結構示意圖

為了獲得更好的性能,需要在微測輻射熱計的結構設計上做精心的考慮與參數折衷。主要的設計參數及要求包括:微測輻射熱計與其周圍環境之間的熱導要盡量小;對紅外輻射的有效吸收區域面積盡量大以獲得較高的紅外輻射吸收率;選用的熱敏材料需要具有較高的電阻溫度系數(TCR)、盡量低的1/f噪聲和盡量小的熱時間常數。

1.1.1 熱導

如圖1所示,為使微測輻射熱計與其襯底間的熱導盡量小,微橋的橋臂設計需要用低熱導材料,并采用長橋臂小截面積的設計。此外,需將微測輻射熱計探測器陣列封裝在一個真空的管殼內部,以減小其與周圍空氣之間的熱導。

1.1.2 吸收率

要使微測輻射熱計對紅外輻射的吸收率盡量高,可從以下兩方面入手。

1)提高填充系數

填充系數定義為微測輻射熱計對紅外輻射的有效吸收面積占其總面積的百分比。微橋的橋臂、相鄰微橋之間的空隙、連接微橋與讀出電路的過孔等所占的面積都是沒有紅外吸收能力的。圖1所示的是典型的單層微橋結構,其填充系數一般是60%~70%,且隨著像元尺寸的減小,單層結構的填充系數會進一步下降。

要增加填充系數以獲得更高的吸收率,可以采用如圖2所示的雙層傘形微橋結構,紅外輻射吸收材料處于上方第二層,形似撐開的雨傘,橋臂及其他無吸收能力的部分都放到傘下的第一層。這種結構的填充系數可做到90%左右。

圖2 雙層傘形微橋結構

2)光學諧振腔設計

通過設計光學諧振腔也可以提高微測輻射熱計對紅外輻射的吸收率。因為有相當一部分入射的紅外輻射能量會穿透微橋結構的紅外吸收層,所以通常在微橋下方制作一層紅外反射面,將從上方透射來的紅外輻射能量反射回紅外吸收層進行二次吸收。吸收層與反射面之間的距離對于二次吸收的效果有較大影響,如果設計為紅外輻射波長的1/4,就可增加吸收層對反射回來的紅外能量的吸收。對 8~14um的長波紅外輻射,該距離約為2~2.5um。

圖3(a)所示為一種類型的諧振腔結構示意圖,反射面位于讀出電路的硅襯底表面,所以微橋的橋面與硅襯底的距離是1/4輻射波長;圖3(b)所示為另一種類型的諧振腔結構示意圖,反射面位于微橋的下表面,所以微橋的厚度要做成1/4輻射波長。

圖3 紅外光學諧振腔示意圖

1.1.3 熱敏材料

熱敏材料的選取對于微測輻射熱計的靈敏度(NETD)有非常大的影響,優選具有高溫度電阻系數(TCR)和低1/f噪聲的材料,同時還要考慮到所選材料與讀出電路的集成工藝是否方便高效。目前最為常用的熱敏材料包括氧化釩(VOx)、多晶硅 (a-Si)、硅二極管等。微測輻射熱計的NETD主要受限于熱敏材料的1/f噪聲,這種噪聲與材料特性密切相關,不同材料的1/f噪聲可能會相差幾個數量級,甚至對材料復合態的細微調整也會帶來1/f噪聲的顯著變化。

1)氧化釩(VOx)

20世紀80年代初,美國的Honeywell公司在軍方資助下開始研究氧化釩薄膜,并于 20 世紀 80 年代末研制出非制冷氧化釩微測輻射熱計。氧化釩材料具有較高的TCR(在室溫環境下約為 2%/K~3%/K),其制備技術經過多年的發展已很成熟,在微測輻射熱計產品中得到了廣泛的應用。

氧化釩也有多種復合形態,如VO2、V2O5、V2O3等。單晶態的VO2、V2O5的TCR高達4%,但是需要采用特殊制備工藝才能得到;V2O5的室溫電阻太大,會導致較高的器件噪聲;V2O3 的制備技術相對不太復雜,且室溫電阻較低,能得到更低的器件噪聲,成為重點研究的氧化釩材料。

2)多晶硅(a-Si)

法國原子能委員會與信息技術實驗室/紅外實驗室(CEA2LETI/LIR)從1992年開始研究多晶硅材料的探測器,目前技術上已很成熟。多晶硅的TCR與VOx相當,也是一種得到較多應用的微測輻射熱計材料,其優點是與標準硅工藝完全兼容,制備過程相對簡單。但由于多晶硅是無定形結構,呈現的1/f噪聲比VOx要高,所以NETD通常不如VOx材料。由于采用多晶硅材料的微測輻射熱計可以將薄膜厚度控制的非常小,具有較低的熱容,所以在保持較低熱響應時間的同時也具有較小的熱導,可一定程度兼顧圖像刷新率和信號響應率的要求。

3)硅二極管(SOI)

硅二極管正向壓降的溫度系數特性可用于紅外探測器的制造。紅外吸收導致的溫度變化可帶來的PN結正向壓降變化并不顯著,等效的TCR只有0.2%/K,比通常的電阻型熱敏材料低一個數量級。但硅二極管的優點在于其面積可做的比電阻的面積更小,因而能做出尺寸更小的像元,獲得更大陣列規模的焦平面。硅二極管微測輻射熱計可在標準CMOS工藝線上生產,制造更為方便。

4)其他材料

還有一些材料也可用于微測輻射熱計的制造,它們具有某些優異的特性,但也存在較明顯的缺點。鈦金屬薄膜具有較低的1/f噪聲,可方便地與CMOS讀出電路集成,具有較低的熱導,但其TCR只有0.35%/K 左右;鍺硅氧化物材料( GexSi1-xOy)具有較高的TCR(可達5%/K 以上)和較低的熱導,但其較高的1/f噪聲限制了最終器件的性能;硅鍺(SiGe)是一種值得關注的材料,可采用標準CMOS工藝實現非常薄(如100 nm)的薄膜制備,并具有較高的TCR(3%/K 以上),通過實現單晶態的SiGe可得到較低的1/f噪聲;YBaCuO是另一種值得關注的材料,有比VOx高的電阻溫度系數(約3.5%/K)以及較低的1/f噪聲,其光譜響應范圍很寬(0.3~100um),是未來制造多光譜探測器的潛在材料。

1.2 讀出電路(ROIC)

非制冷紅外焦平面探測器的讀出電路將每個微測輻射熱計的微小電阻變化以電信號的方式輸出。照射到焦平面上的紅外輻射所產生的信號電流非常小,一般為納安甚至皮安級,這種小信號很容易受到其他噪聲的干擾,因此讀出電路的電學噪聲要控制的盡量小,以免對探測器的靈敏度指標造成不必要的影響。

傳統讀出電路的工作原理是:給微測輻射熱計的熱敏薄膜施加固定的低噪聲偏置電壓,將其隨溫度的阻值變化以電流變化的形式得到,再由積分器轉換成電壓信號,經驅動器輸出,如圖4所示。

圖4 非制冷紅外焦平面的讀出電路原理圖

探測器制造工藝存在的偏差會導致探測器的輸出信號存在非均勻性,近年來一些降低讀出信號非均勻性的設計方法逐漸在讀出電路上得到實現。例如列條紋非均勻性就是一種與讀出電路密切相關的形態,這是由于讀出電路中有一些部件是焦平面陣列中每一列共用的,如積分器。這種電路結構會給同一列的輸出信號引入一些共性特征,不同列之間的特征差異就表現為列條紋。針對列條紋的產生機理,可以通過改進讀出電路設計來有效地抑制甚至基本消除列條紋,提高列與列之間的均勻性。

早期的非制冷紅外焦平面探測器必須使用熱電溫控器(TEC)來保持焦平面陣列的溫度穩定,這是因為不同像元之間由于制造工藝的偏差會帶來阻值的差異,最終表現為陣列的不均勻性:即使所有像元接受同樣的黑體輻射,它們各自輸出的電壓信號幅值也是不同的;即使所有像元面對同樣的黑體輻射變化,它們各自所輸出的電壓信號的變化量也是不同的。上述這種由于像元之間差異所導致的陣列不均勻性,還會隨著焦平面溫度的變化而改變,使得探測器輸出信號呈現出復雜的變化,為后續信號處理工作帶來困難。近年來隨著讀出電路設計水平的提高,在實現傳統讀出電路的行選列選、積分器、信號驅動等基礎功能之外,一些抑制像元輸出信號隨溫度漂移的補償電路也逐漸用于讀出電路設計,從而可以實現無TEC應用,使得非制冷紅外焦平面探測器在功耗、體積、成本等方面更具備優勢。

1.3 真空封裝技術

微測輻射熱計接收目標紅外輻射后的溫度變化很微弱,為了使其上面的熱量能夠維持住,避免與空氣分子進行熱交換,需要將其置于真空環境下工作,一般對真空度的要求是小于0.01mbar(即0.00001atm)。對非制冷紅外焦平面探測器真空封裝的要求是: 優異且可靠的密閉性; 具有高透過率的紅外窗口;高成品率;低成本。目前的封裝技術可分為芯片級、晶圓級、像元級等,其中芯片級封裝技術按照封裝外殼的不同又可分為金屬管殼封裝和陶瓷管殼封裝。

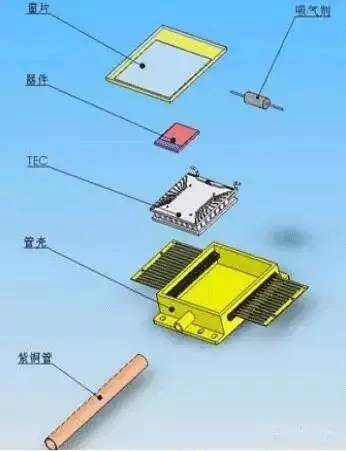

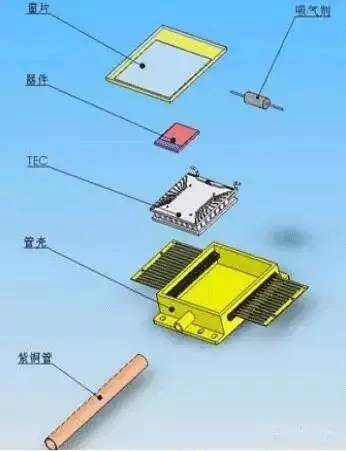

1.3.1 金屬管殼封裝

金屬管殼封裝是最早開始采用的封裝技術,技術已非常成熟,圖5是金屬管殼封裝使用的主要部件。由于采用了金屬管殼、TEC和吸氣劑等成本較高的部件,導致金屬管殼封裝的成本一直居高不下,使其在低成本器件上的應用受到限制。

圖5 非制冷紅外焦平面的金屬管殼封裝部件

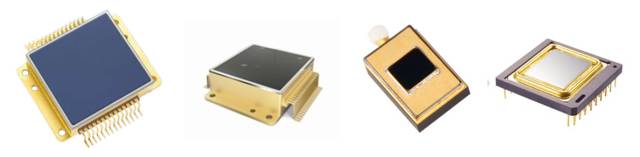

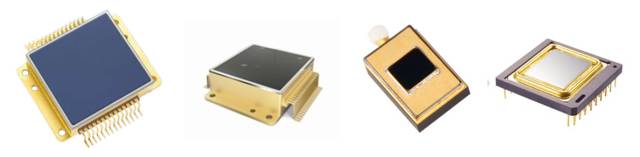

金屬管殼封裝形式的探測器曾經占據了非制冷紅外焦平面探測器的大部分市場,無論國外還是國內的生產廠商都有大量的此類封裝產品。圖6為幾種量產的金屬管殼封裝的探測器。隨著更低成本的新封裝技術的日漸成熟,目前金屬管殼封裝形式的探測器所占市場份額已經顯著減少。

1.3.2 陶瓷管殼封裝

陶瓷管殼封裝是近年來逐漸普及的紅外探測器封裝技術,可顯著減小封裝后探測器的體積和重量,且從原材料成本和制造成本上都比傳統的金屬管殼封裝大為降低,適合大批量電子元器件的生產。陶瓷管殼封裝技術的發展得益于目前無TEC技術的發展,省去TEC可以減小對封裝管殼體積的要求并降低成本。圖7為兩種典型的陶瓷管殼封裝紅外探測器。

圖7 非制冷紅外焦平面的陶瓷管殼封裝

1.3.3 晶圓級封裝

晶圓級封裝是近兩年開始走向實用的一種新型紅外探測器封裝技術,需要制造與微測輻射熱計晶圓相對應的另一片硅窗晶圓,硅窗晶圓通常采用單晶硅材料以獲得更好的紅外透射率,并在硅窗口兩面都鍍有防反增透膜。微測輻射熱計晶圓與硅窗晶圓通過精密對位,紅外探測器芯片與硅窗一一對準,在真空腔體內通過焊料環焊接在一起,最后再裂片成為一個個真空密閉的晶圓級紅外探測器。圖8是一個晶圓級封裝紅外探測器的剖面圖和晶圓級封裝示意圖。

圖8 非制冷紅外焦平面的晶圓級封裝

與陶瓷管殼封裝技術相比,晶圓級封裝技術的集成度更高,工藝步驟也有所簡化,更適合大批量和低成本生產。晶圓級封裝技術的應用為紅外熱成像的大規模市場(如車載、監控、手持設備等)提供了具有足夠性價比的探測器。

1.3.4 像元級封裝

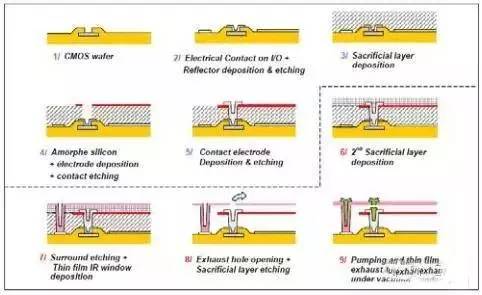

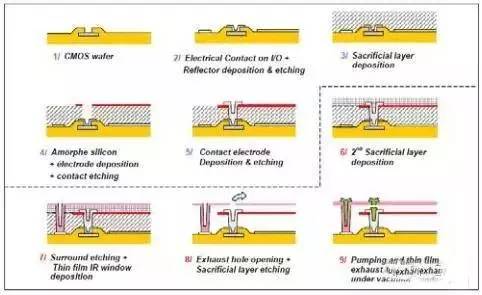

像元級封裝技術是一種全新的封裝技術,相當于在非制冷紅外焦平面探測器的每個像元微橋結構之外再通過MEMS技術制造一個倒扣的微蓋,將各個像元獨立的密封起來。圖9是其工藝過程的示意圖,其中1~5步是目前的微測輻射熱計的MEMS工藝步驟,在這之后繼續在微橋的橋面上方生長第二層犧牲層,做為生長紅外窗口薄膜的支撐層。待紅外窗口薄膜及微蓋四壁生長完成后,在真空腔體內通過窗口上的釋放孔將前后兩次的犧牲層釋放掉,最后封堵住釋放孔,完成像元級真空封裝。

圖9 像元級封裝工藝步驟

像元級封裝技術使封裝成為了MEMS工藝過程中的一個步驟,這極大地改變了目前的封裝技術形態,簡化了非制冷紅外焦平面探測器的制造過程,使封裝成本降低到極致。目前這種技術還處于研究階段,但隨著像元級封裝技術的成熟和實用化,非制冷紅外焦平面探測器的成本還將大幅下降,更加貼近民用和消費級應用市場的需求。

非制冷紅外焦平面陣列探測器技術

(1)發展歷史

非制冷紅外焦平面陣列探測器是從20世紀80年代開始,在美國軍方支持下發展起來的,在1992年全部研發完成后才對外公布。初期技術路線包括德州儀器研制的BST熱釋電探測器和霍尼韋爾研制的氧化釩(VOx)微測輻射熱計探測器。后來由于熱釋電技術本身的一些局限性,微測輻射熱計探測器逐漸勝出。2009年,L-3公司最終宣布停止繼續生產熱釋電探測器。之后,法國的CEA/LETI以及德州儀器公司又分別研制了非晶硅(a-Si)微測輻射熱計探測器。霍尼韋爾后來把技術授權給數家公司生產制造,CEA/LETI的技術在新成立的ULIS公司生產。而后的近20年內,美國的非制冷探測器發生過多次的公司并購重組,目前世界上主要的非制冷焦平面探測器制造商及各自的市場份額如圖1所示。

從目前到未來相當長的時間內,非制冷市場將是VOx技術與a-Si技術兩者競爭的舞臺。由于VOx發展時間長,并且美國是全球最大的紅外市場,所以VOx探測器目前占據的市場份額處于領先地位。

圖1主要非制冷焦平面探測器制造商及市場份額

(2)工作原理

非制冷紅外焦平面探測器由許多MEMS微橋結構的像元在焦平面上二維重復排列構成,每個像元對特定入射角的熱輻射進行測量,其基本原理(圖2):a):紅外輻射被像元中的紅外吸收層吸收后引起溫度變化,進而使非晶硅熱敏電阻的阻值變化;b):非晶硅熱敏電阻通過MEMS絕熱微橋支撐在硅襯底上方,并通過支撐結構與制作在硅襯底上的COMS獨處電路相連;c):CMOS電路將熱敏電阻阻值變化轉變為差分電流并進行積分放大,經采樣后得到紅外熱圖像中單個像元的灰度值。

圖2 非晶硅紅外探測器工作原理

為了提高探測器的響應率和靈敏度,要求探測器像元微橋具有良好的熱絕緣性,同時為保證紅外成像的幀頻,需使像元的熱容盡量小以保證足夠小的熱時間常數,因此MEMS像元一般設計成如圖3所示的結構。利用細長的微懸臂梁支撐以提高絕熱性能,熱敏材料制作在橋面上,橋面盡量輕、薄以減小熱質量。在襯底制作反射層,與橋面之間形成諧振腔,提高紅外吸收效率。像元微橋通過懸臂梁的兩端與襯底內的CMOS讀出電路連接。所以,非制冷紅外焦平面探測器是CMOS-MEMS單體集成的大陣列器件。

圖3 非晶硅紅外探測器結構

(3)應用領域

非制冷紅外探測器在軍事和商用領域具有非常廣泛的應用:

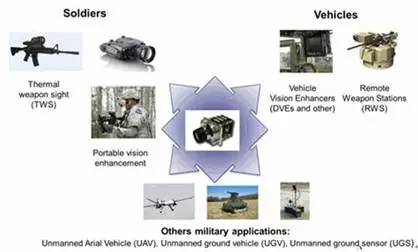

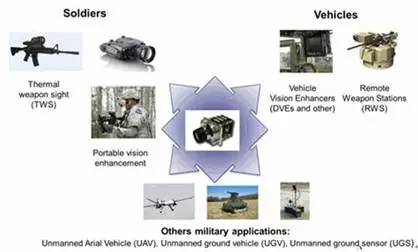

(a)軍事領域

軍事領域應用包括武器熱觀瞄(TWS)、便攜式視覺增強、車載視覺增強(DVE)、遠程武器站(RWS)、無人機(UAV)、無人駕駛地面車輛、觀察指揮車、火控和制導等,如圖4所示。

圖4 非制冷紅外探測器在軍事領域的主要應用

(b)熱像測溫領域

熱像測溫用于預防性檢測,例如對電力輸電線路、發電設備、機械設備等通過紅外熱像儀檢測異常發熱區域,可以預防重大停機以及事故的發生。在建筑方面,用于檢測房屋的隔熱效果、墻壁外立面、空鼓、滲水和霉變等。其它的領域還包括產品研發、電子制造、醫學測溫和制程控制等,如圖5所示。

圖5 非制冷紅外探測器在熱像測溫領域的主要應用

(c)商用視覺增強領域

商用視覺增強的主要應用包括消防營救、安防監控、車載、船載的紅外視覺增強等,如圖6所示。主要是利用紅外成像無需外界光源、較強的穿透煙霧的能力、作用距離遠、成像對比度強等優勢,對人眼視覺進行有效的補充。

圖6非制冷紅外探測器在商用視覺增強領域的主要應用

非制冷紅外探測器主要制造廠商美國FLIR SYSTEMS公司技術發展情況

美國FLIR SYSTEMS公司是高性能紅外熱像儀系統研制、生產和銷售的全球領先者,也是世界上首屈一指的非制冷氧化釩紅外焦平面探測器的制造商。

FLIR不單獨銷售焦平面探測器,都是隨著它的機芯或整機系統一同銷售,從FLIR推向市場的產品可看出其量產的紅外探測器的性能。目前FLIR非制冷焦平面探測器的像元尺寸以25um和17um為主;面陣規模以336×256和640×512為主;封裝形式上既有陶瓷管殼封裝, 也有晶圓級封裝的成熟產品;NETD指標約為40 mK左右;熱響應時間約10~15 ms。總的來說,FLIR的產品代表了目前世界主流先進水平.

FLIR 的熱成像相機機芯的設計旨在簡單和有效地集成到更高級的組件和平臺。現列舉三款FLIR 非制冷探測器的機芯產品。

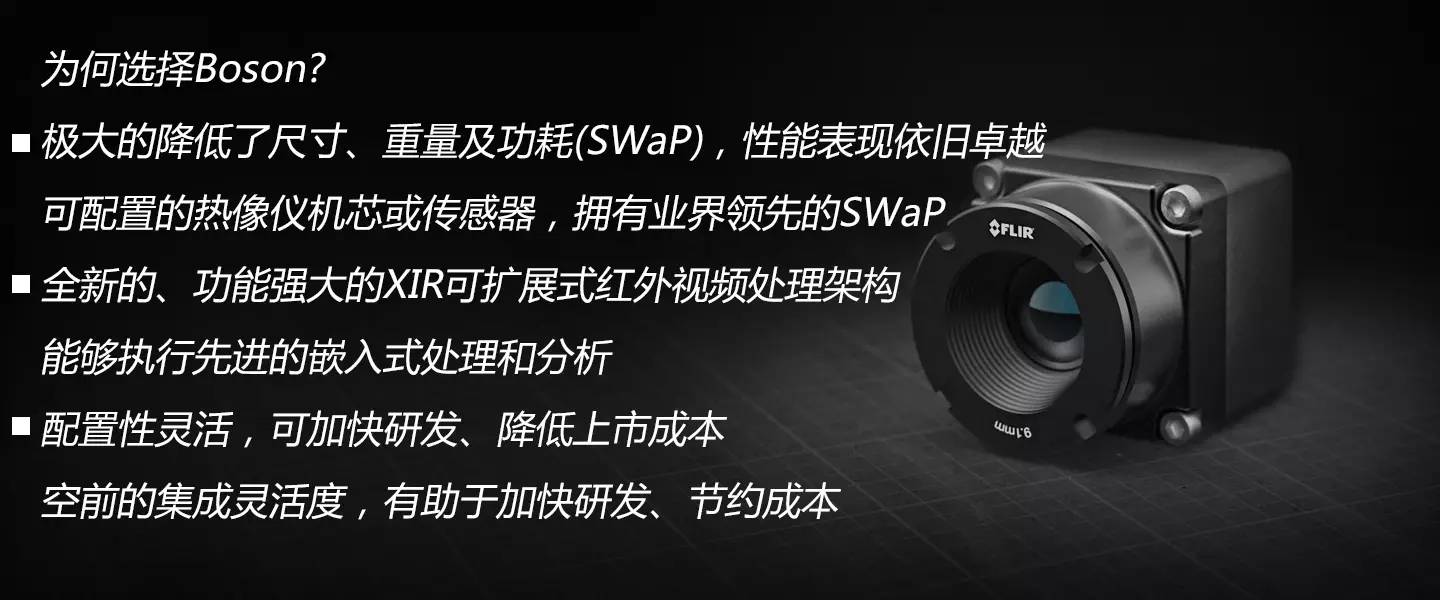

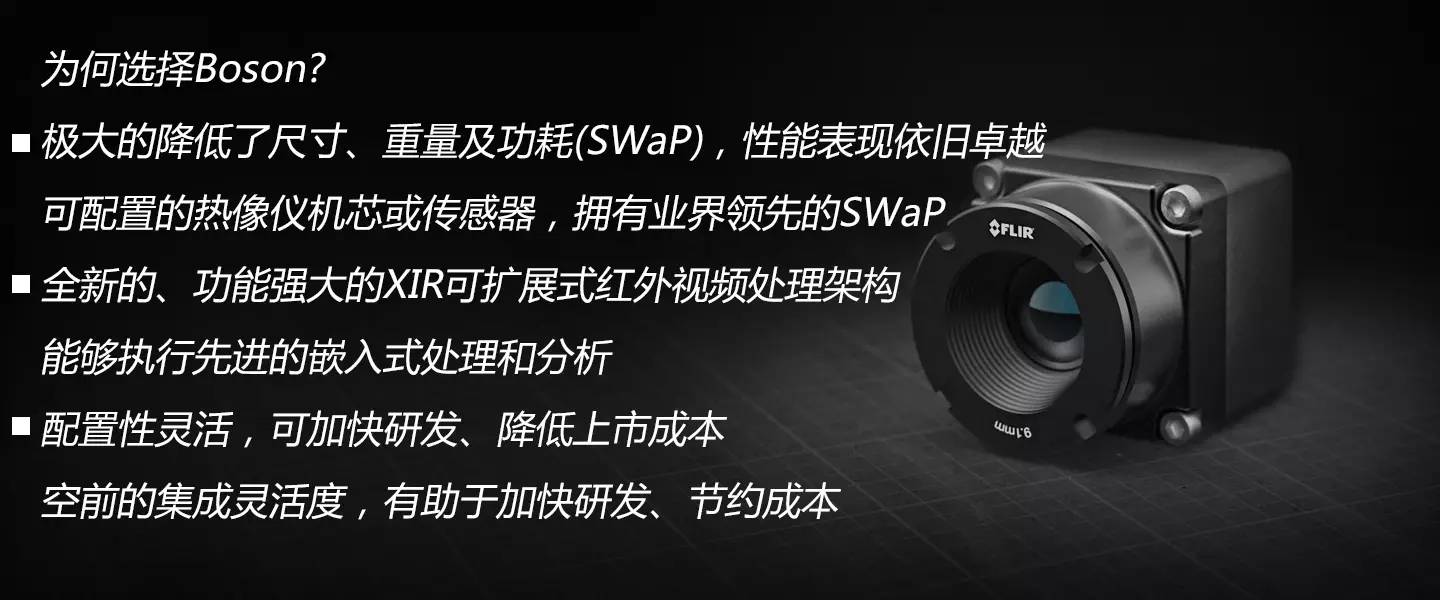

(一)Boson長波紅外熱像儀機芯重新定義了尺寸、重量和功率(SWaP)的革新標準,再次引領行業先鋒。Boson采用FLIR全新的XIR?可擴展紅外視頻處理架構,在融合 了先進的圖像處理技術、視頻分析功能、外圍傳感器驅動、以及數個工業標準通信 接口的同時,仍保持了極低的功耗。此外,Boson提供種類繁多的鏡頭供客戶選擇, 因此,熱像儀機芯的最終尺寸和重量根據鏡頭選擇而定。Boson小巧、輕便、功能強大。

(二)FLIR Lepton?是一款長波紅外(LWIR)熱像儀,價格不到傳統熱像儀的十分之一。Lepton擁有80 × 60有效像素的分辨率,可將熱成像技術用于新一代電子設備,能夠滿足工作、娛樂和任務關鍵型應用的需求。

Lepton擁有三種不同型號: 50°視場角(不帶快門)、25°視場角(不帶快門)以及 50°視場角(帶快門,手動校準)。

(三)Tau 2 具有以下兩個重要突破:

- FLIR 還提供了三種低成本的 Tau 2 選擇,以用于不需要高分辨率成像的應用:

- Tau 2 160,160×128,25 μ-像元間距

- Tau 2 162,160×128,50 μ-像元間距

- Tau 2 168,160×128,34 μ-像元間距

之前我們跟大家解析了紅外探測器的相關性能參數。 對于紅外探測器的工作原理你了解多少呢?今天小編再繼續上次的講解,為大家解析非制冷紅外焦平面探測器技術原理 及機芯介紹。

非制冷紅外技術原理

非制冷紅外探測器利用紅外輻射的熱效應,由紅外吸收材料將紅外輻射能轉換成熱能,引起敏感元件溫度上升。敏感元件的某個物理參數隨之發生變化,再通過所設計的某種轉換機制轉換為電信號或可見光信號,以實現對物體的探測。

非制冷紅外焦平面探測器分類

非制冷紅外焦平面探測器是熱成像系統的核心部件。以下介紹了非制冷紅外焦平面探測器的工作原理及微測輻射熱計、讀出電路、真空封裝三大技術模塊,分析了影響其性能的關鍵參數。與微測輻射熱計設計相關的重要參數包括低的熱導、高的紅外吸收率、合適的熱敏材料等;讀出電路的傳統功能是實現信號的轉換讀出,近年來也逐漸加入了信號補償的功能;真空封裝技術包括了金屬管殼封裝、陶瓷管殼封裝、晶圓級封裝和像元級封裝。

概述

紅外焦平面探測器是熱成像系統的核心部件,是探測、識別和分析物體紅外信息的關鍵,在軍事、工業、交通、安防監控、氣象、醫學等各行業具有廣泛的應用。紅外焦平面探測器可分為制冷型紅外焦平面探測器和非制冷紅外焦平面探測器,制冷型紅外焦平面探測器的優勢在于靈敏度高,能夠分辨更細微的溫度差別,探測距離較遠,主要應用于高端軍事裝備;非制冷紅外焦平面探測器無需制冷裝置,能夠工作在室溫狀態下,具有體積小、質量輕、功耗小、壽命長、成本低、啟動快等優點。雖然在靈敏度上不如制冷型紅外焦平面探測器,但非制冷紅外焦平面探測器的性能已可滿足部分軍事裝備及絕大多數民用領域的技術需要。近年來,隨著非制冷紅外焦平面探測器技術的不斷進步和制造成本的逐漸下降,其性價比快速提升,為推動非制冷紅外焦平面探測器的大規模市場應用創造了良好條件。

非制冷紅外焦平面探測器主要是以微機電技術(MEMS)制備的熱傳感器為基礎,大致可分為熱電堆/熱電偶、熱釋電、光機械、微測輻射熱計等幾種類型,其中微測輻射熱計的技術發展非常迅猛,所占市場份額也最大。近年來非制冷紅外焦平面探測器的陣列規模不斷增大,像元尺寸不斷減小,并且在探測器單元結構及其優化設計、讀出電路設計、封裝形式等方面出現了不少新的技術發展趨勢。本文將在介紹測輻射熱計型非制冷紅外焦平面探測器的基礎上,分析其技術發展趨勢。

微測輻射熱計IRFPA及其技術進展

非制冷紅外焦平面探測器從設計到制造可分成微測輻射熱計、讀出電路、真空封裝等 3 大技術模塊。下面分別對它們進行介紹。

1.1 微測輻射熱計的設計與制造

圖1為單個微測輻射熱計的結構示意圖,在硅襯底上通過MEMS技術生長出與橋面結構非常相似的像元,也稱之為微橋。橋面通常由多層材料組成,包括用于吸收紅外輻射能量的吸收層,和將溫度變化轉換成電壓(或電流)變化的熱敏層,橋臂和橋墩起到支撐橋面,并實現電連接的作用。微測輻射熱計的工作原理是:來自目標的熱輻射通過紅外光學系統聚焦到探測器焦平面陣列上,各個微橋的紅外吸收層吸收紅外能量后溫度發生變化,不同微橋接收到不同能量的熱輻射,其自身的溫度變化就不同,從而引起各微橋的熱敏層電阻值發生相應的改變,這種變化經由探測器內部的讀出電路轉換成電信號輸出,經過探測器外部的信號采集和數據處理電路最終得到反映目標溫度分布情況的可視化電子圖像。

圖1 微測輻射熱計像元結構示意圖

為了獲得更好的性能,需要在微測輻射熱計的結構設計上做精心的考慮與參數折衷。主要的設計參數及要求包括:微測輻射熱計與其周圍環境之間的熱導要盡量小;對紅外輻射的有效吸收區域面積盡量大以獲得較高的紅外輻射吸收率;選用的熱敏材料需要具有較高的電阻溫度系數(TCR)、盡量低的1/f噪聲和盡量小的熱時間常數。

1.1.1 熱導

如圖1所示,為使微測輻射熱計與其襯底間的熱導盡量小,微橋的橋臂設計需要用低熱導材料,并采用長橋臂小截面積的設計。此外,需將微測輻射熱計探測器陣列封裝在一個真空的管殼內部,以減小其與周圍空氣之間的熱導。

1.1.2 吸收率

要使微測輻射熱計對紅外輻射的吸收率盡量高,可從以下兩方面入手。

1)提高填充系數

填充系數定義為微測輻射熱計對紅外輻射的有效吸收面積占其總面積的百分比。微橋的橋臂、相鄰微橋之間的空隙、連接微橋與讀出電路的過孔等所占的面積都是沒有紅外吸收能力的。圖1所示的是典型的單層微橋結構,其填充系數一般是60%~70%,且隨著像元尺寸的減小,單層結構的填充系數會進一步下降。

要增加填充系數以獲得更高的吸收率,可以采用如圖2所示的雙層傘形微橋結構,紅外輻射吸收材料處于上方第二層,形似撐開的雨傘,橋臂及其他無吸收能力的部分都放到傘下的第一層。這種結構的填充系數可做到90%左右。

圖2 雙層傘形微橋結構

2)光學諧振腔設計

通過設計光學諧振腔也可以提高微測輻射熱計對紅外輻射的吸收率。因為有相當一部分入射的紅外輻射能量會穿透微橋結構的紅外吸收層,所以通常在微橋下方制作一層紅外反射面,將從上方透射來的紅外輻射能量反射回紅外吸收層進行二次吸收。吸收層與反射面之間的距離對于二次吸收的效果有較大影響,如果設計為紅外輻射波長的1/4,就可增加吸收層對反射回來的紅外能量的吸收。對 8~14um的長波紅外輻射,該距離約為2~2.5um。

圖3(a)所示為一種類型的諧振腔結構示意圖,反射面位于讀出電路的硅襯底表面,所以微橋的橋面與硅襯底的距離是1/4輻射波長;圖3(b)所示為另一種類型的諧振腔結構示意圖,反射面位于微橋的下表面,所以微橋的厚度要做成1/4輻射波長。

圖3 紅外光學諧振腔示意圖

1.1.3 熱敏材料

熱敏材料的選取對于微測輻射熱計的靈敏度(NETD)有非常大的影響,優選具有高溫度電阻系數(TCR)和低1/f噪聲的材料,同時還要考慮到所選材料與讀出電路的集成工藝是否方便高效。目前最為常用的熱敏材料包括氧化釩(VOx)、多晶硅 (a-Si)、硅二極管等。微測輻射熱計的NETD主要受限于熱敏材料的1/f噪聲,這種噪聲與材料特性密切相關,不同材料的1/f噪聲可能會相差幾個數量級,甚至對材料復合態的細微調整也會帶來1/f噪聲的顯著變化。

1)氧化釩(VOx)

20世紀80年代初,美國的Honeywell公司在軍方資助下開始研究氧化釩薄膜,并于 20 世紀 80 年代末研制出非制冷氧化釩微測輻射熱計。氧化釩材料具有較高的TCR(在室溫環境下約為 2%/K~3%/K),其制備技術經過多年的發展已很成熟,在微測輻射熱計產品中得到了廣泛的應用。

氧化釩也有多種復合形態,如VO2、V2O5、V2O3等。單晶態的VO2、V2O5的TCR高達4%,但是需要采用特殊制備工藝才能得到;V2O5的室溫電阻太大,會導致較高的器件噪聲;V2O3 的制備技術相對不太復雜,且室溫電阻較低,能得到更低的器件噪聲,成為重點研究的氧化釩材料。

2)多晶硅(a-Si)

法國原子能委員會與信息技術實驗室/紅外實驗室(CEA2LETI/LIR)從1992年開始研究多晶硅材料的探測器,目前技術上已很成熟。多晶硅的TCR與VOx相當,也是一種得到較多應用的微測輻射熱計材料,其優點是與標準硅工藝完全兼容,制備過程相對簡單。但由于多晶硅是無定形結構,呈現的1/f噪聲比VOx要高,所以NETD通常不如VOx材料。由于采用多晶硅材料的微測輻射熱計可以將薄膜厚度控制的非常小,具有較低的熱容,所以在保持較低熱響應時間的同時也具有較小的熱導,可一定程度兼顧圖像刷新率和信號響應率的要求。

3)硅二極管(SOI)

硅二極管正向壓降的溫度系數特性可用于紅外探測器的制造。紅外吸收導致的溫度變化可帶來的PN結正向壓降變化并不顯著,等效的TCR只有0.2%/K,比通常的電阻型熱敏材料低一個數量級。但硅二極管的優點在于其面積可做的比電阻的面積更小,因而能做出尺寸更小的像元,獲得更大陣列規模的焦平面。硅二極管微測輻射熱計可在標準CMOS工藝線上生產,制造更為方便。

4)其他材料

還有一些材料也可用于微測輻射熱計的制造,它們具有某些優異的特性,但也存在較明顯的缺點。鈦金屬薄膜具有較低的1/f噪聲,可方便地與CMOS讀出電路集成,具有較低的熱導,但其TCR只有0.35%/K 左右;鍺硅氧化物材料( GexSi1-xOy)具有較高的TCR(可達5%/K 以上)和較低的熱導,但其較高的1/f噪聲限制了最終器件的性能;硅鍺(SiGe)是一種值得關注的材料,可采用標準CMOS工藝實現非常薄(如100 nm)的薄膜制備,并具有較高的TCR(3%/K 以上),通過實現單晶態的SiGe可得到較低的1/f噪聲;YBaCuO是另一種值得關注的材料,有比VOx高的電阻溫度系數(約3.5%/K)以及較低的1/f噪聲,其光譜響應范圍很寬(0.3~100um),是未來制造多光譜探測器的潛在材料。

1.2 讀出電路(ROIC)

非制冷紅外焦平面探測器的讀出電路將每個微測輻射熱計的微小電阻變化以電信號的方式輸出。照射到焦平面上的紅外輻射所產生的信號電流非常小,一般為納安甚至皮安級,這種小信號很容易受到其他噪聲的干擾,因此讀出電路的電學噪聲要控制的盡量小,以免對探測器的靈敏度指標造成不必要的影響。

傳統讀出電路的工作原理是:給微測輻射熱計的熱敏薄膜施加固定的低噪聲偏置電壓,將其隨溫度的阻值變化以電流變化的形式得到,再由積分器轉換成電壓信號,經驅動器輸出,如圖4所示。

圖4 非制冷紅外焦平面的讀出電路原理圖

探測器制造工藝存在的偏差會導致探測器的輸出信號存在非均勻性,近年來一些降低讀出信號非均勻性的設計方法逐漸在讀出電路上得到實現。例如列條紋非均勻性就是一種與讀出電路密切相關的形態,這是由于讀出電路中有一些部件是焦平面陣列中每一列共用的,如積分器。這種電路結構會給同一列的輸出信號引入一些共性特征,不同列之間的特征差異就表現為列條紋。針對列條紋的產生機理,可以通過改進讀出電路設計來有效地抑制甚至基本消除列條紋,提高列與列之間的均勻性。

早期的非制冷紅外焦平面探測器必須使用熱電溫控器(TEC)來保持焦平面陣列的溫度穩定,這是因為不同像元之間由于制造工藝的偏差會帶來阻值的差異,最終表現為陣列的不均勻性:即使所有像元接受同樣的黑體輻射,它們各自輸出的電壓信號幅值也是不同的;即使所有像元面對同樣的黑體輻射變化,它們各自所輸出的電壓信號的變化量也是不同的。上述這種由于像元之間差異所導致的陣列不均勻性,還會隨著焦平面溫度的變化而改變,使得探測器輸出信號呈現出復雜的變化,為后續信號處理工作帶來困難。近年來隨著讀出電路設計水平的提高,在實現傳統讀出電路的行選列選、積分器、信號驅動等基礎功能之外,一些抑制像元輸出信號隨溫度漂移的補償電路也逐漸用于讀出電路設計,從而可以實現無TEC應用,使得非制冷紅外焦平面探測器在功耗、體積、成本等方面更具備優勢。

1.3 真空封裝技術

微測輻射熱計接收目標紅外輻射后的溫度變化很微弱,為了使其上面的熱量能夠維持住,避免與空氣分子進行熱交換,需要將其置于真空環境下工作,一般對真空度的要求是小于0.01mbar(即0.00001atm)。對非制冷紅外焦平面探測器真空封裝的要求是: 優異且可靠的密閉性; 具有高透過率的紅外窗口;高成品率;低成本。目前的封裝技術可分為芯片級、晶圓級、像元級等,其中芯片級封裝技術按照封裝外殼的不同又可分為金屬管殼封裝和陶瓷管殼封裝。

1.3.1 金屬管殼封裝

金屬管殼封裝是最早開始采用的封裝技術,技術已非常成熟,圖5是金屬管殼封裝使用的主要部件。由于采用了金屬管殼、TEC和吸氣劑等成本較高的部件,導致金屬管殼封裝的成本一直居高不下,使其在低成本器件上的應用受到限制。

圖5 非制冷紅外焦平面的金屬管殼封裝部件

金屬管殼封裝形式的探測器曾經占據了非制冷紅外焦平面探測器的大部分市場,無論國外還是國內的生產廠商都有大量的此類封裝產品。圖6為幾種量產的金屬管殼封裝的探測器。隨著更低成本的新封裝技術的日漸成熟,目前金屬管殼封裝形式的探測器所占市場份額已經顯著減少。

1.3.2 陶瓷管殼封裝

陶瓷管殼封裝是近年來逐漸普及的紅外探測器封裝技術,可顯著減小封裝后探測器的體積和重量,且從原材料成本和制造成本上都比傳統的金屬管殼封裝大為降低,適合大批量電子元器件的生產。陶瓷管殼封裝技術的發展得益于目前無TEC技術的發展,省去TEC可以減小對封裝管殼體積的要求并降低成本。圖7為兩種典型的陶瓷管殼封裝紅外探測器。

圖7 非制冷紅外焦平面的陶瓷管殼封裝

1.3.3 晶圓級封裝

晶圓級封裝是近兩年開始走向實用的一種新型紅外探測器封裝技術,需要制造與微測輻射熱計晶圓相對應的另一片硅窗晶圓,硅窗晶圓通常采用單晶硅材料以獲得更好的紅外透射率,并在硅窗口兩面都鍍有防反增透膜。微測輻射熱計晶圓與硅窗晶圓通過精密對位,紅外探測器芯片與硅窗一一對準,在真空腔體內通過焊料環焊接在一起,最后再裂片成為一個個真空密閉的晶圓級紅外探測器。圖8是一個晶圓級封裝紅外探測器的剖面圖和晶圓級封裝示意圖。

圖8 非制冷紅外焦平面的晶圓級封裝

與陶瓷管殼封裝技術相比,晶圓級封裝技術的集成度更高,工藝步驟也有所簡化,更適合大批量和低成本生產。晶圓級封裝技術的應用為紅外熱成像的大規模市場(如車載、監控、手持設備等)提供了具有足夠性價比的探測器。

1.3.4 像元級封裝

像元級封裝技術是一種全新的封裝技術,相當于在非制冷紅外焦平面探測器的每個像元微橋結構之外再通過MEMS技術制造一個倒扣的微蓋,將各個像元獨立的密封起來。圖9是其工藝過程的示意圖,其中1~5步是目前的微測輻射熱計的MEMS工藝步驟,在這之后繼續在微橋的橋面上方生長第二層犧牲層,做為生長紅外窗口薄膜的支撐層。待紅外窗口薄膜及微蓋四壁生長完成后,在真空腔體內通過窗口上的釋放孔將前后兩次的犧牲層釋放掉,最后封堵住釋放孔,完成像元級真空封裝。

圖9 像元級封裝工藝步驟

像元級封裝技術使封裝成為了MEMS工藝過程中的一個步驟,這極大地改變了目前的封裝技術形態,簡化了非制冷紅外焦平面探測器的制造過程,使封裝成本降低到極致。目前這種技術還處于研究階段,但隨著像元級封裝技術的成熟和實用化,非制冷紅外焦平面探測器的成本還將大幅下降,更加貼近民用和消費級應用市場的需求。

非制冷紅外焦平面陣列探測器技術

(1)發展歷史

非制冷紅外焦平面陣列探測器是從20世紀80年代開始,在美國軍方支持下發展起來的,在1992年全部研發完成后才對外公布。初期技術路線包括德州儀器研制的BST熱釋電探測器和霍尼韋爾研制的氧化釩(VOx)微測輻射熱計探測器。后來由于熱釋電技術本身的一些局限性,微測輻射熱計探測器逐漸勝出。2009年,L-3公司最終宣布停止繼續生產熱釋電探測器。之后,法國的CEA/LETI以及德州儀器公司又分別研制了非晶硅(a-Si)微測輻射熱計探測器。霍尼韋爾后來把技術授權給數家公司生產制造,CEA/LETI的技術在新成立的ULIS公司生產。而后的近20年內,美國的非制冷探測器發生過多次的公司并購重組,目前世界上主要的非制冷焦平面探測器制造商及各自的市場份額如圖1所示。

從目前到未來相當長的時間內,非制冷市場將是VOx技術與a-Si技術兩者競爭的舞臺。由于VOx發展時間長,并且美國是全球最大的紅外市場,所以VOx探測器目前占據的市場份額處于領先地位。

圖1主要非制冷焦平面探測器制造商及市場份額

(2)工作原理

非制冷紅外焦平面探測器由許多MEMS微橋結構的像元在焦平面上二維重復排列構成,每個像元對特定入射角的熱輻射進行測量,其基本原理(圖2):a):紅外輻射被像元中的紅外吸收層吸收后引起溫度變化,進而使非晶硅熱敏電阻的阻值變化;b):非晶硅熱敏電阻通過MEMS絕熱微橋支撐在硅襯底上方,并通過支撐結構與制作在硅襯底上的COMS獨處電路相連;c):CMOS電路將熱敏電阻阻值變化轉變為差分電流并進行積分放大,經采樣后得到紅外熱圖像中單個像元的灰度值。

圖2 非晶硅紅外探測器工作原理

為了提高探測器的響應率和靈敏度,要求探測器像元微橋具有良好的熱絕緣性,同時為保證紅外成像的幀頻,需使像元的熱容盡量小以保證足夠小的熱時間常數,因此MEMS像元一般設計成如圖3所示的結構。利用細長的微懸臂梁支撐以提高絕熱性能,熱敏材料制作在橋面上,橋面盡量輕、薄以減小熱質量。在襯底制作反射層,與橋面之間形成諧振腔,提高紅外吸收效率。像元微橋通過懸臂梁的兩端與襯底內的CMOS讀出電路連接。所以,非制冷紅外焦平面探測器是CMOS-MEMS單體集成的大陣列器件。

圖3 非晶硅紅外探測器結構

(3)應用領域

非制冷紅外探測器在軍事和商用領域具有非常廣泛的應用:

(a)軍事領域

軍事領域應用包括武器熱觀瞄(TWS)、便攜式視覺增強、車載視覺增強(DVE)、遠程武器站(RWS)、無人機(UAV)、無人駕駛地面車輛、觀察指揮車、火控和制導等,如圖4所示。

圖4 非制冷紅外探測器在軍事領域的主要應用

(b)熱像測溫領域

熱像測溫用于預防性檢測,例如對電力輸電線路、發電設備、機械設備等通過紅外熱像儀檢測異常發熱區域,可以預防重大停機以及事故的發生。在建筑方面,用于檢測房屋的隔熱效果、墻壁外立面、空鼓、滲水和霉變等。其它的領域還包括產品研發、電子制造、醫學測溫和制程控制等,如圖5所示。

圖5 非制冷紅外探測器在熱像測溫領域的主要應用

(c)商用視覺增強領域

商用視覺增強的主要應用包括消防營救、安防監控、車載、船載的紅外視覺增強等,如圖6所示。主要是利用紅外成像無需外界光源、較強的穿透煙霧的能力、作用距離遠、成像對比度強等優勢,對人眼視覺進行有效的補充。

圖6非制冷紅外探測器在商用視覺增強領域的主要應用

非制冷紅外探測器主要制造廠商美國FLIR SYSTEMS公司技術發展情況

美國FLIR SYSTEMS公司是高性能紅外熱像儀系統研制、生產和銷售的全球領先者,也是世界上首屈一指的非制冷氧化釩紅外焦平面探測器的制造商。

FLIR不單獨銷售焦平面探測器,都是隨著它的機芯或整機系統一同銷售,從FLIR推向市場的產品可看出其量產的紅外探測器的性能。目前FLIR非制冷焦平面探測器的像元尺寸以25um和17um為主;面陣規模以336×256和640×512為主;封裝形式上既有陶瓷管殼封裝, 也有晶圓級封裝的成熟產品;NETD指標約為40 mK左右;熱響應時間約10~15 ms。總的來說,FLIR的產品代表了目前世界主流先進水平.

FLIR 的熱成像相機機芯的設計旨在簡單和有效地集成到更高級的組件和平臺。現列舉三款FLIR 非制冷探測器的機芯產品。

(一)Boson長波紅外熱像儀機芯重新定義了尺寸、重量和功率(SWaP)的革新標準,再次引領行業先鋒。Boson采用FLIR全新的XIR?可擴展紅外視頻處理架構,在融合 了先進的圖像處理技術、視頻分析功能、外圍傳感器驅動、以及數個工業標準通信 接口的同時,仍保持了極低的功耗。此外,Boson提供種類繁多的鏡頭供客戶選擇, 因此,熱像儀機芯的最終尺寸和重量根據鏡頭選擇而定。Boson小巧、輕便、功能強大。

(二)FLIR Lepton?是一款長波紅外(LWIR)熱像儀,價格不到傳統熱像儀的十分之一。Lepton擁有80 × 60有效像素的分辨率,可將熱成像技術用于新一代電子設備,能夠滿足工作、娛樂和任務關鍵型應用的需求。

Lepton擁有三種不同型號: 50°視場角(不帶快門)、25°視場角(不帶快門)以及 50°視場角(帶快門,手動校準)。

(三)Tau 2 具有以下兩個重要突破:

- FLIR 還提供了三種低成本的 Tau 2 選擇,以用于不需要高分辨率成像的應用:

- Tau 2 160,160×128,25 μ-像元間距

- Tau 2 162,160×128,50 μ-像元間距

- Tau 2 168,160×128,34 μ-像元間距

——卷積神經網絡)

![vue-router.esm.js?fe87:16 [vue-router] Route with name 'page' does not exist](http://pic.xiahunao.cn/vue-router.esm.js?fe87:16 [vue-router] Route with name 'page' does not exist)