近日,超卓航科憑借其卓越的冷噴涂增材制造技術,成為推動核能領域創新的重要力量。該公司利用冷噴涂工程技術,或為核反應堆的制造和修復開辟了全新的道路。

冷噴涂技術是一種頗具前景的固態粉末沉積方法,可用于涂層制造、增材制造和部件修復。近年來,超卓航科積極探索冷噴涂技術在核能領域的應用,并取得了令人矚目的成果。

超卓航科一直致力于將冷噴涂增材制造技術應用于制造獨立部件和修復。通過深入研究,該公司的科研人員已經成功論證出在輕水反應堆(LWR)中的鋯合金燃料包殼上沉積腐蝕和氧化材料涂層的方法。這一創新技術能夠顯著提高燃料包殼的耐事故性能,為核反應堆的安全運行提供了有力保障。

此外,超卓航科還積極開展了對耐磨性和傳熱涂層的研究。他們成功利用冷噴涂技術制造出了氧化物彌散強化(ODS)鋼的下一代燃料包殼的近凈形狀制造。這種制造方法不僅降低了制造成本,還大幅縮短了制造周期。

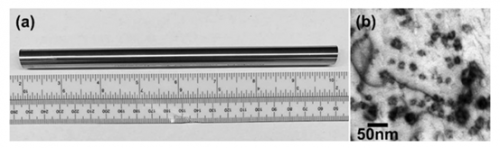

超卓航科的研發團隊在冷噴涂工藝方面取得了重大突破。通過研究前人工作的基礎上他們發現,通過使用特定溫度的氮氣氦氣混合氣體將粉末顆粒沉積到旋轉的鋁合金管芯軸上,可以產生非常高密度的沉積物(約0.05%的孔隙率),所得沉積物厚度約為1mm。在冷噴涂工藝之后,將鋁合金管芯軸基體溶解在NaOH溶液中,即可得到獨立的ODS鋼管。這種方法克服了傳統制造方法的限制,以更具成本效益的方式制造出獨立的ODS鋼管。

為進一步優化ODS鋼管的性能,超卓航科還采用了后熱處理技術。在Ar環境中,將預制管在1000°C下進行1小時的后熱處理,以改善沉積態包殼管的微觀結構。這種處理方法使得氧化物納米顆粒得以沉淀并使基體更加致密化,從而提高了ODS鋼管的性能。

圖(a) 通過冷噴涂工藝制造的獨立式ODS鋼管的照片(Lenling等人,2019)和(b)在1000°C下退火1小時的ODS管的亮場(BF)掃描TEM(STEM)圖像。

超卓航科的冷噴涂增材制造技術為核反應堆的制造和修復提供了新的解決方案。通過應用這項技術,不僅提高了燃料包殼的性能,降低了制造成本和周期,還為核能領域的發展帶來了巨大的經濟效益和社會效益。

核能是人類最有前景的未來能源之一,但是在安全問題上卻總是為人詬病,如果通過冷噴涂技術能夠降低成本同時提高反應堆的安全性,那么這又將成為一個廣闊的市場。

在全球范圍內,包括美國、德國、澳大利亞、韓國、日本等國家都對超音速冷噴涂技術展開了深入的研究。然而,盡管這項技術具有巨大的潛力,但國內企業在相關領域的研發和應用還相對較少。超卓航科作為國內專注于冷噴涂增材制造技術的領軍企業,正在積極推動這項技術在核能領域的應用和發展。

)

)

![奧威亞視頻云平臺VideoCover.aspx 接口任意文件上傳漏洞復現 [附POC]](http://pic.xiahunao.cn/奧威亞視頻云平臺VideoCover.aspx 接口任意文件上傳漏洞復現 [附POC])