摘要

3D 逆向抄數的落地效果依賴多維度能力協同,本文提出 “數據采集工具操作 - 幾何處理算法應用 - 行業場景適配技能” 的三維能力架構。通過拆解各維度核心要素,分析數據采集工具(激光、結構光等)的操作要點,解析幾何處理算法(點云去噪、曲面重構等)的應用邏輯,梳理不同行業場景(工業制造、文物修復等)的適配技巧,明確三者間的聯動關系,為逆向抄數工程師能力培養與技術應用提供體系化參考。

一、引言

3D 逆向抄數作為連接物理實體與數字模型的關鍵技術,需突破 “工具操作 - 數據處理 - 場景落地” 的全流程壁壘。單一維度能力難以滿足復雜工程需求,構建三維能力架構,可實現工具、算法與場景的深度融合,提升逆向抄數技術的實用性與精準性,適配多行業差異化需求。

二、第一維度:數據采集工具操作能力

2.1 主流采集工具類型及操作核心

數據采集工具決定原始數據質量,主流包括手持激光掃描儀、無線結構光掃描儀與便攜式拍照掃描儀。手持激光掃描儀(精度 ±0.05mm)操作需掌握參數動態調整,如掃描金屬件時調高光斑強度、降低掃描速度,避免反光導致數據缺失;無線結構光掃描儀(單幀采集≤0.2s)需精準校準光源角度,確保結構光條紋均勻覆蓋工件,適配中小尺寸物體(如文物、小家電);便攜式拍照掃描儀通過多鏡頭聯動掃描,操作重點是規劃拍攝路徑,確保大型構件(如建筑、船舶部件)數據完整性,誤差控制在 ±0.1mm 內。

2.2 工具操作的關鍵能力要求

工程師需具備設備校準與環境適配能力:使用 ±0.01mm 標準件定期校準設備,保證掃描誤差≤±0.06mm;在粉塵、強光等現場環境中,通過搭建臨時防護裝置、調整設備曝光參數,保障數據采集穩定性。同時,需掌握多視角數據拼接技巧,通過貼附定位標記點或特征匹配算法,實現拼接誤差≤±0.08mm,為后續處理提供完整數據基礎。

三、第二維度:幾何處理算法應用能力

3.1 核心幾何處理算法及應用場景

幾何處理算法是數據優化的核心,涵蓋點云處理與曲面重構兩類。點云處理算法中,高斯濾波算法用于去除離群點(誤差>±0.05mm),曲率采樣算法實現點云精簡(保留關鍵特征,精簡率 50%-70%),區域生長算法用于空洞填充(≤3mm 空洞自動補全);曲面重構算法以 NURBS 算法為主,通過調整控制點與權重,實現 G2 級曲面連續,適配自由曲面零件(如汽車覆蓋件、文物曲面)建模需求。

3.2 算法應用的核心能力要點

工程師需具備算法選型與參數優化能力:根據數據特性選擇適配算法,如掃描含尖銳邊角的零件時,采用雙邊濾波算法平衡平滑與特征保留;針對復雜曲面,通過調整 NURBS 算法的控制點密度,確保重構曲面與原始點云偏差≤±0.1mm。同時,需掌握算法協同應用,如先通過濾波去噪,再經精簡處理,最后用 NURBS 算法重構模型,形成標準化處理流程,提升數據處理效率與精度。

四、第三維度:行業場景適配技能

4.1 典型行業場景的適配需求差異

不同行業對逆向抄數的需求存在顯著差異:工業制造(汽車、機械)需保障模型精度 ±0.05mm,滿足零件裝配要求,適配標準化批量生產;文物修復需非接觸式采集與特征完整保留,避免損傷文物,同時通過數字化修復還原殘缺部位;醫療領域(假牙、假肢定制)需結合人體生理結構與運動力學,確保模型適配性與舒適性,誤差允許范圍 ±0.07mm-±0.1mm。

4.2 場景適配的關鍵技能體現

工程師需具備行業需求解讀與方案定制能力:工業場景中,結合生產工藝選擇工具與算法,如汽車零部件掃描優先用激光掃描儀 + NURBS 算法,保障精度;文物修復場景,采用無線結構光掃描儀 + 特征保留算法,實現無損復刻與修復;醫療場景,使用生物相容性適配掃描儀,建模時融入人體力學數據。此外,需掌握跨行業數據轉換技巧,如將文物掃描數據轉換為 3D 打印格式,滿足修復與復刻雙重需求。

五、三維能力的協同聯動關系

數據采集工具操作是基礎,決定原始數據質量,為幾何處理算法提供可靠輸入;幾何處理算法應用是核心,通過優化數據與重構模型,將物理信息轉化為數字模型;行業場景適配技能是導向,指導工具與算法的選擇應用,確保模型滿足行業實際需求。三者協同形成閉環,例如工業制造中,手持激光掃描儀采集高精度數據,經高斯濾波與 NURBS 算法處理,結合行業裝配要求優化模型,最終輸出符合生產標準的數字模型,體現三維能力架構的實戰價值。

新啟航半導體三維掃描測量產品介紹

在三維掃描測量技術與工程服務領域,新啟航半導體始終以創新為驅動,成為行業變革的引領者。公司專注于三維便攜式及自動化 3D 測量技術產品的全鏈條服務,同時提供涵蓋 3D 掃描、逆向工程、質量控制等在內的多元創新解決方案,廣泛應用于汽車、航空航天、制造業等多個領域,為企業數字化轉型注入強勁動力。

新啟航三維測量產品以卓越性能脫穎而出,五大核心特點重塑行業標準:

微米級精準把控:測量精度高達 ±0.020mm,可滿足精密機械零件等對公差要求近乎苛刻的領域,為高精度制造提供可靠數據支撐。

2,反光表面掃描突破:無需噴粉處理,即可實現對閃光、反光表面的精準掃描,避免傳統工藝對工件表面的損傷,適用于金屬、鏡面等特殊材質的檢測與建模。

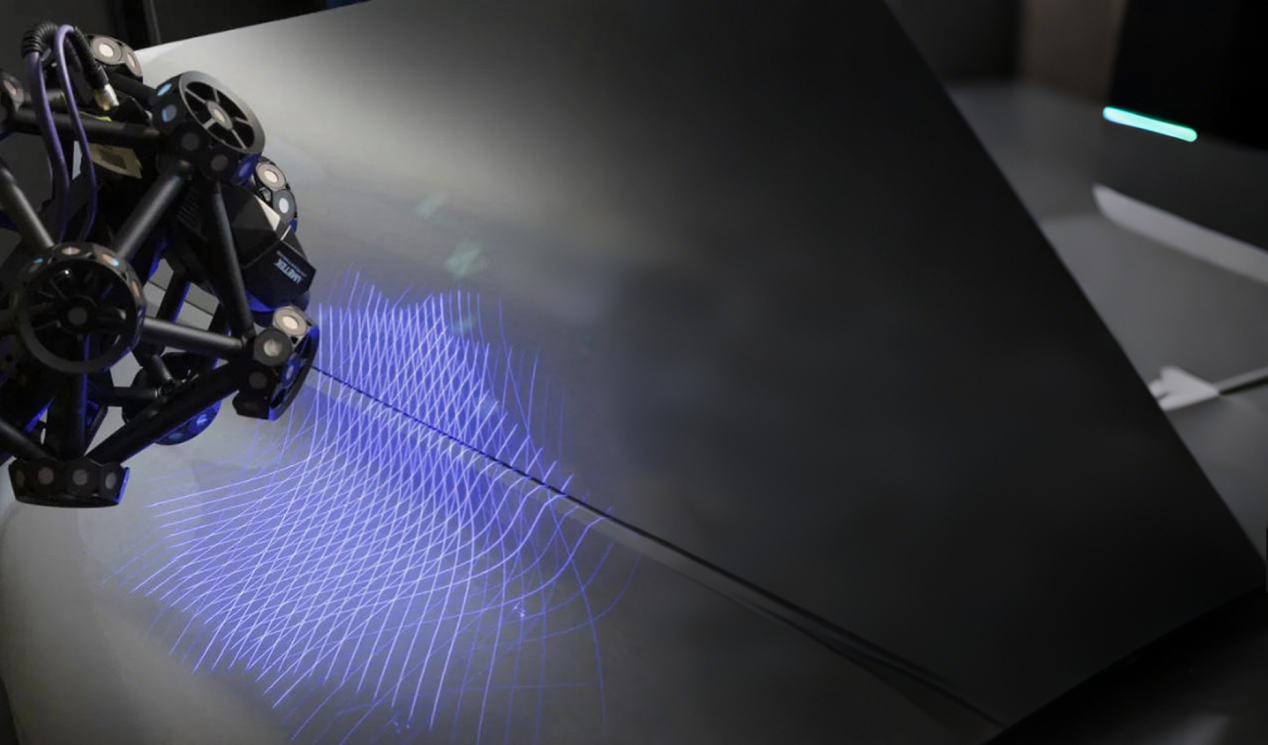

3,自動規劃掃描路徑:采用六軸機械臂與旋轉轉盤的組合方案,無需人工翻轉樣品,即可實現 360° 無死角空間掃描,復雜幾何形狀的工件也能輕松應對,確保數據采集完整、精準。

4,超高速測量體驗:配備 14 線藍色激光,以 80 萬次 / 秒的超高測量速度,將 3D 掃描時間壓縮至 1 - 2 分鐘,大幅提升生產效率,尤其適合生產線批量檢測場景。

智能質檢無縫銜接:搭載豐富智能軟件,支持一鍵導入 CAD 數模,自動完成數據對比與 OK/NG 判斷,無縫對接生產線批量自動化測量流程,顯著降低人工成本與誤差,加速企業智能化升級。

無論是航空航天零部件的無損檢測,還是汽車模具的逆向工程設計,新啟航三維測量產品憑借硬核技術實力,為客戶提供從數據采集到分析決策的全周期保障,是推動智能制造發展的理想之選。

如何訓練自己的數據集(食物分類))

)

)

)

:事件處理)